中天科技 股份 有限公司,江苏 南通

摘要:近年来,中压电力电缆的利润空间越来越有限,绝缘工序是控制各道工序及电缆成品外径的关键,文中介绍了目前行业对中压电力电缆的厚度要求,浅谈绝缘在产生过程中波动的原因,通过对材料指标、设备、工艺控制改进等方面进行技术分析,总结如何在生产过程中对绝缘厚度的波动进行良好的控制。

关键词:中压;绝缘厚度;波动;XLPE材料;制造工艺

Talking about the reasons of insulation thickness fluctuation of Medium Voltage Cross-linked Insulated Core

Lu Wei,et al

(ZTT. Technology Co ., Ltd.,NanTong 226000,China)

Abstract:In recent years, the profit margins of medium voltage power cables have become more and more limited. The insulation process is the key to control the outer diameter of each process. The article introduces the current industry’s requirements for the thickness of medium voltage power cables and the reasons for the medium fluctuation, through technical analysis of material indicators, equipment, process controlling, etc., summarize how to control the fluctuation of the insulation thickness during the production process.

Keywords: medium voltage; insulation thickness; fluctuation; XLPE material; manufacturing process

收稿日期:2022-1-21

作者简介:陆伟(1974-),男,中级工程师.

作者地址:南通开发区齐心路88号 [226000].

0 引 言

随着社会经济的发展,近年来,中压电力电缆的加工制造成本越来越高,利润空间越来越有限,加工制造的成本与之成为反比。如何更好的控制制造过程中的各道工序厚度及外径的指标,成为各家制造企业降低成本保证利润空间的重要解决问题,在电力电缆的生产控制过程中,如何更好的控制绝缘外径是各道工序及电缆成品外径控制的关键,从而降低后序各道工序的外径,减少材料用量,降低生产成本。

1 浅谈目前行业对中压电力电缆的厚度要求

虽然国家标准GB/T12706中对绝缘的标称厚度和最薄点有明确的要求,但国家电网、南方电网、及各省份的要求还是有所区别,我们以8.7/15kV电压等级的电缆要求具体要求见下表1:

8.7/15kV电压等级的电力电缆绝缘厚度指标(表1)

项目/标准要求 | 国家标准 | 国家电网 | 南方电网 | 各省优质项目 | 上海地区 |

标称厚度 | 4.5 | 4.5 | 4.5 | 4.5 | 4.5 |

平均厚度 | 无 | 4.5 | 4.5 | 4.5 | 4.5 |

最薄点 | 3.95 | 4.1 | 4.05 | 4.3 | 4.1-4.3 |

从上表可以清晰的看出,除国标以外,国网、南网两大电网及省地区对平均厚度都有要求(即平均厚度不小于标称厚度),最薄点要求都要高于国标要求,优质项目及上海地区要求最为严格。

这就增加了制造企业在生产过程中对绝缘厚度的控制的难度,原因是因为绝缘在挤出过程中受材料本身、设备、工艺等方面的影响会产生不同区间的波动,波动区间在一般在±0.3mm,有些时候生产最大波动可达到±0.5mm。大多数企业为了满足其平均厚度及最薄点的要求,有意对绝缘厚度进行加厚生产,从而保证指标合格满足客户要求。在这种情况下,不但增加了绝缘工序的材料生产成本,也因为绝缘外径的增大,后道工序也会相对的成本增加。

2 生产中影响绝缘波动的原因

2.1XLPE材料稳定性

首先要对材料的稳定性进行控制。

在中压交联聚乙烯绝缘电缆的制造过程中,除了制造工艺对线缆外径波动有较大影响之外,低密度聚乙烯原料本身也是一个不容忽视的因素。过氧化物交联聚乙烯绝缘料配方主要由低密度聚乙烯原料、交联剂以及抗氧剂三种成分组成,其中低密度聚乙烯在材料质量占比近98%,因此其对绝缘料挤出稳定性影响也最大,目前行业内评价聚烯烃材料流动性最为常用的方法为测试其熔体流动速率,长期以来国内电缆料厂家在生产过氧化物交联聚乙烯绝缘料时把低密度聚乙烯原料树脂熔体流动速率作为进厂检验的必检指标,每个公司对各批次进厂原料都有着严格的内部质量控制标准,一般来说原料熔体流动速率过大或过小或批次之间波动大都很有可能会出现挤出机出胶量不稳、挤出电流波动以及线缆绝缘层下垂等问题,进而导致线缆绝缘层厚度薄厚不均、偏心等质量风险,为了确保电缆厂家中压交联聚乙烯材料的挤出稳定性,一般情况下LDPE的融指范围在2.0±0.2g/10min,在加工成XLPE时,不同批号LDPE选择融指范围控制在0.2g/10min,熔融指数指热塑性材料在一定的温度负荷下,熔体每10min通过标准口的重量,是衡量树脂流动性的指标,与平均分子量的关系很大,分子量小,熔融指数就高,流动性就越活跃,在XLPE长期高温、高速、高压生产时,融指数不易过高,最佳指标应控制在1.8g/10min,故在生产电缆使用XLPE时,如使用的XLPE融指跨度太大时,便会造成电流波动,外径波动现象。应要求供应商对每批次材料的融指进行控制,并按批号使用,在更换批号时注意电流变化,适当调整。

在助剂分散方面混炼过程中因材质特性不同而加入顺序也有差异,而交联剂属于油性物质,除了能起到交联作用外,还起到材料润滑作用,如果在材料里分散不均匀也会导致成品在挤出过程中出现回流现象而导致外径波动。

在材料的存储方面建议进行缓存处理,以在料房同样的环境温度下放置6-8小时最佳,减少原材料进入螺杆前因料温差异带来波动的隐患。

2.2设备因素

螺杆与机筒的间隙:螺杆与机筒的间隙的大小对挤出的稳定性有着直接的影响,对材料的塑化起着主要作用。随着交联机组设备常年高密度的生产,反复的开停机,螺杆的拆装次数频繁,设备本身使用寿命较长,一般可用十几年,螺杆及机筒会有产生一定量的损耗,螺杆与机筒的会产生一定量的间隙,间隙过大时,尤其均化段。材料会增加逆流、漏流的现象,从而引起挤出压力的波动,影响挤出量,造成绝缘波动。要每年定期检测螺杆与机筒的间隙,及时对设备保养。

保证螺杆冷却的稳定性:由于交联挤出机一般都是长时间大长度的生产,在连续的挤出过程中,绝缘料在机筒内所受的剪切和摩擦会加剧,产生的热量会超过塑化所需要的温度,由于升温,在达到一定程度时,挤出会产生打滑现象,从而造成挤出压力的波动,使出较量不稳,造成绝缘波动,因此,冷却系统的稳定是必要的。应注意对冷却系统的清理和保养,避免螺杆的冷却系统堵塞、印象冷却效果,这种故障一般分为潜伏期、偶发期和频发故障期,厂家应在潜伏期进行日常的排查,避免上述现象。

2.3工艺因素

螺杆转数的调节与稳定是绝缘生产过程中工艺要求的重要控制部分,因为转数的波动将导致挤出量的波动,影响挤出的均匀性,在牵引速度没有变化的情况下,会造成挤出外径的变化,在这里强调一点,生产速度越慢,挤出机的螺杆转数就越低,越易产生波动,同理牵引装置的线速度波动越大,产品的厚度波动就越大。

温度控制对绝缘波动产生的主要原因之一,要严格控制工艺规定的挤出温度,温度过高不但会使材料焦烧加速产生老焦,还会产生打滑现象,从而造成挤出压力的波动,使出较量不稳,造成绝缘波动,温度过低会造成塑化不良。合胶缝明显等问题,除此之外还要考虑外径环境的影响,一般冬天要比夏天略高一点。

不同悬链线(进口、国产)的温控系统不一样,加工温度也有区别,建议机身加工温度在105-115度,机颈温度113-116度,机头温度116-118度,加20/80/120目三层过滤网。不同牌号、不同融指的LDPE生产的XLPE,对加工温度都有微小的区别,温度太低,塑化不良,容易造成电流波动。增加过滤网,一是防止外部杂质,二是促使LDPE在机头处产生材料回流,提高塑化程度(因XLPE温度不宜过高,容易产生老胶,采用此方法解决)。所以挤出温度的适当调整及增加过滤网的目数可改善外径波动现象。

对温度的控制其中螺杆加料段的温控尤为重要,加料段是首先为绝缘料提供软化温度的区域,是以螺杆旋转产生连续而稳定的推力和摩擦力,而形成连续而稳定的挤出压力,实现对绝缘材料的搅拌与均匀混合,为稳定的挤出提供基础。在此阶段产生的推力是否连续均匀稳定、剪切应变率的高低,搅拌是否均匀都直接直接影响挤出的稳定性。

加料区的温度不宜过低,温度过低会造成挤出机负荷过大,对设备造成不利影响、不利于塑化,建议开机时可适当提高加料段温度。提高材料在加料段的均匀混合,但温度不宜过高,如果加料段的温度过高,使绝缘料早期熔融而致混合不充分、塑化不均匀、排气困难,根据设备的不同建议温度在110℃-115℃之间。

3 生产中实际案例

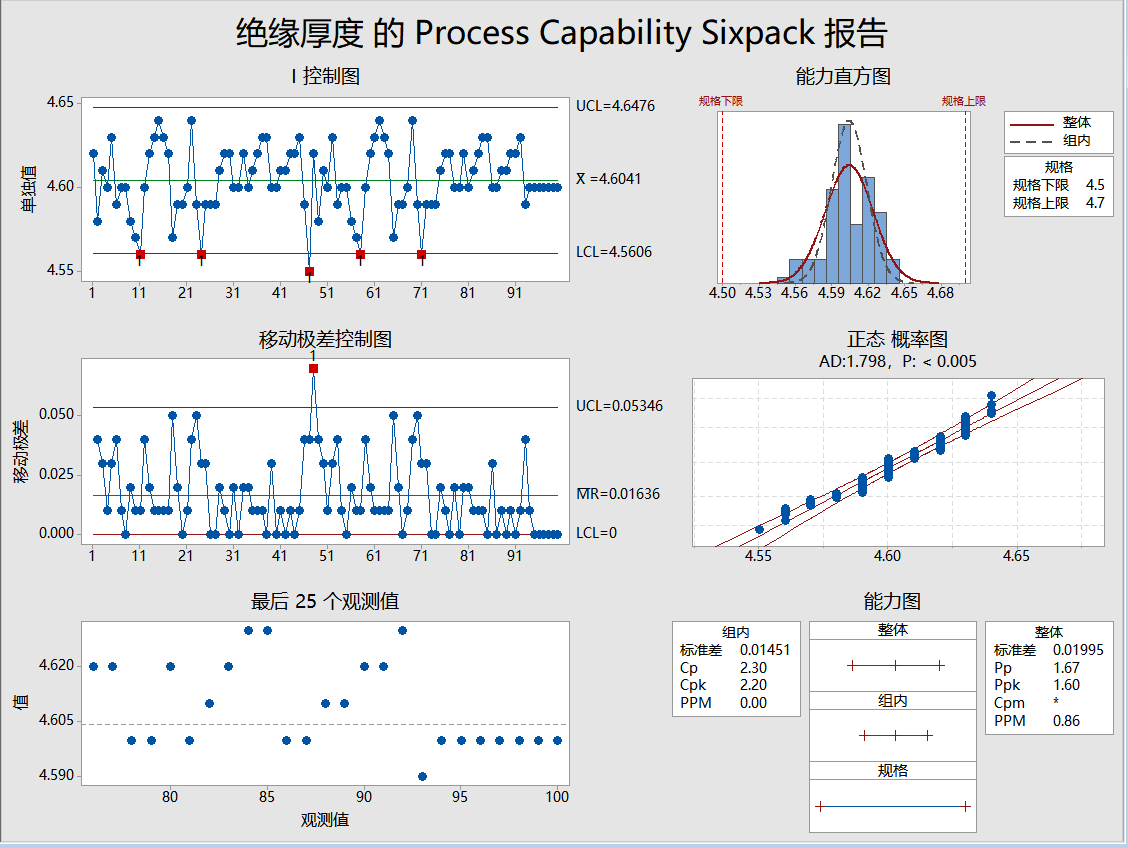

在本公司的实际生产案例中,对8.7/15kV的电缆进行验证,设备使用自主研发设备,在保证设备正常使用的情况下(牵引、冷却、加热系统稳定),挤出机规格φ150,机身7区加热,115℃、114℃、112℃、110℃、110℃、110℃、110℃;滤网采用20/80/120,材料来源于两个不同厂家,融指控制范围1.8-2.0g/10min,在一个月的生产检测中,统计数据,并对其进行过程能力分析如下图:

从分析数据上来看Cp=2.30>1.33、Cpk=2.20>1.67,表面过程能力良好,控制效果明显。

4 结束语

绝缘厚度的稳定控制,不仅要求原材料指标的长期稳定,还要对材料的使用进行有效合理的要求,严格的执行,工艺方面在挤出温度、螺杆转数、牵引装置线速度方面都要求能稳定的控制,只有稳定设备、工艺的控制水平,才能保证绝缘的波动性,缩小波动范围,在满足客户要求的情况下保证产品的厚度,良好的控制外径尺寸,降低生产成本、提高产品利润。

参考文献

[1]韩中洗 电缆工艺原理[M] 北京:机械工业出版社 1991

[2]王春江主编 电线电缆手册(第1册)[M] 北京:机械工业出版社 2009