1.中国大唐集团科学技术研究院有限公司西北电力试验研究院 ,金属技术研究所 ,陕西 西安 710021

摘要:通过宏观分析、化学元素分析、力学理能、金相检验等方法对超临界锅炉TP347H材质分隔屏夹屏管爆管进行失效原因分析;结合晶间腐蚀试验排除晶间腐蚀影响;锅炉运行异常分析证实水塞引发短时超温。本文主要介绍了泄漏发生原因,长期超温材质性能劣化且管外壁萌生微裂纹,此次启机中,水塞现象导致短时超温,运行过程中热应力、机械应力等综合应力作用,微裂纹不断扩展使得管样的有效壁厚降低。当有效壁厚不足以抵抗压力,最终引起爆管。最后结合失效机理,提出防止此类爆管发生的措施和建议。

关键词: 分隔屏夹屏管;TP347H;失效分析;水塞现象

1引言

某火力发电厂一期(2×660MW)工程褐煤锅炉是哈尔滨锅炉厂有限责任公司自主开发研制的660MW褐煤超临界锅炉。该锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、紧身封闭布置的π型锅炉。采用中速磨直吹式制粉系统,每炉配6台ZGM123G-Ⅲ磨煤机,燃用设计煤种时5运1备;煤粉细度R90=22%。锅炉采用四角切圆燃烧方式,主燃烧器布置在水冷壁的四角,每层4只燃烧器对应一台磨煤机。SOFA燃烧器布置在主燃烧器区上方的水冷壁的四角,以实现分级燃烧降低NOx排放。截止目前运行累计33500小时,累计启、停机35次。1号锅炉TP347H材质分隔屏夹屏管发生泄漏,为查明泄漏原因,特对分隔屏夹屏管泄漏管进行失效分析,探究其失效机理以防止此类事故的发生。

2失效部件状况

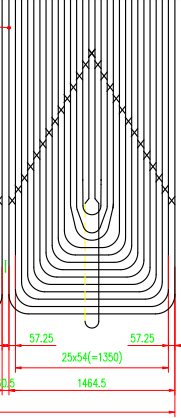

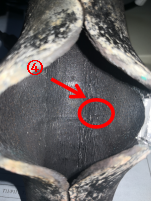

该锅炉分隔屏夹持管标高56.45米位置发生泄漏。设计图纸如图1所示,现场分隔屏管安装分布,如图2所示,检查发现:炉左第四大屏(材质为TP347H;规格Φ44.5*9mm),前墙至后墙第8屏夹持管弯头发生泄漏,泄漏点位于①位置,如图2所示,泄漏未造成其他分隔管发生吹损,因此,该泄漏点为事故首爆口。设计结构如下图1所示。

TP347H 不锈钢是一种含铌的Cr-Ni奥氏体不锈钢, Nb的添加稳定奥氏体组织,故其耐晶间腐蚀和耐硫酸晶间应力腐蚀性能良好,此外具有高的高温强度和良好的抗高温氧化性能,在超临界( 超超临界) 电站锅炉中广泛用作再热器及过热器管[1]。由于再热器的设计中不可避免存在弯管,弯曲部分会发生较大塑性变形,存在有一定的残余应力,会影响管材的安全使用[2]。

![]()

![]()

![]()

①

图1 设计图纸 图2 现场分隔屏管安装结构

3试验方法与分析

对1号锅炉分隔屏管样进行原因分析,并对对比管割管试验。此次割管位置、材质、规格见表1。

表1 割管规格、材质、部位表

试样 编号 | 规格mm | 材质 | 割管名称及位置 |

1号 | Ф44.5×9 | TP347H | 分隔屏炉左至炉右第四大屏前墙至后墙第8屏夹持管,标高56.45米 |

2号 | Ф44.5×9 | TP347H | 分隔屏炉左至炉右第三大屏前墙至后墙第5屏夹持管,标高56.45米 |

3.1化学成分分析

对1号、2号管样分别选取试样进行化学元素分析,参照GB/T 5310-2017 《高压锅炉用无缝钢管》[3]标准,化学元素结果合格,未见明显异常。试验数据见表2。(备注:1号为爆管试样;2号为对比试样)

表2 化学元素分析结果

试样 | C | S | Si | Mn | P | Cr | Ni | Nb |

1号 | 0.067 | 0.0032 | 0.27 | 1.13 | 0.029 | 18.43 | 10.79 | 0.71 |

2号 | 0.066 | 0.0036 | 0.26 | 1.13 | 0.030 | 18.46 | 10.81 | 0.72 |

标准要求 | 0.04~0.10 | ≤0.015 | ≤0.75 | ≤2.00 | ≤0.030 | 17.00~19.00 | 9.00~13.00 | 8C~1.10 |

3.2拉伸试验

对1号至2号管样分别选取2处部位进行了屈服强度、抗拉强度及纵向延伸率等三项力学性能指标检测,参照GB/T 5310-2017 《高压锅炉用无缝钢管》标准,结果显示力学性能指标合格,但爆口管力学性能指标低于对比管力学性能指标,并且爆口管样向火面的性能指标下降更为明显,表明爆口管存在一定的性能劣化,推测存在一定时间的超温运行,参照TSG G0001-2012 《锅炉安全技术监察规程》[4]标准,室温夏比冲击吸收能量KV2不低于27J,满足标准要求;试验数据见表3。

表3 力学性能检测

试样编号 | 取样位置 | 屈服强度 ReL/ Rp0.2(MPa) | 抗拉强度Rm(MPa) | 延伸率A(%) | 冲击能量KV2(J) |

1 | 向火面 | 245 | 628 | 44.0 | 128.01 |

246 | 623 | 43.5 | 138.11 | ||

背火面 | 265 | 645 | 43.0 | 162.21 | |

267 | 652 | 45.5 | 164.93 | ||

2 | 向火面 | 264 | 657 | 47.5 | 158.45 |

266 | 658 | 49.0 | 166.67 | ||

背火面 | 287 | 668 | 48.0 | 150.20 | |

279 | 667 | 49.5 | 160.23 | ||

标准范围 | / | ≥205 | ≥520 | ≥35 | ≥27 |

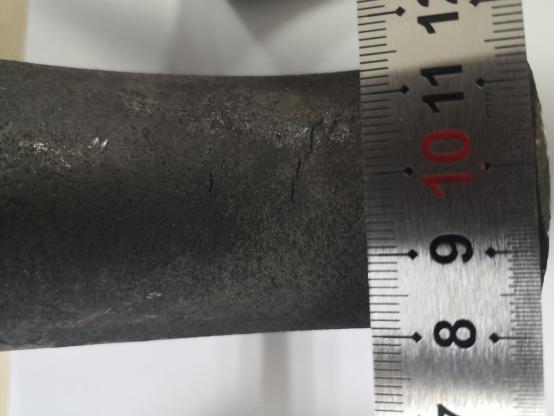

3.3宏观分析

(a) (b) (c)

图3 泄漏爆管特征

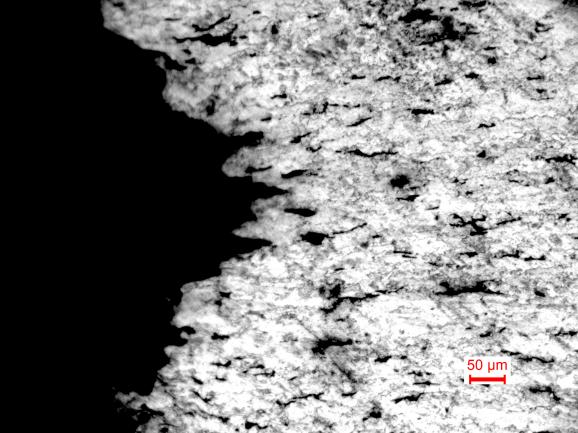

对1号泄漏管进行宏观分析,发现样爆口呈长时超温特征,存在蠕胀变形,泄漏口管壁粗糙,没有明显的减薄,破口内壁有较厚氧化层,存在典型的树皮状组织。泄漏口管壁存在多处轴向裂纹,②处存在泄漏口纵向向上裂纹;③处存在与主泄漏口平行裂纹;④处存在附近有密集的平行于破口的轴向裂纹,如图3所示。但是,爆口呈喇叭口,又表现出一定的塑性,呈现出短时超温[5]的特征。对延伸扩展裂纹进行切割剖面分析,发现裂纹内壁长度约15mm,外壁长度约17mm,可以初步推断裂纹源在管壁外壁产生,由外壁向内壁逐步扩展直至泄漏爆管,如图4所示。

(a) (b)

图4 爆口裂纹内外壁扩展情况

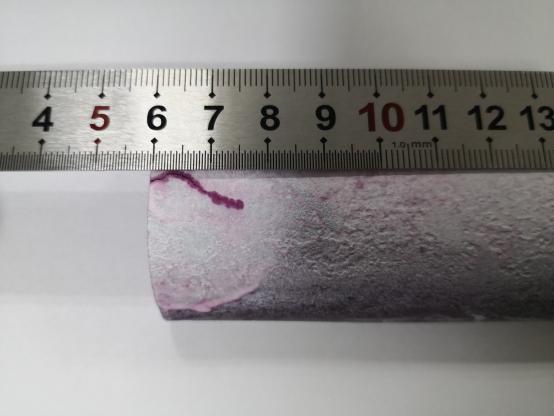

此外,在爆口管内弯位置发现微裂纹群,最大尺寸约5mm,如图5所示;在解剖的直管段外壁部分发现存在肉眼可见的沿直管方向的微裂纹,尺寸约6mm,如图6所示,观察内壁未发现存在裂纹,但发现裂纹位于管壁向火面侧,并且向火面侧存在长期超温形成树皮状氧化皮[6],如图7所示,进一步验证存在有长期超温特征。

![]()

图5 爆管内弯外壁裂纹 图6 爆管直管外壁裂纹

图7 向火面树皮状氧化皮

3.4晶间腐蚀试验

对1号、2号管样分别选取试样进行晶间腐蚀试验,试验数据见表6。晶间腐蚀试验结果显示,如图8、图9所示,爆口管和对比管未发现裂纹,表明管样应力腐蚀的倾向不明显,可以排除晶间腐蚀对管样开裂的影响。

表3

晶间腐蚀数据表

试样编号 | 位置 | 弯曲方式 | 弯曲角度 | 晶间腐蚀结果 |

1号 | 背火面 | 正弯 | 180° | 未发现裂纹; |

反弯 | 180° | 未发现裂纹; | ||

向火面 | 正弯 | 180° | 未发现裂纹; | |

反弯 | 180° | 未发现裂纹; | ||

2号 | 背火面 | 正弯 | 180° | 未发现裂纹; |

反弯 | 180° | 未发现裂纹; | ||

向火面 | 正弯 | 180° | 未发现裂纹; | |

反弯 | 180° | 未发现裂纹; |

图8 管样晶间腐蚀弯曲情况 图9 管样晶间腐蚀开裂情况

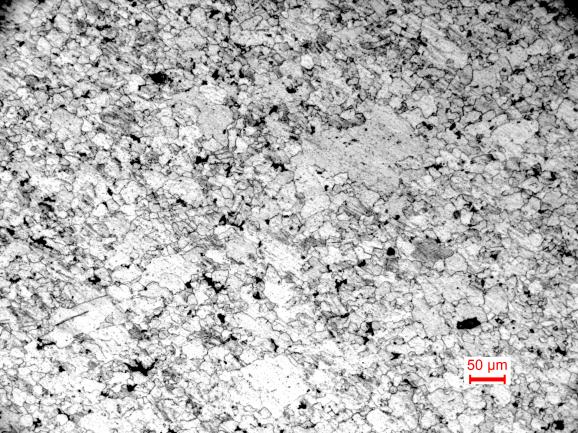

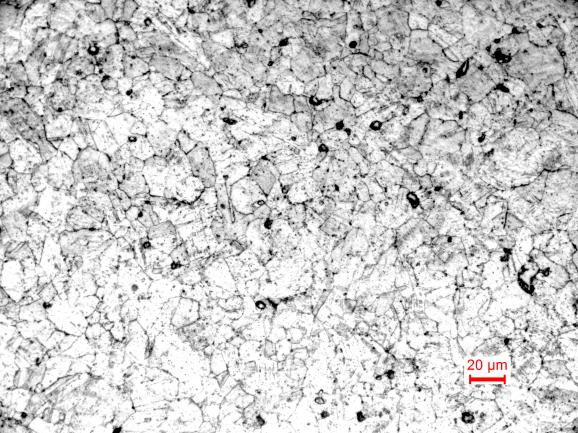

对1号爆管管样选取裂纹边缘、爆口裂纹尖端、泄漏口管背侧以及对比管向火侧和背火侧分别选取试样在显微镜下进行了低倍及高倍观察,并在OLYMPUS GX71型光学显微镜下对管样进行显微组织分析。具体取样位置如下:

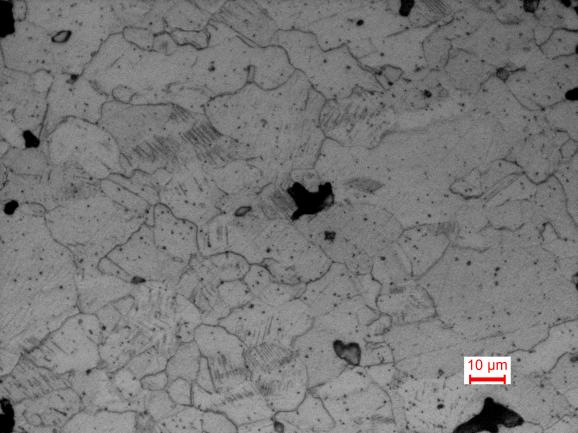

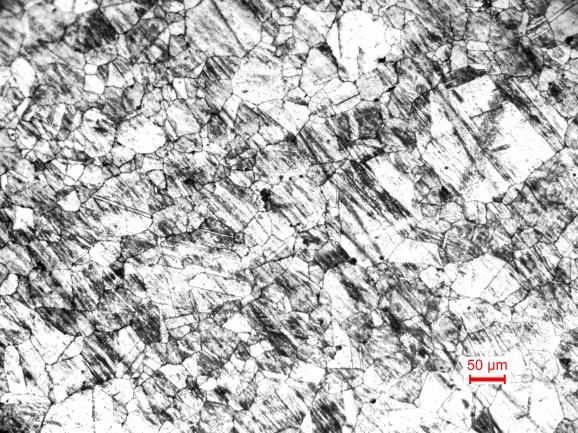

(1)1号爆管管样背火面和向火面的金相组织均为奥氏体。背火面晶粒大小7-8级,存在孪晶,晶粒大小均匀,奥氏体基体及晶界有碳化物分布,属于轻度老化,组织未见明显异常;向火面晶粒大小5-8级,存在孪晶,晶粒大小基本均匀,奥氏体晶界有较多碳化物分布,属于轻度老化,组织未见明显异常,如图10–图13所示。

图10 1号管样背火面显微组织 图11 1号管样向火面显微组织

图12 1号管样背火面轻度老化 图13 1号管样向火面中度老化

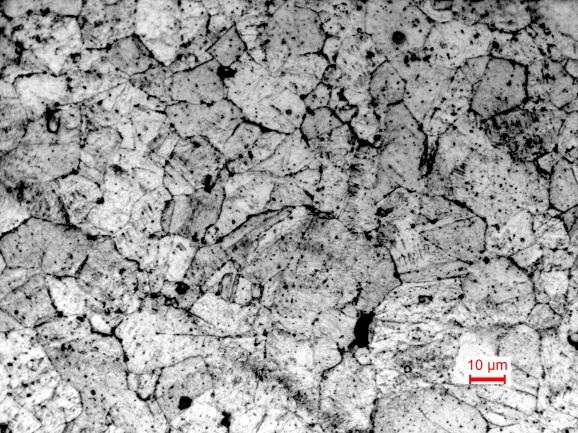

对泄漏口截面在显微镜下进行低倍组织观察,发现管样裂纹由外壁向内壁萌生,如图14所示;微裂纹已经形成了一定的取向性,并且沿晶界分布;观察泄漏位置形成的裂纹尖端特征,发现裂纹沿晶界扩展,如图15所示。从一定程度上可以验证爆管开裂起始位置源于管样外部。

图14 1号管样裂纹分布 图15 1号管样沿晶分布裂纹特征

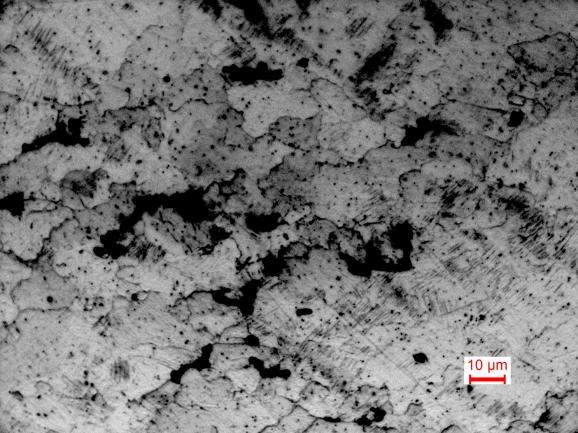

(2)2号对比管样背火面和向火面的金相组织均为奥氏体,背火面晶粒大小7-8级,存在孪晶,晶粒大小均匀,奥氏体基体及晶界有碳化物分布,组织未见明显异常;向火面晶粒大小6-8级,存在孪晶,晶粒大小匀,奥氏体晶界有较多碳化物分布,组织未见明显异常,如图16–图17所示。

图16 2号管样背火面显微组织 图17 2号管样向火面显微组织

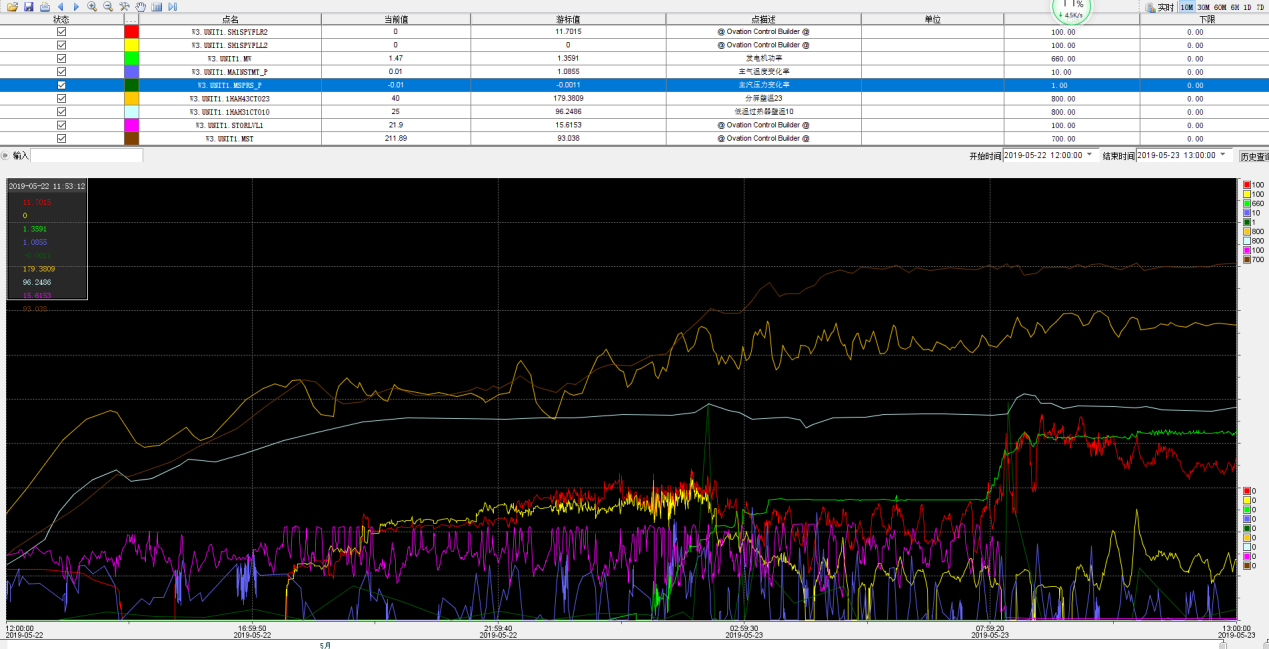

通过调取此次锅炉启动过程中的运行参数曲线,发现以下几个问题:

锅炉启动初期出现一次锅炉灭火,未保证按照原计划时间并网,运行人员提高了升温升压速率,尤其是12月1日5:00-6:00期间,锅炉升温速率超过5℃/min,升压速率超过0.035MPa/min,如图26所示。这明显超过了运行规程要求(升温速率≤1.5℃/min,升压速率≤0.02MPa/min),这会导致上一次停机时过热器管屏弯头处存水不易完全蒸发,进而导致传热恶化;

为了控制主汽温度满足汽机冲转要求,此次启动过程中一级减温水量投入较多,启动过程中长期超过50t/h,最大达到90t/h,如图19所示;并且右侧减温水阀门存在内漏现象(通过减温水开度为0时前后汽温变化即可发现),而启动过程中锅炉蒸发量相对较小,蒸汽流速较慢,汽温及烟温也较低,大量的减温水喷入后难以快速蒸发,易聚集形成局部水塞,导致蒸汽无法流通,也难以被蒸汽冲出,因而管子无法被冷却,直接接收炉内高温烟气的辐射而短时超温。随着时间的推移,管子中积水逐渐蒸发,水塞消失后壁温快速下降并恢复正常,这与启动过程中壁温多次快速下降后逐渐上升的现象是相吻合的;

启动过程中有几次出现低过及屏过壁温短时间内迅速下降的现象,如图20所示,部分管子壁温甚至已下降至饱和温度(11:30-11:50分),且该现象发生前分离器处于满水位,怀疑低过甚至屏过可能发生进水,导致壁温快速下降,这种短时间的壁温大幅波动,对材质会产生冲击,进一步激化材质缺陷的暴露;

此外也调取了上次锅炉启动时(2019.5.22)的运行画面,如图21所示。可以看到上次启动时锅炉升温升压速率基本满足运行规程要求,同时减温水量最大不超过60t/h,明显小于此次启动过程,此外,虽然同样出现过壁温突降的现象,但其频率和幅度均明显小于此次启动过程。

图18 启动过程中升温升压速率

4原因分析

各项检测及分析结果表明:分隔屏夹持管化学成分符合标准要求;布氏硬度符合标准要求;晶间腐蚀试验结果显示应力腐蚀倾向不明显;爆口管样和对比管样直管部分室温力学性能指标符合相关标准要求,但爆口管力学性能略低于对比管;爆口管金相组织存在一定的老化,并且爆口管断口附近存在微裂纹,爆管弯头外表面存在径向微裂纹,直管外表面存在轴向微裂纹表面,存在长期超温的组织特征和裂纹形貌,长期超温外壁蠕变速度加快,形成微裂纹;爆口呈喇叭状,扫描断口具有一定韧窝特征,具有典型塑性变形开裂特征,呈现出短时超温的特征。

通过运行参数分析发现:此次启动过程中短时间内升温升压速率过快,一级减温水量投入较多,启动过程中长期超过50t/h,最大达到90t/h,且右侧减温水阀门存在内漏现象,而启动过程中锅炉蒸发量相对较小,蒸汽流速较慢,汽温及烟温也较低,大量的减温水喷入后难以快速蒸发,易聚集形成局部水塞[7],导致蒸汽无法流通,也难以被蒸汽冲出,因而管子无法被冷却,直接接收炉内高温烟气的辐射而短时超温。随着时间的推移,管子中积水逐渐蒸发,水塞消失后壁温快速下降并恢复正常。

5结论及建议

综上所述,推断爆管泄漏原因是长期超温材质性能劣化且管外壁萌生微裂纹,此次启机中,水塞现象导致短时超温,运行过程中热应力、机械应力等综合应力作用,微裂纹不断扩展使得管样的有效壁厚降低。当有效壁厚不足以抵抗压力,最终引起爆管。建议:

(1)对于分隔屏夹持管长期超温的现象,推测可能是锅炉燃烧中心偏移或者集箱至夹持管介质分配不均等原因,建议在后续运行过程中加强燃烧调整工作,严格控制温度,避免负荷变动引起超温;

(2)分隔屏对比夹持管割管性能无明显劣化,表面未发现异常裂纹特征,但爆口管表面存在径向和轴向微裂纹,建议在检修过程中择机对夹持管向火面进行表面无损探伤,消除表面微裂纹引发开裂的风险。

(3)建议启动过程中维持合理的升温升压速率,保证管屏弯头处存水能完成蒸发;

(4)建议启动过程中及低负荷下(25%负荷)尽量不投运或少投减温水,防止形成水塞;

(5)日常运行中通过燃烧调整尽量保证炉膛两侧烟温差异不大且减少大幅波动,避免超温发生。

参考文献

[1]张显. 超临界/超超临界锅炉选材用材[J]. 发电设备,2004( 5) : 307.

[2]牟申周,谢亿,胡加瑞,彭碧草,陈红冬. 固溶处理对冷弯TP347H 钢管组织和性能的影响[J]. 湖南电力,2012( 12) :19-20.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 5310-2017 《高压锅炉用无缝钢管》[S].北京:中国标准出版社,2017.

[4]中华人民共和国国家质量监督检验检疫总局.TSG G0001-2012 《锅炉安全技术监察规程》[S].北京:中国标准出版社,2012.

[5]赵勇. TP347H奥氏体不锈钢高温过热器爆管原因分析[J].吉林电力2012,40(1):50-51

[6]李戈,陈鹏磊,张林. 600MW超临界机组TP347H奥氏体不锈钢高温再热器管爆管失效分析[J] . 发电与空调,2016,37(2).

[7]黄权浩,何朋非,龙会国. 电站锅炉二级过热器水塞爆管原因分析[J]. 湖南电力,2014( 4) :36-38.

作者简介:陈璟(1990-),男,硕士,工程师,主要研究方向为电力 设备部件理化检验与失效分析。