上海广联环境岩土工程股份有限公司 上海 200444

【摘要】旋挖成孔灌注桩因设备行走方便、自动化程度高、成孔速度快、环境污染少、适用地层广而广泛应用于各类工程项目中,但在成孔过程中,因采用静态泥浆护壁,且钻斗的反复升降对孔壁扰动严重,易导致孔壁坍塌、孔底沉渣不易清除等质量缺陷,尤其对于嵌岩桩而言,孔底沉渣对桩基的承载力和沉降将有严重影响。本文针对旋挖成孔灌注桩桩底沉渣过厚的情况,采用高压旋喷桩机清除桩底沉渣,通过采用不同清孔工艺和加固材料的试验,确定了桩底补强的最优方案,并成功应用于工程实践。

【关键词】嵌岩桩;桩底沉渣;高压旋喷;补强

1 工程概况

某项目基础设计为钻孔灌注桩,桩径在1m~2.2m之间,共7种,桩端持力层设计为中风化、微风化混合花岗岩,中风化花岗岩天然状态抗压强度最大值可达98.2MPa,微风化花岗岩天然状态抗压强度最大值可达120.2MPa。桩长按嵌岩深度控制,桩净长H在20~50m,成孔垂直度不大于1/100,桩底沉渣厚度不大于50mm。桩基础设计参数见表1。

表1 桩基础设计参数

桩编号 | 桩径(m) | 抗压承载力特征值(kN) | 桩端嵌入中风化设计深度(m) | 混凝土强度等级 |

ZH2 | 1.0 | 6400 | 入中分化 | C35 |

ZH3 | 1.2 | 14500 | 1.1 | C50 |

ZH4 | 1.4 | 19700 | 1.3 | C50 |

ZH5 | 1.6 | 25800 | 1.5 | C50 |

ZH6 | 1.8 | 32600 | 1.6 | C50 |

ZH7 | 2.0 | 40300 | 1.7 | C50 |

ZH8 | 2.2 | 48700 | 1.9 | C50 |

钻孔桩采用XRS1050旋挖钻机成孔,静态膨润土泥浆护壁,终孔后下钢筋笼,利用导管气举反循环清孔。

2 缺陷桩情况

4-2#桩设计桩径为2m、桩长22.12m,桩端嵌入中风化花岗岩2.52m。成桩后采用钻孔抽芯检测,桩身水平截面内共布置三个抽芯孔,检测发现,桩底沉渣厚度超过设计要求,厚度分别为14cm、19cm和21cm。

3 清孔及补强试验

为消除质量隐患,确保桩基承载力和沉降满足设计要求,拟对桩底沉渣利用高压旋喷桩机进行高压冲洗,然后注浆进行补强处理。补强处理后重新钻孔抽芯检测补强效果及注浆体强度。为确保清底及补强效果,现场通过模拟试验,选择最优清底及补强方案。

3.1 清除桩底沉渣试验

桩底沉渣采用单重管高压旋喷桩机进行冲洗,清洗至当孔口返出清水,且水中不含碎石等块状物时为止。模拟试验共分5次,采用1组直径2m高度1.5m的护筒,安放至基坑底部,施工面设置在第一道支撑上,护筒底放置砂、黏土、碎石等模拟孔底沉渣情况,再利用导管灌注混凝土,后采用不同清渣方式清孔,收集清孔所排出的泥浆经固化后计算出渣量。模拟试验冲洗方式及效果如表2所示。

表2 桩底沉渣清洗方式及效果比较

孔号 | 沉渣厚度(m3) | 清渣方式 | 出渣量(m3) | 理论量(m3) |

A1 | 0.25 | 28MPa旋喷 | 0.15 | 0.3 |

A2 | 1.14 | 32MPa旋喷 | 0.7-0.8 | 1.5 |

无导管反循环 | 无 | |||

有导管反循环 | ||||

35MPa旋喷+气举 | 0.4-0.5 | |||

A3 | 1.21 | 32MPa旋喷+气举 | 不足0.1 | 1.6 |

40MPa旋喷+气举 | 1.1以上 | |||

A4 | 0.6 | 40MPa旋喷 | 0.7 | 0.8 |

A5 | 0.3 | 40MPa旋喷 | 0.2 | 0.4 |

试验表明,单重管高压旋喷清洗压力值为40MPa,配合气举反循环清底效果最佳。

3.2 加固材料试验

桩底沉渣清洗干净后,采用不同加固材料对桩底进行补强。

①细石砼,采用自由灌入方式,因细石砼中粗骨料堵管,试验未成功;

②水泥砂浆,强度等级为C45,采用自由灌入方式,因含粒径较大骨料堵管,试验失败;

③高强度无收缩灌浆料,强度等级为C60,水灰比:0.3:1,利用注浆泵注入,结果显示芯样完整密实、胶结紧密。

试验表明,采用高强度无收缩灌浆料,固结体胶结紧密,与岩层接触紧密,芯样完整、密实、无裂纹,芯样强度满足要求。

4 缺陷桩桩底补强

4.1补强方案设计

根据4-2#桩抽芯情况,考虑到桩身完整性好、混凝土强度满足要求,质量缺陷仅为桩底沉渣厚度超过设计要求,故仅对桩底沉渣采用高压旋喷清洗干净后,再进行注浆补强处理。

为了保证注浆段的填充质量和固结质量,采用单重管高压旋喷注浆→空压机注浓浆→终凝前补浆的方法。利用现有抽芯孔及引孔先旋喷注浆后静压注浓浆,最后在浆液终凝前依次对各孔口进行补浆。

经补强处理后,应达到桩底沉渣全部被注浆体置换,固结体胶结紧密,与基岩接触紧密,28天后取芯芯样抗压强度不小于桩身及桩底基岩强度要求。

对

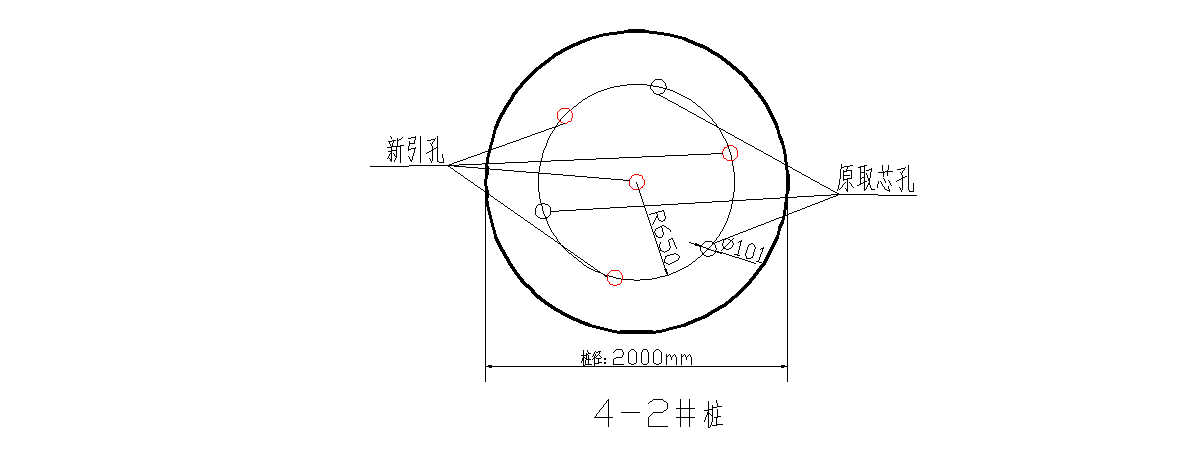

4-2#桩补强处理时,共布置7个钻孔对桩底沉渣进行清洗和注浆。在利用3个抽芯检测孔的基础上,新增加4个钻孔,钻孔深度应超过桩底标高0.6m。对桩底沉渣高压喷射清洗后,必须保证所有钻孔在桩底连通。钻孔布置如图1所示。

图1 桩底清洗及注浆孔布置

3.2 桩底补强施工工艺

3.2.1钻孔

钻孔采用XY-1A-4型单重管高压旋喷钻机兼做为取芯钻机,钻头直径101 mm。终孔深度为钻至现有孔位底部以下0.6m。钻孔时,准确记录孔口的标高、钻具长度、芯样累计长度、沉渣厚度及标高等情况。

3.2.2埋设孔口压浆装置

将桩顶表面泥浆及松散杂物清理干净且凿平,采用高强速凝砂浆在取芯孔口埋设直径110mm孔口管和止浆阀门,作为补浆过程中孔口密封装置,待预埋孔口压浆装置满足高压憋浆保压施工要求后,进行下道工序。

3.2.3高压清水切割、清洗

采用高压注浆泵产生的高压水射流对孔位依次进行高压清水切割,旋喷切割时,冲洗水压力值为35~40 MPa、转速5~10 r/min、提升速度5~10cm/min。在每个孔位内多次反复切割,切割段根据芯样长度计算需处理段位置和高度,同时在其他孔内下放气管,通过空压机连接气管,对每个孔多次反复切割吹洗、搅拌,将孔底渣土、碎石带出孔外。

3.2.4注浆浆液及配合比泥浆

机械拌合,采用C60高强度无收缩灌浆料喷射注浆,后采用C60灌浆料浆液进行压浆,灌浆料浆液水灰比为0.3:1,如压浆过程中浆液流动性大,可适当降低水胶比,适当掺入外加剂。

3.2.5注浆施工

高压旋喷注浆施工采用XY-1A-4型钻机在中心孔旋喷注浆,喷浆区域为取芯孔底到沉渣顶面之间,在该区段内多次由下向上进行旋浆。喷浆时以5cm/min左右的速度提升,喷射压力控制在20~25MPa。浆液注浆终止标准应采用注浆压力进行控制,当注浆压力>2MPa并持荷3分钟,注意观察孔内浆液稠度,当孔内浆液溢出时达到配置浆液稠度方可停止注浆。

终凝前补浆:孔内压浆结束后,观察浆液的凝固情况,若孔内浆液面下降,应在浆液终凝前依次对每个孔进行补浆,直至所有孔口浆液满浆。

4 质量控制要点

4.1钻孔

钻进采用XY-1A-4型高压旋喷钻机兼做为取芯钻机,施工过程中,详细记录钻具的进尺、桩底沉渣位置和厚度等情况。在钻进过程中要随时检查钻杆垂直度和钻机水平情况,钻孔垂直度应不大于桩成孔垂直度,钻孔孔深应超过桩底标高0.6m,钻孔完毕,必须检查钻孔深度和取芯率是否达到要求。

4.2高压清水切割清洗

采用高压旋喷钻机清水切割缺陷部位的沉渣,利用高压旋喷钻机强大的水压,对需处理区段不停地旋转和上下活动钻头切割、清洗,使沉渣返出孔外。清洗过程中,若发现孔底碎石较多,应采用人工制作膨润土泥浆,气举反循环清孔,利用泥浆将碎石带出孔外。

4.3置换孔内清水

清洗结束后,利用注浆泵下放导管向桩底注入灌浆料浆液,灌浆料浆液水灰比为0.3:1,采用C60灌浆料,通过注浆泵把浆液注入桩底并置换出清水,直至孔口内返出浓浆液并溢出一段时间,使桩底的清水被水泥浆完全置换出为止。

4.4高压旋喷注浆

单重管高压旋喷注浆时,对需处理段连续多次喷浆,若喷浆过程中断,复喷时保证两次喷射搭接长度不小于0.3m。高压旋喷注浆时,钻杆提升速度控制在5cm/min左右,喷射压力控制在20~25MPa,灌浆料浆液配比应采用设计或厂家建议配比。喷射时,若出现压力值达不到设计压力,应采用以下几种措施进行处理:

(1)暂停喷浆检查注浆系统及钻具间连接情况,故障排除后复喷;

(2)降低喷浆压力进行原地注浆,待压力提升至设计值后复喷;

(3)采用间歇注浆法,时间间隔30min左右。

5加固效果

加固补强处理完成28天后,布置2孔抽芯检测桩底补强效果。抽取芯样显示,芯样固结体胶结紧密,与岩层接触紧密,芯样完整、密实、无裂纹,桩底2组抽芯芯样试压强度均达到50MPa,满足桩身及持力层强度要求。

参考文献:

[1]龙艺芳、叶建武.高压旋喷注浆法在钻孔灌注嵌岩桩底持力层补强加固中的应用[N].广东交通职业技术学院学报2009,02

[2]中华人民共和国行业标准,建筑桩基技术规范JGJ94-2008

[3]王德洋.高压旋喷法在桩底补强处理中的应用[J].公路交通科技(应用技术版)2016,12(04)

[4]陈雪峰.高压注浆在桩端持力层补强加固处理的应用[J].施工技术2019,S1