中国电建市政建设集团有限公司 天津市 300384

【摘 要】 大坝混凝土均为大体积混凝土,水化热高且不易散发,导致里表温差过大产生温度裂缝,这一直是混凝土大坝施工中的一大技术难题,本文根据以往经验,结合环形混凝土重力坝施工,从配合比、混凝土拌制、入仓、布设冷却水管、施工缝和伸缩缝设置、养护等方面进行研究和创新,总结形成了环形重力坝混凝土防裂技术,确定了各施工控制参数,取得了良好的防裂效果,可为类似工程提供借鉴。

【关键词】 环形重力坝;大体积混凝土;水化热;里表温差;防裂

引 言

杭州市第二水源千岛湖配水工程闲林水库取水口为环形混凝土重力坝结构,坝轴线总长395.84m,沿坝轴线共分为19个坝段,每段坝轴线长度为20.5m,最大底宽43.1m,最大坝高26m,坝顶宽度6m,包含桐村主洞、九溪、余杭方向输水隧洞、江南方向输水隧洞、连通控制闸等结构物,大坝混凝土总计约16万m³。由于重力坝均为大体积混凝土,混凝土裂缝一直是工程中的质量难题,后期裂缝修补工作繁琐,投入大,严重影响了大坝的外观质量和功能需求。本课题结合试验段混凝土裂缝开展研究,从配合比、拌制工艺、入仓、通水冷却、合理分缝、养护等方面综合分析,提出了在现有坝体分缝分块基础上,在非闸坝段中部再增设一条横缝;垂直坝轴线方向长度大于25m的坝段,在长边中部位置增设临时垂直施工缝的分缝措施;根据设计核算,坝体面板及基础由二级配混凝土全部调整为三级配混凝土,大幅降低了水泥掺量;并通过控制拌和用水、骨料温度、合理布设冷却水管并按规范通水降温、及时进行养护等措施,有效减少了裂缝产生,达到了控制混凝土裂缝的目的,为大体积混凝土施工和防裂提供经验借鉴。

1、混凝土裂缝分析

前期在浇筑同比例尺寸试验段时,混凝土裂缝问题较为突出,课题组针对该处裂缝进行了认真分析。试验段长43.1m,沿轴线宽度20.5m,厚度为1m,素混凝土结构,混凝土设计为C30W6F50,二级配混凝土,水泥掺量为420kg/m3。试验段浇筑3天后开始出现裂缝,并逐渐扩大,14天后趋于稳定,缝宽约为2mm,裂缝沿长边方向有4条,分布在长边中部,沿短边方向有2条,基本在短边中部,垂直轴线。

经综合分析,裂缝产生的原因主要是:

(1)坝块设计有待改进,最大坝宽为43.1m,轴线长度20.5m,厚度达1m,体积过大,而且是C30素混凝土结构,且为二级配,水泥用量大,水化热高,温度应力过大,导致底板拉裂。

(2)基础开挖存在不同程度的超挖,坝基面起伏不平,最大起伏高差超过1m,坝基面起伏造成基础约束不均衡,收缩不一致,导致裂缝产生。

(3)结构内未设置冷却水管,无法通水降温,导致内部水化热不易散发,里表温差大。

(4)骨料、拌和用水、水泥温度偏高,导致出机口混凝土温度高,进一步加大了浇筑后底板的里表温差。

(5)养护不够及时,覆盖不够全面,未能完全做到混凝土表面保湿。

2、混凝土防裂措施

经综合分析裂缝产生的因素,并与参建各方深入沟通和研究,采取了如下防裂措施:

2.1设计变更:

1)经设计核算,在满足防渗的前提下,底板混凝土由原来的二级配C30W6F50调整为三级配混凝土,且外掺4%氧化镁(MgO)膨胀剂;坝体面板二级配混凝土C30W6F50调整为三级配混凝土,水泥用量由420kg降低到370kg。

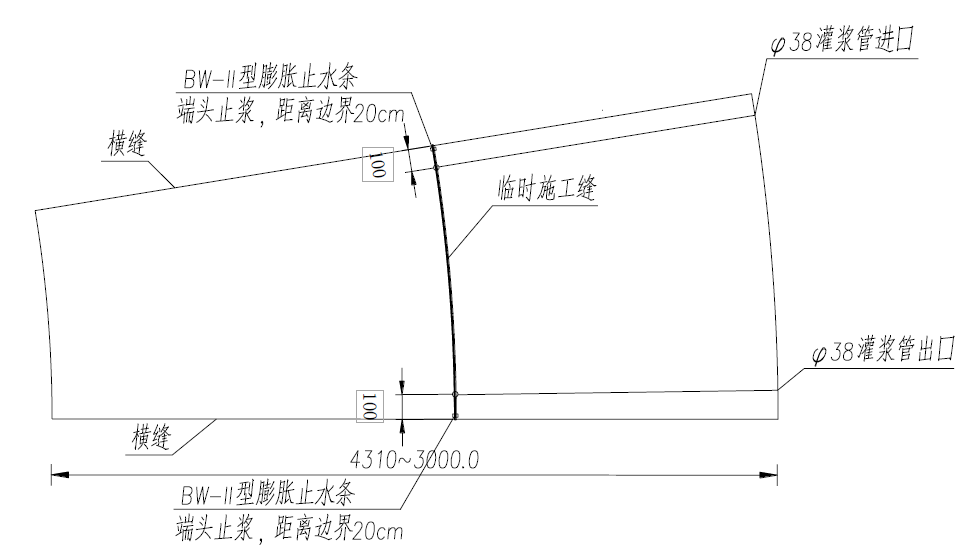

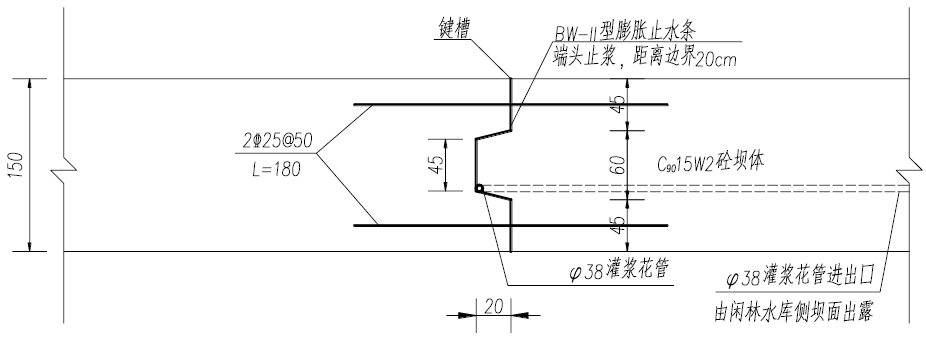

2)对于底板在垂直坝轴线方向长度大于25m的坝段,在长边中部位置增设临时垂直施工缝;对1#~2#、4#~8#、13#~14#,19#坝段54.0m高程以下C9015W2坝体长边中部位置增设施工纵缝。施工纵缝位置避开止水位置1m以上,为键槽型式,缝内预埋水平灌浆钢花管,施工纵缝两端设置 BW-II 型遇水膨胀止水条进行封闭,具体见图2-1,图2-2。在施工纵缝表面上部浇筑层中布置两层双向闭缝钢筋网,垂直缝的钢筋为 C25@150mm,钢筋长度 200cm,分布钢筋为 C16@250mm。第一层钢筋网距离缝表面5cm,第二层钢筋网距离缝表面 15cm。

施工缝的灌浆需在混凝土温度冷却到接近稳定温度、坝块收缩至施工缝的张开度达到0.5mm 以上时再进行,灌浆水泥可用普通硅酸盐水泥,强度等级为 42.5。进浆管压力控制在 0.35~0.45MPa。灌浆钢花管直径为φ38,其注浆孔直径为φ4,沿管周单排布置 4 只孔,注浆孔排间距为 15cm,排与排之间注浆孔间隔交错布置。注浆孔应采用两层胶带进行封口。

图2-1 部分坝段坝体施工纵缝平面布置图 图2-2 部分坝段坝体施工纵缝断面图

3)重力坝坝体横缝加密

(1)在现有坝体分缝分块基础上,在非闸坝段中部再增设一条横缝,横缝内嵌2cm厚沥青松木板,并在上下游侧设置止水铜片,止水铜片应深入底板下基岩止水坑。连通控制闸3#坝段中部不增设横缝,则原设计坝段19段调整为37段,非闸坝段坝顶轴线长由20.5m调整为10.25m;非闸坝段新增横缝处沥青松木板和止水铜片。

(2)施工时,仍按原设计坝轴线长20.5m为一个浇筑仓,浇筑前先固定新增横缝处的沥青松木板和止水铜片,再两边同步浇筑上升,沥青松木板兼做施工模板和嵌缝材料。

2.2 改进浇筑工艺,底板浇筑之前先对基础超挖部分进行找平,均找平至设计底高层,找平混凝土与底板混凝土为同一标号,并需在浇筑底板之前做凿毛处理。

2.3 控制每层浇筑厚度为1.5m,坝体内部增设冷却水管,冷却水管采用外径为42.3mm,壁厚为3.25mm的钢管,冷却水管间距为1.5m×1.5m(水平×垂直),通水时长为20d,混凝土温度与水温之差不应超过25℃,管中水的流速宜为0.6~0.7m/s,混凝土入仓便开始通水。进出口水温差不超过3℃;24小时换一次通水方向,日降温不应超过1℃。

2.4 严格控制混凝土拌制工艺:

1)骨料全部储存在遮阳棚中,并在棚顶加装喷淋装置,对骨料进行降温。

2)水泥罐全部由遮阳网覆盖,降低罐体内的水泥温度;

3)控制拌和用水温度不超过10℃。施工现场设置冷却系统,布置在拌合站,主要由冷却水池、冷却塔及制冷机组成,水池总容量500m3,能满足浇筑强度要求。

4)高温季节采取夜间浇筑方式,控制混凝土入仓温度不超过30℃,进一步降低坝体内部温升。

2.5 养护:混凝土浇筑完成后及时在每层顶部洒水、覆盖养护毯进行养护;大坝面板采用花管流水养护,保证混凝土表面湿润,做好养护记录。

通过采取上述措施,严格把控施工质量,大坝浇筑后经过现场检查和监测,未发现混凝土裂缝,防裂效果良好,质量等级评定为优良。

3、适用范围

本技术适用于浇筑面积大,地形复杂且对混凝土入仓标准要求较高的工程,尤其适用于混凝土重力坝、控制闸、桥梁等大体积混凝土工程。

4、结语

本文结合同比例尺寸试验段混凝土裂缝开展防裂研究,经综合分析,在配合比调整、施工工艺优化、严格控制拌和工艺、合理分缝、增设冷却水管、加强养护等方面采取措施,取得了良好的防裂效果,减少了裂缝后期修补的投入,保证了工程质量和功能需求,形成了环形重力坝混凝土防裂技术,为今后混凝土重力坝施工提供了经验借鉴。

参考文献

田昕,田锋,李换云,刘培泰.万家沟水库大坝混凝土防裂技术措施[J].内蒙古农业大学学报(自然科学版),2002:94-97.

沈振庭.大坝混凝土的温度控制与防裂新措施[J].水能经济,2017:116.

![]()

2

2