东北大学 材料电磁过程研究教育部重点实验室 , 辽宁 沈阳 110004

摘要 通过SEM、压缩实验和有限元模拟等方法,研究了不同孔型结构对激光选区熔化(Selective Laser Melting, SLM)制备多孔β型钛合金组织和压缩变形行为的影响。实现结果表明,不同孔型结构多孔材料组织均为β等轴晶。压缩变形过程中,立方(CUB)结构多孔材料孔梁只发生屈曲变形,强度最高,约为297 MPa;菱形十二面体(RHO)结构的孔梁受较大的弯曲变形和较小的屈曲变形作用,强度最低但塑性最好;拓扑优化(TOP)结构受相同的弯曲变形和屈曲变形作用,强度适中,塑性较好。以上结果表明,通过改变孔梁倾斜角度调整其变形行为,可以有效调整多孔材料的强塑性匹配。

关键词:多孔钛合金;激光选区熔化;压缩性能;有限元模拟

多孔材料具有质量轻、吸声、吸能和散热性好等特点,是实现材料轻量化和结构功能一体化的有效途径之一[1-2]。研究发现,不同孔型的多孔材料通常具有不同的力学性能,通过优化单元孔型设计可以达到提升多孔材料性能的目的。Feng[3]等人采用ABAQUS对BCC结构和BCCZ结构进行准静态模拟,研究发现杆的长度与直径之比大于6时,杆主要为弯曲变形,当长度与直径之比小于6时,杆的变形变得复杂,且点阵结构表出脆性断裂;Franco等人[4]对不同杆径的铝合金BCC结构进行准静态压缩模拟,结果表明杆径为0.5mm的BCC结构在弹性变形后结构失稳,杆径1.5mm的结构失效主要原因是节点处产生应力集中发生断裂。

本文选用一种新型高强 β 型钛合金,该合金具有高强度、高韧性以及良好的淬透性。采用激光选区熔化技术(Selective Laser Melting, SLM)制备了不同孔型的高强 β 钛合金多孔材料,并对其进行压缩实验,研究孔型调整对多孔材料变形机制及其性能的影响,以优化多孔材料力学性能。

实验材料及方法

本文应用SLM成形技术,以球形的新型 β 钛合金(Ti2662)粉末为原材料,选择同样的激光工艺参数,成功制备出了立方结构(Cubic structure,CUB)、拓扑优化结构(Topological optimization, TOP)、菱形十二面体结构(Rhombic Dodecahedron, RHO)三种结构的多孔钛合金,样品模型如图1所示,其样品参数见表1。将制备的多孔钛合金线切割成尺寸为10 mm×10 mm×10 mm的块状样品用于压缩实验。。

图1 不同孔型的样品模型

表1 多孔样品参数

孔型结构 | 实际密度 g/cm3 | 相对密度 | 孔隙率 | 样品尺寸 /mm3 |

TOP | 1.9 | 0.41 | 59% | 10×10×10 |

CUB | 2.4 | 0.52 | 48% | 10×10×10 |

RHO | 1.6 | 0.34 | 66% | 10×10×10 |

2.实验结果与讨论

2.1 SLM制备多孔钛合金的显微组织

图3为不同结构SLM制备多孔钛合金的显微组织。由图可见,三种结构的显微组织均为单相 β 的等轴晶,因此单元孔型结构调整不会对多孔钛合金的显微组织产生影响。

图2 不同孔型SLM多孔钛合金的显微组织(a)TOP结构(b)CUB结构(c)RHO结构

2.2 SLM制备多孔钛合金的表面形貌

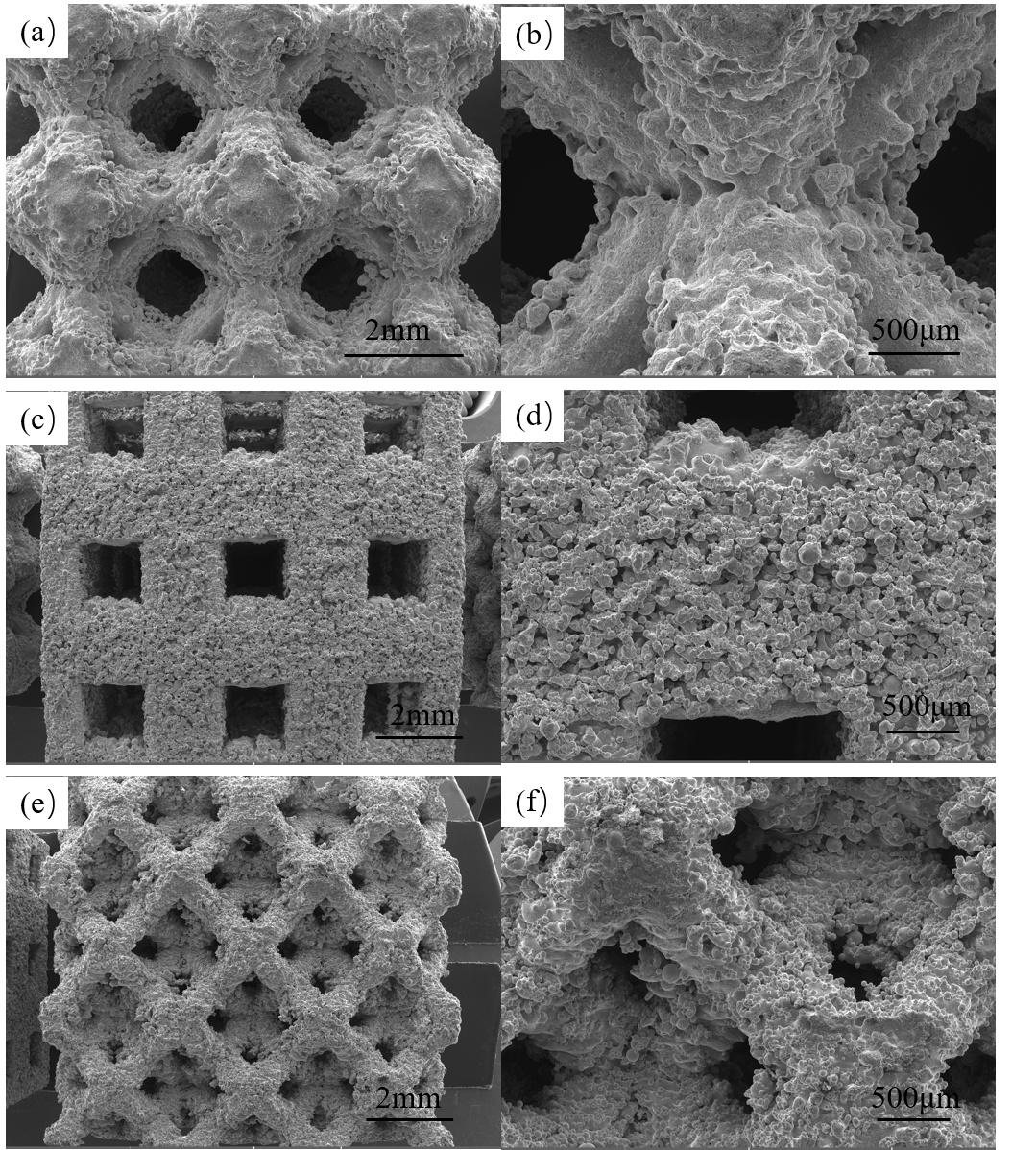

不同结构的SLM制备多孔钛合金的表面形貌如图2所示。由图可见,样品孔梁表面十分粗糙,这也是SLM成形技术的一个缺点[5]。TOP结构(图2(a))与RHO结构(图2(c))的表面呈现蛤蟆背状形貌,且孔梁表面粘附未熔融和半熔融的预合金粉末颗粒;CUB结构(图2(b))的表面附着大量粉末颗粒,凹凸不平,蛤蟆背状形貌减少。

图3 SLM制备多孔钛合金三种结构的表面形貌

(a,b)TOP;(c,d)CUB;(e,f)RHO

2.3 SLM制备不同孔型多孔钛合金压缩变形行为

图4为SLM制备不同孔型结构多孔钛合金的应力应变曲线。曲线均分为三个阶段:弹性阶段、应力平台阶段和致密化阶段,符合多孔材料应力应变曲线规律[6]。三种结构多孔材料圧缩曲线在应力平台阶段波动都比较小,强度并没有明显的突然起伏,说明孔梁并没有发生突然断裂,表现为韧性金属多孔材料的压缩变形行为。三种结构多孔材料压缩强度按照从大到小的排序为CUB结构(约297MPa)TOP结构(约194MPa)RHO结构(约106MPa)。从压缩曲线上来看,TOP结构在应变达到8%左右应力达到峰值,在接下来约27%应变内,应力只存在很小范围波动,所以TOP结构具有较好的塑性;CUB结构在应变达到9%左右应力达到峰值,在密实化阶段前经历了约27%的应变,应力在这段范围内缓慢增加了230MPa左右,发生了较强的应变硬化作用,曲线并未出现突然下降,说明孔梁在此期间并没有发生断裂; RHO结构在应变达到8%左右应力达到峰值,并在接下来的约30%应变内应力几乎没有变化,即应力平台阶段曲线十分平滑,说明RHO结构具有非常好的塑性。

图4 不同孔型结构压缩应力应变曲线

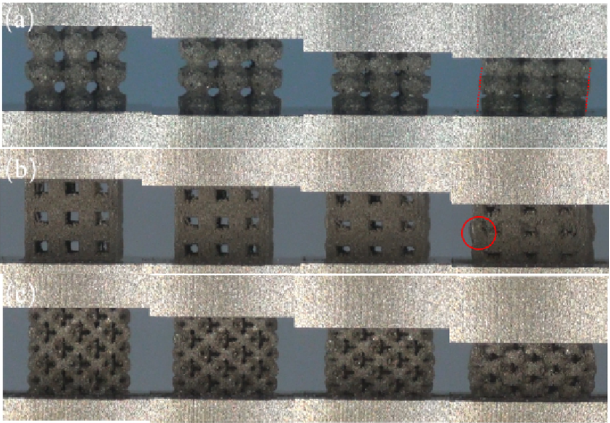

图5为不同孔型结构的Ti2662合金多孔材料压缩过程中不同时间点的宏观状态。由图可以看出,TOP结构在弹性阶段沿着受力方向发生轻微且均匀变形,随着压缩过程的进行,样品的孔隙逐渐闭合,样品的宽度增加,样品由左向右发生小角度倾斜,最终并没有发生断裂,所以其压缩曲线比较平稳,并没有较大波动;CUB结构在弹性阶段沿着受力方向发生轻微且均匀变形,随着压缩时间的进行,样品的孔隙逐渐闭合,尤其是位于样品中间的单元孔隙闭合更快,且中间左侧的单元孔梁出现裂纹,但并没有发生断裂,样品宽度增加,在压缩曲线上表现为发生小范围的波动,但总体来说曲线并没有较大波动,压缩性能比较稳定;RHO结构在压缩过程中一直沿着受力方向均匀变形,孔隙逐渐闭合,并没有发生断裂,所以其压缩曲线的平台阶段十分平稳,表现出良好的塑性。

图5 不同孔型结构的压缩过程

2.4 不同孔型多孔钛合金的压缩变形机制分析

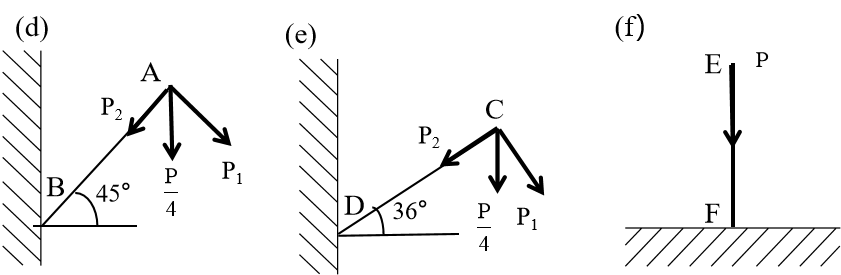

为研究单元孔型对钛合金多孔材料压缩变形行为机制的影响,对TOP结构、CUB结构、RHO结构单元模型的孔梁进行受力分析。假设三种孔型结构均受到大小为P的压缩载荷,TOP结构和RHO结构每条孔梁受到垂直于孔梁的弯曲分量P1和沿着孔梁的屈曲分量P2,三种孔型的孔梁受力分析如图:

对于TOP结构,载荷P作用于A点,四条倾斜角度为45°的孔梁的受力情况相同,取其中一条孔梁AB,孔梁AB受到的垂直于孔梁的弯曲分量和沿着孔梁的屈曲分量相同,即P1=P2= cos45°。

cos45°。

对于RHO结构,载荷作用于C点,四条孔梁的倾斜角度为36°,每条孔梁的受力情况相同,取其中一条孔梁CD,则孔梁CD受到垂直于孔梁的弯曲分量为P1= cos36°,沿着孔梁的屈曲分量P2=

cos36°,沿着孔梁的屈曲分量P2= cos54°。

cos54°。

对于CUB结构,载荷P左右于E点,其孔梁与受力方向平行,所以仅存在屈曲分量无弯曲分量,取孔梁EF,EF受力大小为载荷P。

由三种孔型多孔材料的孔梁受力情况可知,TOP结构和RHO结构受到较大的弯曲分量,且RHO结构的弯曲分量大于屈曲分量,CUB结构无弯曲分量。因此RHO、TOP结构主要的变形方式为弯曲变形,并伴随较小的屈曲变形,且RHO结构受到的弯曲变形高于TOP结构;CUB结构的变形方式为屈曲变形,无弯曲变形。通常来说,弯曲变形比屈曲变形更容易进行[7],且变形量较大,因此在相同载荷的作用下,RHO和TOP结构比CUB结构更容易变形,塑性更好;而RHO结构的弯曲分量最大,导致其抗压强度较低,但其塑性要优于其他三种结构;TOP结构的弯曲分量比RHO结构小,所以其抗压强度高于RHO结构;CUB结构的孔梁在压缩过程中只存在屈曲变形,变形最小,其抗压强度最高。以上分析表明,可以通过孔型调整改变孔梁倾斜角度调整弯曲分量和屈曲分量的比可以优化多孔材料的强塑性匹配。

图6 不同孔型多孔材料孔梁受力分析(a)TOP;(b)RHO;(c)CUB

为更深入比较不同结构多孔材料在压缩过程中的应力分布情况,采用ABAQUS软件对三种孔型结构多孔材料进行了有限元受力分析(图xx)。由图可见,TOP结构的孔梁在压缩变形过程中产生应力集中,且孔梁中间内侧存在较大应力集中,容易导致孔梁断裂;RHO结构的应力集中主要分布在孔梁结点处,所以孔梁结点处容易产生开裂,这与之前实验所观察的结果一致;CUB结构的应力集中主要分布在竖直的孔梁上。在压缩过程中,竖直的孔梁发生屈曲变形,当屈曲变形到一定程度后,孔梁出现裂纹,与实验中观察结果一致。

图7 不同结构变形10%后应力分布云图

结论

本文采用SLM技术制备了多孔β型钛合金材料,研究了单元孔型(CUB、RHO和TOP)对其组织和压缩变形行为影响,得到以下主要结论:

(1)孔型结构对SLM制备多孔钛合金的显微组织无明显影响,均为单相 β 的等轴晶。

(2)CUB结构的抗压强度最高,应力平台阶段应力持续上升,发生了应变硬化;RHO结构的抗压强度最小但应力平台机会没有波动,表现出良好的塑性;TOP结构强度处于二者之间且应力平台阶段波动较小,塑性较好。

(3)孔型结构对多孔材料压缩性能的影响主要通过调整施加于孔梁上力在的弯曲和屈曲分量匹配来实现的,弯曲分量越高,其抗压强度越低,塑性越好。

参考文献

卢天健. 兼具承载、吸能、吸声等多功能特性的超轻多孔材料创新构形设计[J]. 噪声与振动控制,2018,S1:13.

D.C. Ren, S.J. Li, H. Wang, W.T. Hou, Y.L. Hao, W. Jin, R. Yang, R.D.K. Misra, L.E. Murr, Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique[J], J. Mater. Sci. Technol. 35 (2019) 285–294.

Feng Q , Tang Q , Liu Y , et al. Quasi-static analysis of mechanical properties of Ti6Al4V lattice structures manufactured using selective laser melting[J]. International Journal of Advanced Manufacturing Technology, 2017.

Concli F , Gilioli A . Numerical and experimental assessment of the static behavior of 3D printed reticular Al structures produced by Selective Laser Melting: progressive damage and failure[J]. Procedia Structural Integrity, 2018, 12:204-212.

Weihui W U , Xiao D , Yang Y , et al. Analysis on Powder Adhesion Problems in Selective Laser Melting Forming Process[J]. Hot Working Technology.

Cheng X Y , Li S J , Murr L E , et al. Compression deformation behavior of Ti–6Al–4V alloy with cellular structures fabricated by electron beam melting[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2012, 16(none).

Li S J , Xu Q S , Wang Z , et al. Influence of cell shape on mechanical properties of Ti-6Al-4V meshes fabricated by electron beam melting method[J]. Acta Biomaterialia, 2014, 10(10):4537-4547.