柳州柳新汽车冲压件有限公司 广西柳州市 545012

摘要:汽车车身尺寸工程的目标是实现尺寸链的价值工程,这是保证车辆内外装饰美观和低噪音的基础。为满足各细分市场客户需求,并兼顾考虑制造、维护成本,实现整车尺寸工程设计及匹配标准,已成为国内许多汽车企业的基本发展能力。

关键词:汽车尺寸工程;尺寸链;分析方法;流程

一、尺寸链概述

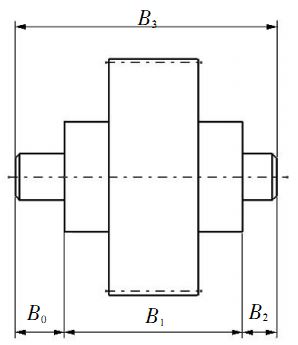

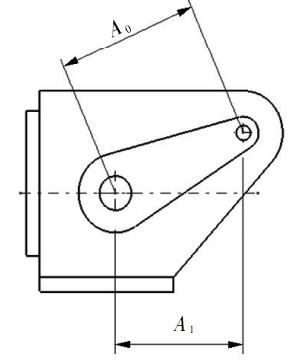

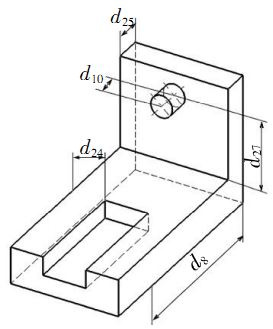

1、形式。尺寸链包括二维、三维尺寸链。其中,二维尺寸链:全部组成环位于一个或多个平行平面上的尺寸链。在二维尺寸链中,若所有组成环与封闭环平行,则称为直线尺寸链(见图1);若组成环与封闭环不平行,则称为平面尺寸链(见图2)。三维尺寸链:组成环位于几个不平行平面上的尺寸链,也称为空间尺寸链(见图3)。

图1 直线尺寸链 图2 平面尺寸链 图3 空间尺寸链

2、表达方式。尺寸链的表达方法约定:封闭环应向右或向上,或靠近该方向的空心箭头表示(当其不平行垂直或水平时);封闭链环的起始端称为起始面,末端称为到达面;绘制组成环时,从起始面开始,按顺序逐一列出影响因素,并顺序编号,在到达面上形成封闭。

二、尺寸链分析的计算方法

1、极值法。所有组成环公差之和为封闭环的公差。特点:该方法计算的目标公差考虑了所有组成环的极值状态,简单可靠。理论上讲,只要每个环的实际偏差在允许范围内,最终封闭环必定超差。但这种方法也有明显的缺点:即不是所有的组成环都会同时出现极值,计算结果余量太大,也会给后期生产带来麻烦。

2、统计法。将统计学与组成环的分布形式相结合,计算出封闭环公差。其优点是根据组成环的实际分布概率进行统计,更接近实际情况。然而,缺点是概率预测可能不准确,并且在某个封闭环中仍存在超差的可能性。

三、定位分析

白车身由许多钣金件焊接、装配而成,每个零件冲压、检验、焊接和装配都需定位基准,以限制其自由度,磨具、检具、夹具各工序零件的基准应尽可能保持一致,以避免基准转换引起的误差。

定位分析应考虑几何角度、功能性和可行性;为保证定位的一致性及继承性,满足3-2-1或N-2-1的定位原则,尽量不要过度约束,所选形状应尽量简单。考虑零件定位时,需考虑以下方面:定位的稳定性及重复性;在有足够大的定位面积和足够的零件刚度前提下,尽量不要过度限制,定位应有主辅定位之分,定位面应尽可能稳定;所选位置不易变形或磨损;形状简单;夹具及检具上易于实现;考虑冲压工艺顺序,选择定位点;应确保零件及总成定位的一致性;基准转换应尽可能不超过一次;选择时,根据孔-面-边顺序选择定位基准。

四、车身尺寸链应用阶段

尺寸链分析技术是一种贯穿于产品开发到生产装配全过程的分析技术。①方案阶段:调研整车尺寸配合公差,根据工艺能力和制造技术制定目标公差;②设计阶段:建立科学完善的尺寸公差工程图纸,并根据图纸对模具、夹具和检具进行设计及测量要求;③投产阶段:评估零件的过程控制能力,解决试制和量产车型的尺寸问题。

1、在产品设计阶段的应用。在产品设计阶段,特别是在确定产品的总体尺寸公差之前,主要体现在产品模型的搭建上。在产品构思阶段,利用尺寸链分析产品的整体结构,通过对生产制造能力的评估及公差要求的分析,制定了车身间隙、面差和内饰装配的科学公差目标,确定车身外观尺寸公差标准,最终确定质量目标。此阶段的所有尺寸链分析过程及结果必须形成执行标准。作为每个零件和每道工序必须遵守的标准,它也为后续生产制造中实现的尺寸质量目标奠定了基础。

2、工艺设计阶段的应用。在工艺设计阶段,以同步分析、CAE分析、车身公差分析为基准,其核心目标是满足设计开发过程中的公差目标,确定工艺制造的可行性,确保生产精度。制定冲压模具生产方案、内饰装配方案等,统一车身定位标准。统一模具、夹具和检具的定位基准。确保各种工装的设计要求及实物制造质量符合要求。零件的尺寸公差要求应在工艺设计中详细标注,提高各种零件和总成的结构设计及工艺设计质量。并实施相应方案,规避严重的车身尺寸缺陷。

3、在车型试制阶段的应用。在新车型试制阶段,必须验证设计过程及工艺生产过程中的尺寸公差。使用各种专业测量仪器及分析软件对零件和车身总成的尺寸公差问题进行测量、分析、发现和解决,使所有零件的尺寸公差符合设计要求。

五、整改优化

当尺寸链分析结果cpk(工序能力指数)<1(R>0.27%)或试制检测结果不符合质量要求时,进行优化整改,直至cpk≥1(R≤0.27%)或试制检测结果符合质量要求为止。

1、尽量减少链环数,以减少累积误差。

2、更改或取消功能尺寸目标值。对一些难以实现的功能尺寸目标值,更改或取消后对质量要求无太大影响,则应更改或取消。

3、调整环。通过扩大孔和人工调整安装等,优化多链环累积误差。

4、减少链环公差。根据现有工艺条件,适当降低链环公差,以满足质量要求。

六、总成公差的设定

由于不同的焊接工艺路线、不同的定位基准和装配顺序,无法通过经验制定焊接总成公差,需通过公差累积计算制定,进行尺寸链计算来确定总成件公差值。

尺寸链主流包括二维尺寸链计算及三维仿真分析,2D方法主要用于白车身分总成,总成公差制定是公差设计的主要方法;三维仿真分析主要用于某些区域的专项分析,特别是形状复杂、多条链环的局部区域,如头灯区域,核心方法是蒙特卡洛法。无论采用何种方法,分析思路一样,需要有:①各零件定位系统分析;②相邻零件总成装配顺序分析;③零件搭接关系分析。

除用到单件基本公差外,焊接总成公差累积计算还包括工具与工艺公差。其中,工具公差是指焊接夹具位置公差及重复性公差;工艺公差指焊接、孔销配合、包边工艺等公差。此外,还有一些根据基本公差指定的二类公差,如焊接螺母位置度公差等。

总之,汽车尺寸工程通常是指车身与开闭件、内外装饰件之间的间隙面差的设计目标,它直接面对用户评价,是汽车外观造型的重要组成部分,也是车身工艺水平的最终体现。通过应用尺寸链分析,根据各车型的结构及成本、供应商水平、经验等因素设定公差目标,初始设定后,应根据产品设计不断验证及完善。

参考文献:

[1]王鹏.汽车尺寸工程尺寸链分析方法及流程[J].汽车博览,2020(08).

[2]李华伟.汽车尺寸工程尺寸链分析方法及流程[J].机械工程师,2017(03).

[3]易炜.汽车尺寸工程尺寸链分析方法及流程[J].中国科技投资,2017(14).