沈阳捷维科技开发有限公司 110003

【摘要】:提出了基于PLC控制的中小型系统的检测模拟量闭环控制算法,对PLC中PID指令控制系统进行设计。在实际使用中,实现PID指令程序的流量和压力模拟量闭环过程控制,此控制系统应用到生产调试中的控制稳定。

【关键词】:PLC技术;流量;压力控制

在生产控制中要收集电量参数、流量、压力、温度等物理量实现生产分析,一般使用电缆在主单元右边连接。使用压力、温度等传感器与变送器收集模拟量并且输入。根据控制需求实现PLC控制程序的设计编写,之后实现联机调试。PLC为工作控制装置,被广泛应用到生产、科研与社会生活中。大型PLC配备过程中能够对多个模拟量同时控制,但是成本比较高。在硬件中,只需要对数模和模数转换模块进行配备,通过PID编程模块实现PID单数的设置,对控制值进行输出[1]。以此,本文就将PLC应用到流量压力控制系统设计中。

1控制系统的硬件设计

1.1硬件结构

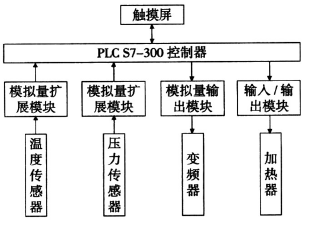

本文所设计系统硬件结构设计是否能够使后期软件编写需求得到满足,根据设计的需求实现硬件结构的设计,详见图1。此种控制系统根据西门子S7-300PLC设计,收集各种数据,包括温度、压力等,还包括外部设备控制。利用一体化触摸屏实现系统上位机的控制,利用RS485/RS232数据线使上位机与下位机进行交流。在设计控制系统时,通过PLC以压力传感器对数据进行收集,内部处理器处理数据,数据在处理后显示到触摸屏中。之后,PLC对比设置控制参数,对数据是否在范围中进行检查,假如超过或者低于设置数值,使用PID算法对控制量计算,PLC输出控制外部加热器、变频器和其他辅助设备,调整温度与压力数值到允许的范围中,实时监控整个压力数据变化。

利用S7-300PLC实现设备控制,通过K型压簧式热电偶设计,测量温度范围设计为0-800℃,输出电流设计为4-20mA,使用MIK-P300G压力传感器,输出电流设置为4-20mA,测量范围为-20~300℃,压力范围为0-1KPa。利用一体化触摸屏,实现下位机PLC的通信,充分展现参数与数据的曲线[2]。

图1 硬件结构

1.2 PID控制

就目前来说,在工业控制领域中,PID控制器为使用最为广泛的工业控制器。具备PID控制器的产品被应用到工程实际中,比如使用PID控制的压力、流量、温度控制器;PID参数自整定功能的智能调节器;设计基于PID控制的可编程控制器。PID控制功能要与时俱进,和现代控制、智能控制的理论结合,设计了大量的新型PID控制器,比如专家自适应PID、自校正PID、模糊PID等,使PDI控制超过非时变、线性的范围。

PID控制包括偏差和时间积分对于时间微分的叠加,比例参数和偏差的乘积为比例控制。比例控制能够降低偏差,但是无法将偏差消除,控制结果存在余差。积分在偏差中作用,和时间积分与积分时间相关。添加积分作用,就会提高系统波动,动态响应比较慢,通过系统将余差消除,使控制精度得到提高。微分输出和偏差对于时间微分相关,对于比例控制具备补偿作用,降低波动、抑制超调、降低调节时间,使系统更加的稳定[3]。

1.3变频器参数设置

一般,变频器速度能够通过键盘调节或者电位器调节。但是,速度要求以工艺变化所改变,只是通过以上两种方法无法使生产控制需求得到满足。所以,利用PLC进行编程与控制,因为工艺使速度改变,保证产品合格率。PLC根据控制需求改变速度,从而保证产品的合格率。PLC根据控制需求对其他动作进行控制,通过两个传感器在PLC中传输从而进行运算,对数字量进行控制,朝着模拟量信息转变,传输到输出通道中。在进行模拟量控制的过程中,变频器实现输出频率的生产,改变泵的转速,平衡溶液比例。根据实际控制需求,设置变频器为外部运行[4]。模拟频率输入电压信号设置0V-5V,表1为参数设定表。

表1 参数设定表

序号 | 参数 | 数值 | 作用 |

1 | Pr.1 | 80 | 上限频率 |

2 | Pr.2 | 20 | 下限频率 |

3 | Pr.3 | 60 | 基准频率 |

4 | Pr.73 | 0 | 模拟频率输入电压信号 |

5 | Pr.79 | 2 | 外部运行频率设置方式 |

6 | Pr.184 | 4 | Au信号 |

2软件程序设计

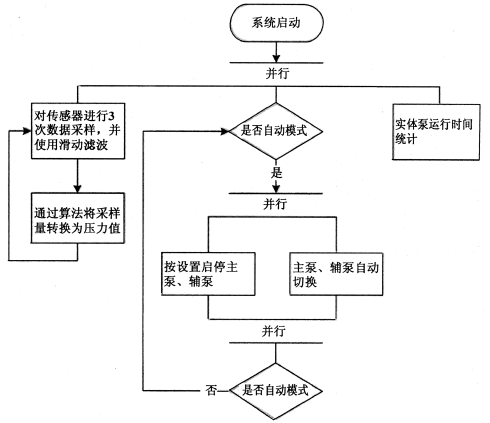

软件设计流程详见图3,有少量的系统I/O点数,控制方式复杂,存在较大的编程量。那么,在对软件编程设计的过程中利用线性化编程结合步进顺序编写。使用自动控制编程,为变形结构,有三部分构成。第一部分:通过PLC数据处理压力传感器对数据进行模拟,设置压力传感器为电流或者电压模拟量输出,使电压输入设置为0-101kPa,数字量在转换后到PLC数据寄存器中输出。每隔30ms收集数据,利用压力传感器电压实现输入输出曲线的收集,处理模拟量数据,在数据存储器中存储,便于将系统真空度显示。第二与第三部分为系统主泵与辅泵的切换,利用常用先行编程结合步进顺控的方法实现,使程序可读性得到提高,测试各个程序块,使测试和修改更加的方便。

图2 软件设计流程图

3实际使用

将PLC控制器应用到项目中,根据触摸屏进行人机对话操作,实现参数上下线阈值、次数和时间的设置,控制各个部分的动作执行,对水压自动控制,保证1分钟的水压力点检测。系统利用DX2n-2AD输入模块,通过传感器将模拟量输入模块转变成为标准电流与电压,和模块通道接入。通过PLC对脉冲方式收集,实现模拟量信号的输入。根据周期采样的方法将流量与压力进行电流模拟,在额定压力时使系统监测流量参数。在进行测试的时候,将管内压力没有达到设定值时输出变频器频率,改变水泵的输出转数。

通过系统进一步调试,在0.6MPa恒压下调整参数,从而寻找合适值,得出理想化控制效果[5]。

4结束语

目前,此控制系统已经投入使用,并且压力、流量特性测试机控制被广泛使用,现场运行效果良好。所以,使用PLC实现点击速度闭环控制,能够得到和工控机相当的控制精度,还能够得出可靠性与抗干扰性较强的工控机,值得使用和推广。

参考文献

[1]]朴星宇, 梁永恒. 基于PLC的间歇式聚合反应器自动控制系统设计[J]. 科学技术创新, 2021(22):2-2.

[2]熊家慧. 基于LabVIEW和PLC的燃油供给设备控制系统设计[J]. 航空计算技术, 2020, 50(3):4-4.

[3]陈鹏, 李欢. 某工厂基于PLC的恒压供水系统设计[J]. 环球市场, 2020, 000(005):328-329.

[4]乔艳丽. 基于S7-300 PLC的油库计算机监控系统研究[J]. 工业控制计算机, 2020, 33(6):3-4.

[5]曹文权、陈东明、赵广平、李国柱. 基于PLC的液压健身器阻力控制系统设计[J]. 科技视界, 2020(26):2-2.