(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066)

摘要:随着国内航空产品升级换代,许多新研机型传动系统关键零件内花键精度要求越来越高,其中内花键受空间限制,小径越小,越不利于磨削加工。目前国内外通过普通刚玉砂轮可加工内花键小径多数在φ80以上。而当工件小径小于φ80时,加工设备受到制约,需通过定制内磨臂及CBN砂轮进行加工,但可加工工件小径多数在φ60以上。本文通过对加工设备的研究、加工砂轮的研究、加工参数的试验研究,实现了花键小径φ45以上渗碳的小内孔渐开线花键成型磨削加工,并且精度可以稳定在DIN4级以上。

关键词:小内孔内花键 成型磨 CBN砂轮

引言

花键精度对整体传动系统的动力传输平稳性及启动刹车功能的可靠性起着至关重要的作用。但内花键受空间限制,小径越小,越不利于磨削加工。且由于大部分零件花键空刀槽尺寸小、花键参数限制,导致适用的砂轮直径过小,无法进行磨削。零件加工工艺路线一般为:插花键---热处理---研花键。热处理后花键变形无法得到有效控制,而研花键效果不佳,且无法对齿形、齿向、累积进行有效修正,常常无法满足使用要求。国外由于热处理水平比较先进,花键热处理后变形较小,热处理后通过研磨等手段可以满足基本使用需求。但在更加精密的使用场所内,仍需进行精密磨削。小内孔渗碳渐开线花键精密成型磨削技术研究在国内外机械加工领域仍有很大探索进步空间。

被加工零件分析

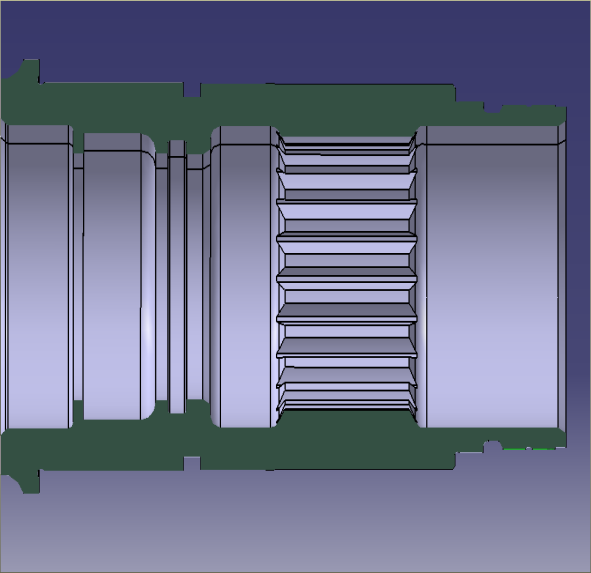

图1所示零件材料为9310钢,花键小径φ44.42(0/-0.2),花键大径φ49.65(+0.1/0),花键长度25,空刀槽宽度15,模数2,齿数23。花键渗碳表面硬度HRA81~83,心部硬度HRC33~41,渗层有效深度0.65~0.80。

图1 小内孔内花键零件局部示意图

加工设备的选择

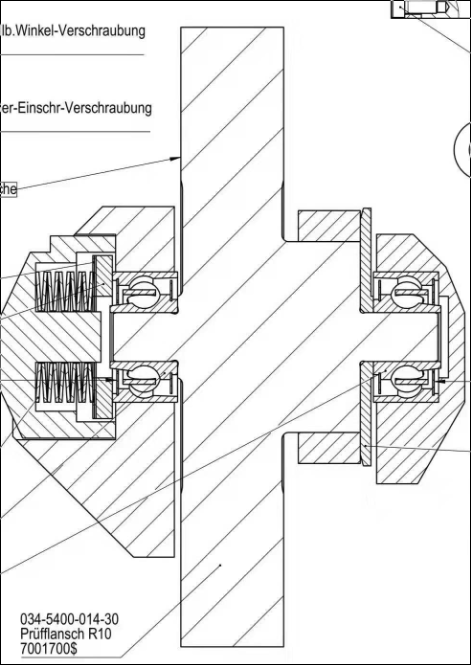

选用的加工设备成型磨齿机应专门配备小内磨臂。如图3所示,该内磨臂采用电机直驱的传动方式,结构主要部件为电机、花键砂轮轴、同步齿条传动带、角接触轴承、轴承支座。由电机驱动主动轮转动,通过张紧在主动轮与花键轴之间的齿条传动带进行动力传输。砂轮左侧与轴承内环紧贴,花键轴右侧与另一侧轴承内环紧贴,砂轮、轴承与轴过盈配合。花键轴转动时,带动两侧轴承内环转动,从而带动砂轮高速转动。如图2所示。该套结构的优点是在保证砂轮安装部位空间尺寸较小的同时,保持足够的刚性,可以稳定加工产品质量。

受零件小径、全齿深度、磨臂结构、机床预留安全防碰撞空间等限制,砂轮直径设计必须在合理区间内,砂轮直径过大会导致磨臂加砂轮占用的空间过大与零件产生碰撞,砂轮直径过小会导致砂轮探出磨臂轴承支座部分全齿深度不足,无法磨削。结合图1所示零件及R10型号内磨臂相关结构尺寸,所用砂轮直径为φ30mm。

(a)内磨臂结构 (b)砂轮处结构

图2 内磨臂示意图

该内磨臂有以下特点:

(1)因角接触轴承可同时承受径向负荷和单向的轴向负荷,也可承受纯轴向负荷;将一对轴承外圈与同名端面相对安装在轴上时,可限制轴在两个方向的轴向移动;接触角越大,承受轴向载荷的能力越大,极限转速较高。因此该内磨臂采用双侧结构轴承分布,采用更稳固的角接触轴承。

(2)电机直驱传动,最大转速20000r/min。

(3)考虑电机主轴与砂轮主轴间距较大,因此采用带传动方式,带传动具有结构简单,传动平稳、能缓冲吸振等特点。此外,考虑磨削工作环境,同步齿条传动带采用防油材料,传动带能适应的最大进给速度为1000mm/min。

(4)最大砂轮外径: 32mm;最大CBN砂轮宽度: 5.55mm。

加工试验

3.1加工参数分析

小内孔渗碳渐开线花键成型磨削的关键加工参数是砂轮线速度及进给速度。砂轮线速度的设定主要考虑内磨臂电机最高转速、砂轮自身能适应的最高线速度、零件表面加工质量及砂轮磨损情况。

由于加工试验使用的内磨臂配置电机最大转速20000r/min,砂轮直径30mm,因此能达到的最大线速度为31.415m/s。

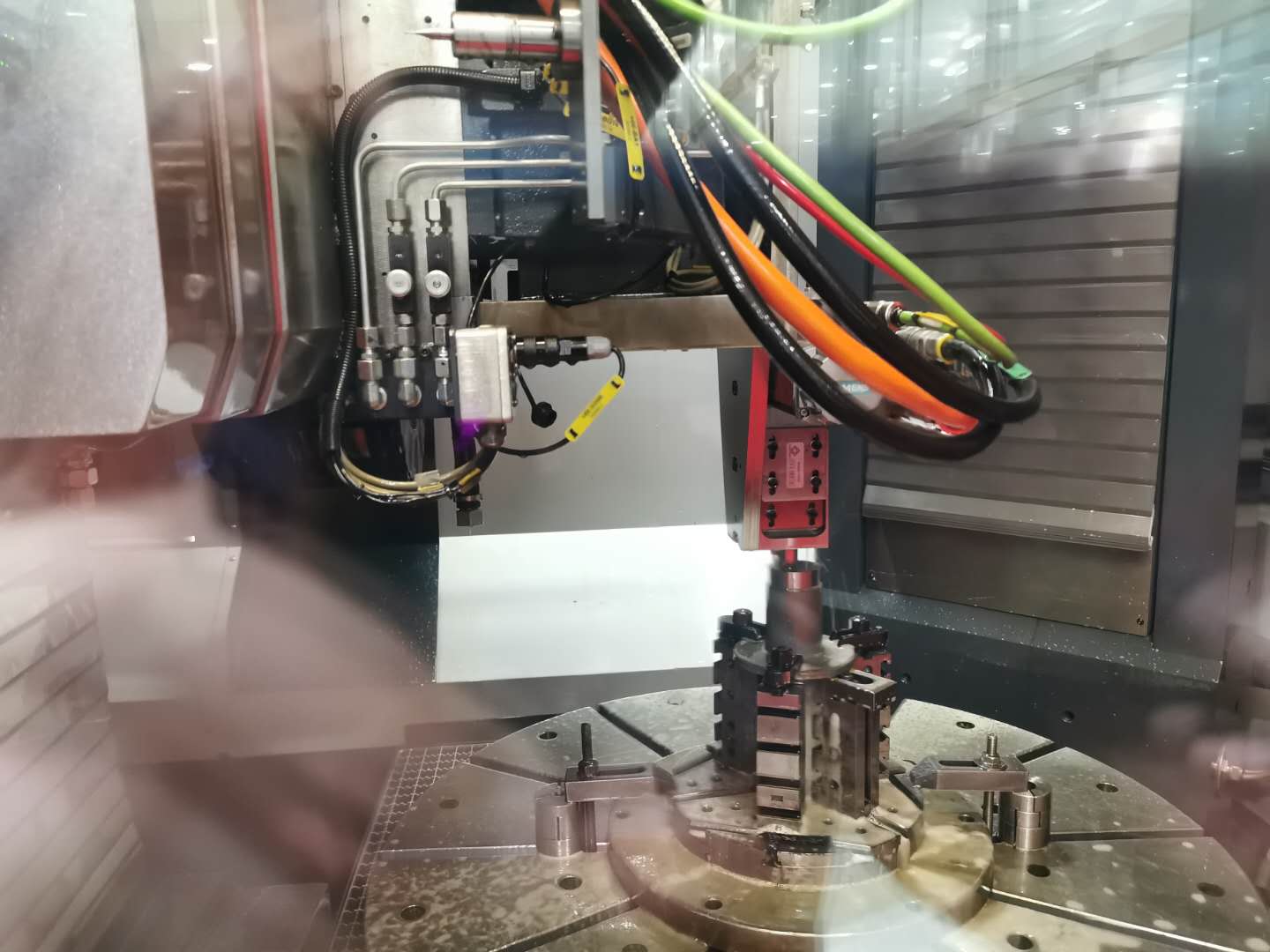

砂轮磨料选用应能适应30m/s的高速磨削;适用磨削的齿轮材料包括渗碳钢、回火钢、球磨铸铁等材料。结合剂应选用陶瓷结合剂,化学性能稳定,抗腐蚀性好,气孔率大,磨耗小,能够较好的保持砂轮的几何形状。本次试验使用CBN砂轮磨料是由许多微晶体合成的陶瓷氧化铝磨料,磨料颗粒呈微晶结构,砂轮损耗小,自锐性好,砂轮见图3;

图3 CBN砂轮

3.2加工试验

为摸索合适的加工参数,达到最好的零件加工效果,通过控制变量法进行对比加工试验。控制砂轮线速度分别为10m/s,15 m/s、20 m/s、25 m/s、30 m/s,进给速度分别为600mm/min、800mm/min、1000mm/min,进行15组对比加工试验。

表1 进给速度600mm/min试验结果

砂轮线速度/mm | 进给速度/(mm/min) | 粗糙度/Ra | 砂轮径向磨损量um | 备注 |

10 | 600 | 1.32 | 134 | |

15 | 600 | 1.19 | 78 | |

20 | 600 | 0.98 | 62 | |

25 | 600 | 0.76 | 104 | |

30 | 600 | 0.74 | 124 | |

图4 进给速度600mm/min试验结果

表2 进给速度800mm/min试验结果

砂轮线速度/mm | 进给速度/(mm/min) | 粗糙度/Ra | 砂轮径向磨损量um | 备注 |

10 | 800 | 0.82 | 139 | |

15 | 800 | 0.47 | 65 | |

20 | 800 | 0.42 | 83 | |

25 | 800 | 0.32 | 98 | |

30 | 800 | 0.3 | 102 | |

图5 进给速度800mm/min试验结果

表3 进给速度1000mm/min试验结果

砂轮线速度/mm | 进给速度/(mm/min) | 粗糙度/Ra | 砂轮径向磨损量um | 备注 |

10 | 1000 | 0.77 | 146 | |

15 | 1000 | 0.62 | 95 | |

20 | 1000 | 0.52 | 72 | |

25 | 1000 | 0.44 | 112 | |

10 | 1000 | 0.77 | 146 | |

图6 进给速度1000mm/min试验结果

由以上15组加工试验对比可以看出:当零件进给速度越小,零件加工表面粗糙度越大;砂轮线速度越小,零件加工表面粗糙度越大;进给速度越大、砂轮径向磨损量越大;当砂轮线速度为15-20m/s时,砂轮径向磨损量较小。

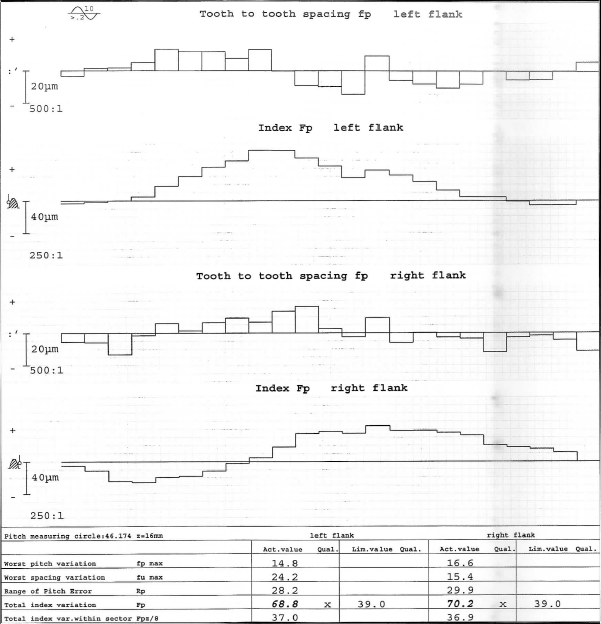

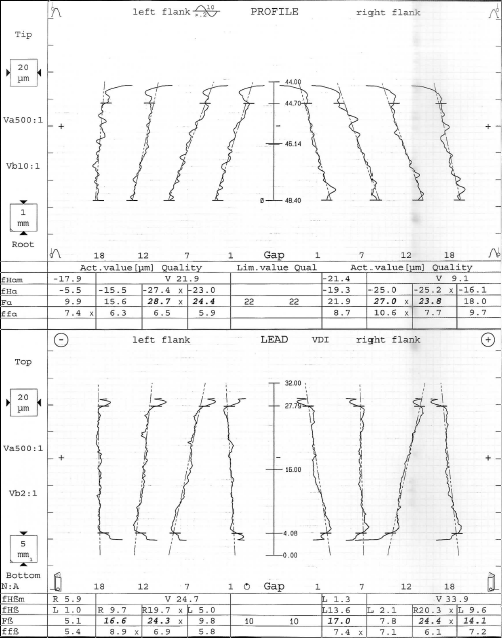

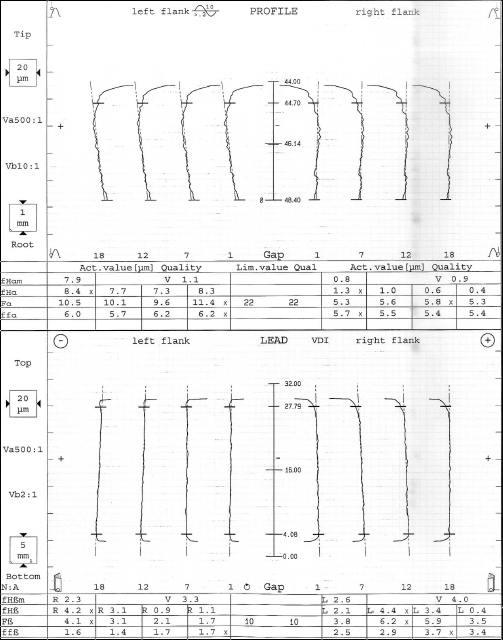

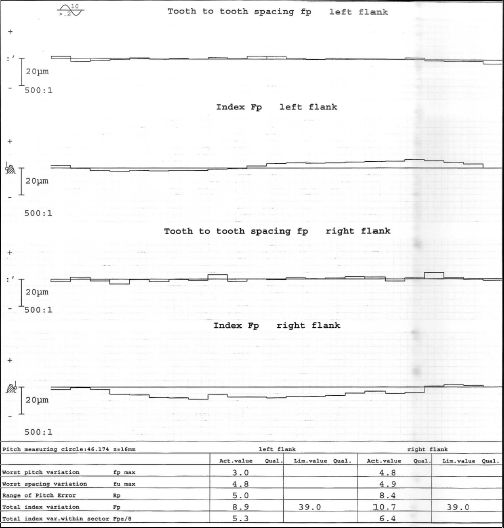

综合零件表面加工质量、砂轮磨损量权衡考虑,加工该零件时适合的砂轮线速度为15-20m/s,进给速度800mm/min较为合适。使用该参数加工前后的零件齿形、齿向及齿距累积如图7、8。磨后齿面状态明显改善。

(a)磨前齿形齿向 (b)磨前累积

图7 磨前测单

(a)磨后齿形齿向 (b)磨后累积

图8 磨后测单

结论

(1)小径φ45以上渗碳小内孔渐开线花键可以通过成型磨削方法进行精加工,精度可以稳定在DIN4级以上。

(2)在定进给量切入磨削的过程中,随着砂轮线速度的提高,磨削条件得以改善,从而使陶瓷结合剂CBN砂轮的磨削能力得到提高,被加工表面粗糙度提升。

参考文献

[1]机械设计手册[M].北京:机械工业出版社,2005

[2]国家标准GB 192-81.国家标准总局

[3]机械原理 北京:高等教育出版社,2000