上汽通用五菱汽车股份有限公司,广西柳州 545007

摘要:文章首先介绍了乘用车驾驶感知的研究意义,并对异响感知问题的定义和判断进行简要概述,结合具体实例分析钣金异响、锁扣异响、悬挂异响与车门异响,解析异响感知问题的具体原因,提出通过前期设计规避与制造过程控制综合解决异响问题,提升驾驶感知质量。

关键词:感知;异响;解析;提升

1. 前言

随着汽车行业并行式的多样化发展,乘用车驾驶感知质量提升已成为各车型品牌向上拓展的趋势,对于汽车噪声(Noise)、振动(Vibration)和声振粗糙度(Harshness)的性能要求更加严格,用户对于汽车 NVH 性能的重视程度不断提高,异响的控制与解决作为 NVH性能研究的重要环节,更是决定汽车驾乘感知舒适性以及用户满意度的关键影响因素,并已经成为衡量汽车感知品质的一项重要指标。本文针对某乘用车驾驶感知异响问题进行分析确认根本原因,提出改进思路。

2.异响的定义

汽车异响是指在汽车静态或动态感知过程中,受到外力作用的两个或多个相邻零部件产生了摩擦或碰撞所导致的异常声音,被用户关注且使人感到厌烦,包括Buzz(振动异响)、Squeak(摩擦异响)、Rattle(敲击异响)。共振异响由结构振动或共振产生引起的的声音,摩擦异响是指两部件之间的接触摩擦产生而引起的声音,敲击异响是指两部件之间发生相互碰撞而产生的声音[1]。异响的特征和持续时间缺少规律性,其动态特征和声学原理非常复杂,是一种非线性很强的物理现象[2]。

3.异响的判断

为满足汽车的实际行驶要求,根据用户不同应用场景的驾驶路况,针对异响问题判断要求,设置有各种形式的路试检验道路,包括比利时路(鹅卵石路)、颠簸路、绳索路、轱辘路(凹槽路)、扭曲路等:(1)比利时路:判断零部件抗震功能及装配件有无松旷现象;(2)颠簸路:判断车身结构钣金零部件是否有异响;(3)绳索路:判断汽车内部是否有异物掉落造成的窜动异响;(4)轱辘路:识别螺栓/螺母等紧固件装配有无松旷现象;(5)扭曲路:验证车身整体刚度抗扭曲能力,识别钣金结构、底盘结构等有无挤压摩擦异响情况,以及判断异物掉落造成的滚动异响。

4.原因解析及探讨

某

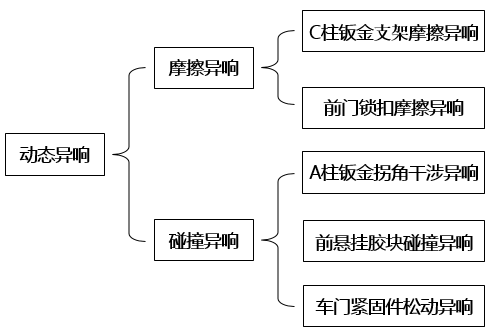

乘用车在路试动态质量检验环节,异响问题持续发生,影响驾驶感知质量,异响问题主要分为摩擦异响与碰撞异响两大类(如图1),摩擦异响大部分发生在金属结构件,碰撞异响在塑料结构件与金属结构件都有可能发生。

图1 异响分类

4.1 C柱钣金支架摩擦异响

车

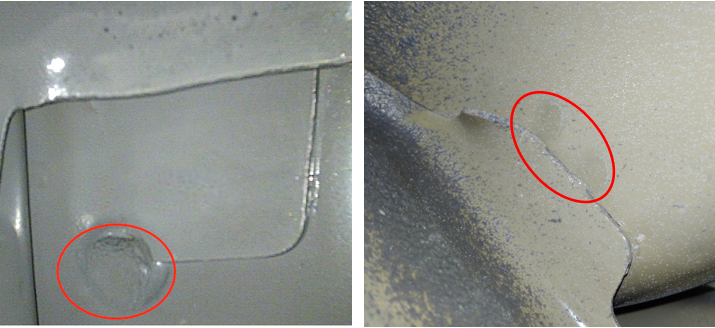

辆行驶经过路试检验道路时,后排座椅C柱钣金结构内腔发出“吱吱”的刺耳摩擦异响,异响主要集中在左侧,由于异响产生位置钣金结构复杂,内腔结构难以利用常规手段验证排查,通过三向振动传感器探测设备对左C柱区域进行探测,各传感器产生对应的声波曲线,先产生波动曲线的传感器越靠近振动源,根据振荡曲线的波动情况,利用内窥镜观察门槛内板支架焊点情况,发现焊点位置偏移,焊接在钣金边缘位置,属于边缘焊(如图2),在门槛内板支架中心的正确焊点位置塞焊验证,异响消除;部分焊点偏移的钣金搭接边缘位置出现了滑移摩擦痕迹,将钣金边缘撬开验证,异响不重现,进一步证实了焊点偏移造成钣金摩擦异响。

图2 焊点偏移

4.2 前门锁扣摩擦异响

部分异响问题车辆经过扭曲路时,左/右前门锁体与锁扣配合位置的B柱发出吱呀吱呀异响(如图3),对比无异响车辆发现锁扣表面存在差异(如图4),合格车辆锁扣外观质地均匀,表面光亮,异响车辆锁扣表面粗糙,底面铆接处周边有嵌入钢砂,通过控制变量法互换锁扣进行验证,异响消失,进一步验证:将异响车辆锁舌手动上锁,在锁舌与锁扣啮合处涂抹润滑脂,涂抹完毕后打开外开手柄,多次开关门使锁扣上的油脂均匀分布,再经过扭曲路验证确认,异响消除,即锁定异响源为锁扣。

图

3 锁扣异响 图4 锁扣表面对比

4.3 A柱钣金拐角干涉异响

在

粗糙路面低速行驶时,主副驾驶位前方A柱附近发出间歇性离散“嗒嗒嗒”的异响,声音低沉不连续,因异响发生在驾驶位区域,驾乘过程异响感知明显,在碎石粗糙路面行驶到约20km/h异响最为显著。A柱区域发生的异响问题较为复杂,该位置有座舱仪表台,装配的零部件繁多,涉及多个可疑异响源,首先根据异响音质初步判断为两相邻物体撞击造成异响,结合数模图对比实车逐一排查是否存在干涉情况,发现A柱下端门槛加强板切边与侧板R

图5 钣金R角干涉

角间隙过小(如图5),接近干涉,将该位置间隙扩大再进行路试验证,异响消除,利用相同方法验证多台异响问题车,异响问题均未重现,确定了门槛加强板切边与侧板R角间隙偏小,造成车型行驶颠簸过程钣金扭曲碰撞异响。

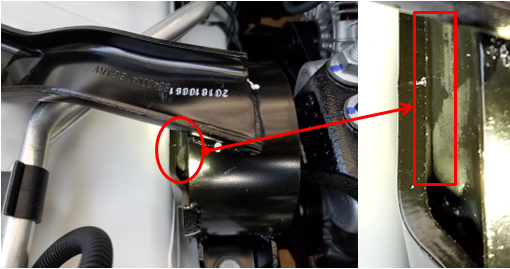

4.4前悬挂胶块碰撞异响

车辆经过绳索路时左右前轮前悬挂系统传出“哒哒”的敲击异响,首先检查确定悬挂紧固件扭矩施加到位在标准要求范围内,其次对可能产生碰撞干涉的零部件进行排除,在前悬挂系统的发动机悬置内部缓冲胶与限位板间隙涂抹润滑脂,再次路试验证,有效消除异响情况,结构设计上前悬置内部缓冲胶为橡胶材料,经过绳索路面上下快速颠簸过程中,缓冲胶与限位板撞击后相互挤压产生异响(如图6)。

图

6 悬置橡胶挤压

4.5车门紧固件松动异响

在轱辘路的细条凹槽路面,通常可有效判断螺栓/螺母等紧固件装配有无松旷现象,特别是车门需装配的多个细小紧固件,发生异响的概率较大。部分异响问题集中发生在车门, 车辆驶过轱辘路时车门内饰板内部发出类似铃铛声响,此类异响多可判断是金属零部件的敲击造成,拆卸车门内饰板排查内部零件,重点排查金属零部件,发现内饰板扶手台支架下端的两颗螺栓其中一颗垫圈有松动现象(如图7),锁定可疑异响源再次路试验证,将松旷的垫

圈

按压固定,路试验证异响消失,松开垫圈,异响重现,即锁定垫圈松动造成了车门异响。

图7 螺栓垫圈松动

5.问题改进思路

基于上述驾驶感知异响问题的原因分析,涉及前期设计与制造过程等影响因素,主要通过前期设计规避与制造过程控制方面综合解决:

(1)在前期设计阶段,通过问题收集输入建立DFMEA(设计潜在失效模式与影响分析),横纵向多维度对各种设计潜在的失效模式进行分析,制定预防控制措施:针对钣金异响,车身钣金搭接开口位置抗变形能力最差, 当钣金边缘位置缺乏有效固定时,车辆经过扭曲路况钣金结构经历扭转变形,相邻钣金易产生相对滑移摩擦,产生异响,需在前期设计上增加焊点固定,或者在相邻钣金之间保证足够的间隙,规避干涉摩擦风险;针对摩擦异响,需充分考虑两种干涉接触的材料兼容性及摩擦系数,或采用隔断处理,如在悬挂系统悬置干涉接触部位增加一定量润滑脂,消除配合零件之间产生噪音;

(2)在制造过程阶段,针对焊点偏移造成的异响,加强焊点质量日常监控,加强自互检力度,同时可增加焊接定位工具工装辅助现场操作,有效保证焊点定位准确性;针对装配过程产生的异响,可采用提前预防、过程管控、事后回顾的闭环控制方法,建立完整PFMEA(过程潜在失效模式与影响分析),将制造过程的失效模式与影响分析落实到现场,对现场执行效果开展的有效性核查,包括过程工艺审核与制造质量检查等。事后回顾是从问题不逃逸的角度总结检查的结果,回顾反思过程中的优缺点,形成良性闭环管理。

6.结束语

汽车驾乘感知NVH性能是衡量汽车舒适性的重要指标,异响也成为了影响汽车驾驶感知质量的重要因素[3]。本文简要介绍了某乘用车驾驶感知异响问题的排查过程与改进思路,结合具体实例分析摩擦异响与振动异响的具体原因,提出了在前期设计规避与制造过程控制方面相结合的问题解决思路。异响的产生是一个随机性、系统性的过程,需长期积累总结,进而有效提升驾驶感知质量。

[参考文献]

[1]俞云云,崔世海,李琦.汽车车门敲击异响分析[J].汽车实用技术,2019(23):138-140.

[2]庞剑.汽车车身噪声与振动控制[M].机械工业出版社,2015.

[3]王亚超,郝耀东,李琦,宋睿.汽车仪表板敲击异响仿真分析及优化[J].汽车实用技术,2020(09):202-205.