中国航发南方工业有限公司材料工程应用研究室,湖南株洲412002

摘要:某型航空发动机主动锥齿轮轴承保持架发生脱开现象。本文通过对故障件进行外观检查、断口分析、材质分析,确定了主动锥齿轮轴承保持架脱开原因。分析结果表明:主动锥齿轮保持架脱开为保持架铆钉疲劳断裂所致,保持架铆钉断裂与铆钉表面脱碳导致强度不足有关。

关键词:主动锥齿轮轴承;保持架铆钉;疲劳断裂;脱碳

0 引言

某型发动机在外场普查时发现主动锥齿轮轴承保持架脱开,轴承工作时间约300小时。本文对故障件进行了外观检查、断口分析、材质分析,以明确主动锥齿轮轴承保持架脱开原因。

铆钉作为一种机械连接件在轴承行业中主要用于轴承保持架,通过铆钉将两半保持架铆接为一体,与整体保持架相比,铆接保持架具有更好的加工及装配工艺性。铆钉结构一旦失效,保持架将解体,导致轴承无法正常运转而最终失效。

主动锥齿轮轴承内、外套圈及钢球材料均为ZGCr15,保持架材料为铝青铜QAL10-3-1.5,保持架铆钉材料为ML15。

1 试验过程与结果

1.1外观检查

主动锥齿轮轴承整体呈金属色,颜色正常无温升,靠有字一侧保持架已脱出,分解后检查,保持架从中部贴合位置分离两半,9个连接铆钉均已断裂,见图1。外套圈及内套圈跑道面均呈金属色,跑道面表面可见轻微磨损现象。钢球共9粒,均呈金属色,表面可见周向划痕,内、外套圈跑道面及钢球表面均未见明显的剥落现象。

图1 轴承外观及铆钉断口形貌

保持架从中部贴合位置分离两半,两半均较完整,呈银白色,外圆面可见周向磨痕,兜孔可见挤压磨损痕迹,磨损部位已露出基体,呈铜黄色。靠有字面一侧保持架9个铆钉均未见脱出现象,均留在保持架内。靠无字面一侧保持架上只保留4个铆钉(5个铆钉缺失),其中2个铆钉帽脱出,1个脱出并变形。铆钉断裂部位保持架(两半保持架贴合面与兜孔表面转角处)磨损严重,可见明显的挤压痕迹。

将断裂铆钉取出后,对铆钉断口进行宏观检查,断面均呈现灰色,铆钉断口均呈疲劳断裂特征,断面较为平坦,个别铆钉断面擦伤严重,铆钉疲劳断裂从一侧外圆面起始,均向另一侧扩展,将断口清洗干净,在扫描电镜下进行微观检查,断口源区未见表面损伤及冶金缺陷,扩展区可见疲劳条带,瞬断区呈韧窝特征,见图1(b)。

1.2成分分析

对轴承外套圈、内套圈、钢球、保持架进行化学成分分析,均符合标准要求;对铆钉进行化学成分分析,铆钉C含量仅0.06 Wt%,明显低于标准要求,见表1。

表1 保持架铆钉化学成分分析结果(Wt%)

元素 | C | Si | Mn | S | Fe |

铆钉 | 0.06 | 0.11 | 0.55 | 0.020 | 余 |

ML15材料要求 | 0.12~0.19 | ≤0.20 | ≤0.60 | ≤0.035 | 基 |

1.3金相检查

对轴承内、外套圈、保持架及铆钉、滚子剖切试样进行金相组织检查,外套圈、内套圈及滚子组织正常,显微组织为隐针马氏体+碳化物,保持架显微组织为α+第二相。

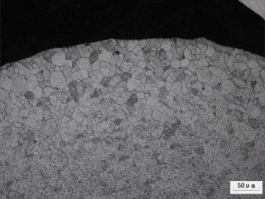

铆钉显微组织为铁素体+粒状珠光体,铆钉表面可见明显的脱碳现象,脱碳深度约为0.2mm,表面晶粒度为9级,心部晶粒度为11级,表面晶粒比心部晶粒大,见图2。

图2 铆钉显微组织

1.4硬度检测

对主动锥齿轮轴承外套圈、内套圈、钢球、保持架的硬度进行检测,外套圈、内套圈及保持架硬度均符合要求。

对保持架铆钉硬度进行检测,保持架铆钉近表面硬度:115HV,心部硬度:160HV,表面脱碳部位硬度较心部低(铆钉抗拉强度要求:400~550MPa)。

1.5铆钉孔间隙测量

对相同批次轴承铆钉进行剖切观察,铆钉冷镦头部与保持架端面存在间隙(约0.10~0.23mm),且铆钉杆部与铆钉孔之间存在间隙,最大处约达到0.15mm,且铆钉孔剖面表面可见台阶状形貌。将铆钉孔纵向剖开后,可见明显的周向加工台阶,见图3。

2 分析讨论

从主动锥齿轮轴承损坏情况来看,轴承外、内套圈跑道面及钢球表面均可见轻微磨损,未见明显损坏,而轴承铆钉断裂均为疲劳断裂,断裂起始部位未见冶金缺陷,断面平坦,疲劳扩展充分。分析认为主动锥齿轮轴承损伤过程为铆钉疲劳断裂导致保持架分离,进一步导致轴承外、内套圈跑道面及钢球表面的轻微磨损[1]。

疲劳断裂为材料(或构件)在循环应力反复作用下发生的断裂,循环应力是指应力的大小、方向或大小和方向同时都随时间做周期性改变的应力。这种应力可以是规律性的或不完全规律性的。典型的疲劳断口按照断裂过程的先后有三个明显的特征区,即疲劳源区、扩展区和瞬断区。产生疲劳断裂的原因

有设计不当、材料缺陷或选材不当、加工缺陷等因素,或者多种因素共同作用的结果,铆钉疲劳断裂的原因从在制造符合性方面来分析,通过轴承材质及冶金质量检查,保持架铆钉C含量基本均低于技术要求,C含量为0.06%,且表面存在脱碳现象,表面硬度降低。轴承铆钉C含量较低,且表面存在脱碳现象,会降低材料强度,特别是表面脱碳会导致铆钉表面疲劳强度下降,对铆钉疲劳断裂有影响

[2]]。

铆钉冷镦头部与保持架端面存在间隙(约0.10~0.23mm),且铆钉杆与铆钉孔之间存在间隙(最大处约0.15mm)。轴承铆钉均存在不同程度的脱出现象,且铆钉孔内表面均可见明显的周向加工痕迹,局部可见台阶状周向加工痕迹。铆钉与铆钉孔存在一定间隙,且铆钉孔加工质量较差,会对铆钉断裂造成不利影响。

如果保持架的某一个或几个铆钉材料碳含量较低,铆钉强度下降,且铆钉与铆钉孔间隙较大时,在工作中铆钉杆产生疲劳断裂。在铆钉断裂处的两半保持架间隙进一步增大,保持架和钢球的运转平稳性进一步降低,轴承运转不平稳,促使其他铆钉相继发生疲劳断裂,两半保持架完全分离。

经查,厂家采购钢丝后通过火花法判断碳含量。火花法是将钢与高速旋转的砂轮接触,根据磨削产生的火花形状及颜色,近似地确定钢的化学成分的方法,只能区分碳含量差异较大的钢制件,无法定量分析,因此对铆钉表面存在脱碳,C含量下降的现象,无法通过火花法定量分析C含量,因此后续需使用碳硫仪器等设备对铆钉化学成分中的碳含量进行定量分析,以保证铆钉的强度满足要求。

根据保持架及铆钉受力分析结果,铆钉与铆钉孔在较大间隙或较大过盈时对铆钉应力影响很大,理论上分析在配合公差范围有一个最佳配合量间隙可以使铆钉所受应力相对变小,按照这一原则,对铆钉杆直径和铆钉孔直径按合理的公差要求进行尺寸分选,使铆钉与铆钉孔处于合理的配合量范围。同时在铆钉过程中,将铆钉装入保持架铆钉孔内并和保持架端面贴合,避免存在较大间隙和错位现象,

3.结论及建议

主动锥齿轮轴承损坏为保持架铆钉疲劳断裂导致了保持架分离,保持架铆钉疲劳断裂与表面脱碳导致强度降低有关。

控制铆钉热处理质量,避免由于脱碳等因素带来的强度不足,同时可将ML15材料改为强度更高的材料。

控制铆钉与铆钉孔配合间隙,进一步提升铆钉铆合工艺质量。

参考文献

[1] 陶春虎,钟培道,王智仁等,航空发动机转动部件的失效分析及预防[M].北京:国防工业出版社,2000.

[2]陈礼顺,张莹松,赵翌,杨武奎,航空发动机轴承失效分析[J].航空制造技术,2015,23:120

[3]刘德林,姜涛,何玉怀,刘春江,陶春虎等,浅谈国内航空轴承的失效问题[J].失效分析与预防, 2015,10(5):324-330.

1