中天合创能源有限责任公司化工分公司 内蒙古鄂尔多斯市 017212

摘要:文章主要论述了GE水煤浆气化锁斗系统运行中遇到的阀门故障及堵渣问题。最终确定了原因,并针对此类故障现象给出了合理处置措施及优化建议,同时也分析了锁斗系统在运行管控过程中的各类风险,通过对其运行过程管理维护提升了锁斗系统运行稳定性及安全性。

关键字:水煤浆气化 锁斗 堵渣

一、概述

GE水煤浆气化是国内应用较为成熟广泛的气流床煤气化技术之一,其核心主要采用湿法进料、液态排渣技术[1]。煤浆和纯氧经气化反应后所副产的熔融灰渣须通过锁斗系统定期排放出气化炉激冷室,以维持整个煤气化生产历程连续运转,锁斗系统发生故障时炉渣无法正常转移,轻则引发系统水质恶化,重则堵塞排黑管线导致气化炉停车,因此锁斗系统的完好运转是保障煤气化系统生产稳定的关键之一。

二、锁斗系统简介

我公司气化装置采用6.5MPa压力等级的GE水煤浆气化技术生产粗合成气,锁斗系统流程如图1所示。该系统依靠一套独立的逻辑顺控,按照设定时序分“泄压、冲洗、排渣、充压、收渣”五个步骤循环工作[2],是一个升压与降压循环交替的过程,压力变化范围在0-6.7MPa之间。在收渣阶段,气化炉燃烧室的熔渣依靠重力作用经激冷室水浴、破渣机破碎后进入锁斗[3],锁斗循环泵P-1A/B抽取上层清液循环回激冷室对其形成搅动辅助排渣[4]。收渣结束后,V-2及V-4阀关闭(V-1作为安全阀保持常开,紧急情况下可隔绝气化炉使用),打开V-8阀,同时打开V-5及V-6阀对锁斗进行隔离并泄压。随后关闭V-5阀,打开V-7阀对泄压管线进行冲洗,15s后关闭V-7阀,打开V-5、V-3及V-9阀进行排渣操作。排渣15s后,关闭V-3、V-9、V-5、V-6阀,打开V-10阀待锁斗压差小于0.2MPa时,关闭V-10、V-8阀,打开V-2、V-4阀即可重新集渣,1440s后重复以上动作,将再次实现炉渣的正常排放。

三、锁斗系统常见故障处理

(一)锁斗系统阀门故障

锁斗系统阀门由于频繁开关加上恶劣的操作环境(渣水、高压差开启)[5],自原始开车时起常出现阀门卡涩、回讯不到位、开关动作慢、气源脱开、法兰螺栓断裂、阀门内漏、阀门无法开关动作等,基本每隔几天就会出现以上情况,严重影响到锁斗稳定运行,尤其当原煤灰分含量较高时,常需要降负荷处理,严重制约了气化装置生产运行。

图1 锁斗流程示意图

针对以上阀门故障导致锁斗不能排渣现象,通过观察发现基本都发生在锁斗泄压步骤,主要以V-5及V-6阀门为主。分析主要原因为锁斗泄压时V-5阀门在高压差(压差达6.7MPa)环境下开启,高压串向低压引发锁斗泄压管线剧烈振动使得阀门回讯模块及气路管线松动,同时气源压力作用小时活塞动作慢容易导致阀门卡涩憋压,且V-5阀门为普通不锈钢开关球阀,抗磨耐冲刷、抗高压性能较弱。另外V-5阀门在动作时,会把管线的剧烈振动传递给阀门气缸的活塞推杆及法兰螺栓,严重时引起推杆断裂,导致阀门无法动作。

为解决以上问题,对锁斗系统进行了如下优化:①将V-5阀门更换为陶瓷球阀,在阀体内增设了一个DN50的限流孔板,兼顾限流减压、抗冲刷、耐高压的作用。改造后V-5阀门使用寿命由原来的60天提升至现在的2年,仅V-5阀门单炉维修费用年节省约10万元/台。②锁斗系统所有阀门气路管线由金属管更换为软管连接增加管路抗振缓冲作用。③在空气过滤器后增设一个阀门开关换向器及一路气源,将阀门气缸供气压力由0.4MPa调整至0.6MPa,使阀门实现“双气源”快速开关控制。④将阀门气缸推杆整体进行加粗改造及材质升级,使推杆抗压强度更高。⑤每2周对所有阀门回讯模块及法兰螺栓检查一次,发现松动及时紧固。

通过以上措施改进,锁斗系统阀门故障问题得到了彻底解决。

(二)锁斗系统堵渣

锁斗系统发生堵渣时灰渣将不能及时排出,会堆积在设备内部,引发水质恶化、合成气带灰现象,严重时堵塞排黑管线及闪蒸系统引起气化炉停车,严重影响正常生产。因此及时发现锁斗系统堵渣并处理正常对维护锁斗系统稳定运行极为重要[6]。

锁斗系统堵渣主要分锁斗阀门上部堵渣和锁斗管线及锥底部堵渣,其中前者为锁斗堵渣中最为常见也最难处理的一类。

(1)锁斗阀门上部堵渣

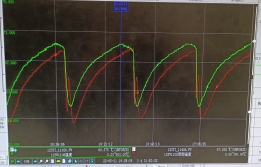

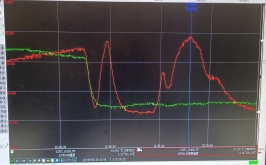

锁斗上部堵渣时主要判断依据有:①收渣后锁斗上下部温差逐渐增大,且下部温度趋于平缓,上部温度增长速率逐渐增大(图2、图3)。②锁斗压差逐渐减小(正常压差在0.18MPa左右)。③排渣后捞渣机电流不会发生上涨现象。

图2 锁斗正常运转时上下部温差趋势 图3 锁斗堵渣时上下部温差趋势

(两幅图中红色线条均为锁斗上部温度,绿色线条为下部温度)

出现上述现象原因主要为气化炉操作条件和煤质变化情况未达到同步调整,炉渣黏温特性及其形态发生变化在激冷室底部堆积,未能沉入锁斗底部,使锁斗下部所受压强减小,同时灰渣传递给锁斗的热量减少,导致锁斗底部温度趋于平缓,而锁斗循环泵不断吸取气化炉激冷室内部高温水,上部温度逐渐增大,进而导致锁斗上下部温差逐渐增大、压差逐渐减小。温差越大或压差越小反映出锁斗集渣效果越差,炉渣也不容易进入锁斗。

当锁斗出现以上征兆时可采用以下几种措施进行疏通:①关闭V-1与V-2阀,打开V-1与V-2之间的高压水手阀,利用V-1阀门的开关对激冷室灰渣进行反冲。②锁斗循环泵双泵运行,加大对激冷室内部形成搅动作用。③气化炉合成气退至火炬,系统降压至4.0MPa左右,再利用高压灰水进行反冲。④旁路锁斗与气化炉压差联锁,将锁斗压力控制在4.0MPa左右,打开V-1及V-2阀门进行拉渣操作(打开V-1或V-2阀门与气化炉连通的前提为该压力差小于0.4MPa)。

(2)锁斗管线及锥底部堵渣

锁斗管线堵渣时主要判断依据为机泵出口流量计下降,严重时甚至归零,但锁斗压差和锁斗温差均正常。这是因为灰渣量太大导致锁斗未达到排渣时间时已经满罐。处理方法为对锁斗循环泵交替进行入口过滤器及管道的清洗。疏通后将锁斗控制切换至“手动”操作模式,并缩短排渣周期或适当降低气化炉负荷。

锁斗底部堵渣主要发生在渣口堵塞后投料初期过程或运行中产生大颗粒灰渣情况下。前者发生的原因为投料后燃烧室气流将炉壁及渣口的大块挂渣快速带入激冷室随后进入锁斗,后者产生原因为气化炉操作条件和煤质特性不匹配,产生的灰渣粒径变大,使其整体流动性变差在锁斗底部堆积积压。处理方法为将锁斗切换至事故渣池并旁路锁斗压力,将锁斗压力提至1.0MPa后带压排出。

解决锁斗系统堵渣问题其实就是在于解决灰渣的流动性及粒径问题。停炉后应做好破渣机刀齿检查及结渣清理,在运行中应确保破渣机正常有效运转。当原料煤出现波动时,应及时加样分析,不断积累建立煤种变化时气化炉运行参数变化趋势与煤质波动分析数据之间的对应关系,提前做好预判,按水煤浆气化炉温操作原则缓慢调整并稳定气化炉甲烷含量控制,将炉温及负荷控制与原料煤特性变化相匹配对应。

四、锁斗运行风险分析与预防

锁斗系统运行风险主要集中在锁斗堵渣处理期间、锁斗在线运行捞渣机交出检修期间以及长期运行过程中。

堵渣处理时需要旁路锁斗压差联锁利用高压差来开关锁斗进出口阀门,若阀门动作时前后压差过大存在成激冷室内高压介质串向锁斗低压侧的风险同时会造成锁斗阀门气缸损坏。因此锁斗拉渣期间应严禁锁斗不带压操作,同时应控制锁斗压差在小于2.0MPa前提下进行拉渣;锁斗底部堵渣时,应控制锁斗压力不高于1.0MPa且锁斗排渣必须切换至事故渣池,以防范锁斗带压直接排向渣池时导致捞渣机链条脱轨及冲翻顶部盖板的风险。需要特别注意的是,锁斗压差和锁斗压力不能同时旁路,该前提下锁斗阀门可以随意开关,误操作时将存在严重的高压串低压风险。

锁斗在线运行捞渣机检修期间需要将锁斗冲洗水罐溢流管线(图1红色管线)加注隔离盲板。由于锁斗冲洗水罐为常压储罐,若该管线在加注盲板期间发生溢流可能会导致锁斗泄压过程中造成冲洗水罐鼓包变形,同时捞渣机检修完毕后倒通该处盲板时将带来物料喷溅风险(该管线无手阀,进捞渣机时存在法兰口,盲板加于法兰口)。因此锁斗在线运行期间若捞渣机交出检修时,应严格控制锁斗冲洗水罐液位高限不超过85%(经验值)。

五、总结

锁斗是保障气化炉长周期稳定运转的关键设备。经以上改造及优化锁斗系统阀门故障和堵渣处理问题已彻底解决,在近2年内没有发生因锁斗系统阀门故障导致锁斗停车及不安全操作事件。尽管受煤种频繁波动影响锁斗堵渣现象仍时有发生,但每次都能迅速处置,未出现过因锁斗系统架桥而导致气化炉停车事件。做好锁斗系统堵渣预防的关键还是在于稳定煤种供应、不断积累操作经验提前预判煤质变化并缓慢调整气化炉炉温控制。

参考文献:

[1] 王飞,朱玉芹,周霞.煤炭气化技术浅析[J].广州化工, 2011(10), 47-48,67.

[2] 王图钦.GE气化炉锁斗泄压管线震动解决方案[J].煤炭加工与综合利用, 2014(10), 58-59.