广西钢铁集团有限公司棒线厂 广西 防城港 538002

摘要:对于棒材轧线来讲,其实际工况相对较为恶劣,能够对设备的性能产生较大的影响,轧机减速机轴承若是安装或者是日常维修保养工作未能做到位,则容易出现减速机轴承故障问题,从而严重影响轧机机组运行的安全性以及稳定性。基于此,文章便以某公司棒材轧机为例,针对棒材轧机减速机轴承故障诊断做出分析和探讨。

关键词:棒材轧机;安全运行;减速机;轴承故障

前言:减速机属于棒材轧机当中的一个关键零部件,其运行状态是否良好可以对棒材轧机的实际生产性能产生直接影响。由于棒材生产线一般产能相对较大、速度高以及载荷重,再加上设备存在长时间超负荷运行的情况,所以棒材轧机减速机在实际运行过程中很容易出现轴承故障问题,若是未能做出及时诊断和维修,比较容易损坏一些其他零部件,情形严重甚至能够引发更大的设备事故。因此,有必要对棒材轧机减速机轴承故障诊断做出深入研究。

一、棒材轧机减速机轴承故障诊断常见方法概述

(一)解体检查

该方法主要指的是对箱体分箱面开展解体作业,或者是打开减速机的相应轴承座端盖以及观察窗等开展检查工作,一般检查内容包括轴承以及齿轮状态方面的检查。因为解体检查必须在设备停机状态下开展,所以作业人员的安全性可以最大化的得到保障,并且能够对轴承本体、密封以及定位零件等一系列关键部位开展直观有效的观察和触摸等操作。因解体检查会导致生产中断,所以多用于一些长时间的大型检修作业中,这也使得此方法应用频率相对较低。除此之外,减速机解体的一系列拆装作业,必须要有多人进行配合,所以作业过程中比较容易受到相关工作人员技术水平以及素质的影响,容易出现零件损坏以及留下隐患等问题[1]。

(二)常规巡检

该方法主要指的是在轧机处于生产状态时由相关工作人员对设备的实际运转情况进行检查,例如:可以透过观察窗来对轴承润滑是否充分进行检查;利用便携式测温仪专门针对轴承座方面的温度开展测量工作;利用听音棒来对轴承声音进行监听等。此种方法的优势在于一般不需要设备停机,可以很好地满足棒材轧线连续生产方面的要求。但是缺点在于,安全风险大,设备实际运行过程中稍有不慎便有可能对工作人员造成伤害。除此之外,借助听音棒开展轴承检查工作,带有非常强的主观性色彩,难以开展定量分析,而且对相关工作人员自身的技术水平以及工作经验等方面有着非常高的要求[2]。

(三)在线监测法

现阶段在棒材轧机(如图一)减速机轴承故障诊断中,振动在线监测系统属于应用较为广泛的一种故障诊断技术。其主要由信号采集传感器、控制计算机还有数据采集柜和相应的分析软件组成。实际应用中需要在轧机减速机的轴承位置分别从水平、垂直还有轴向3个方形进行打孔,然后安装传感器,这样便能够对轴承3个方向上的实际振动频率、大小以及加速度等开展实时有效的测量。此种方法可以有效地帮助相关工作人员准确收集轴承方面的磨损、变形以及裂纹信息,也可以借助数据收集帮助工作人员分析和判断一系列其他情况。此外该方法不受实际生产状态还有设备布局方面的限制,所以呈现出了安全性高以及覆盖面广的特点,可以大大提高故障诊断效率和质量[3]。

(图一:棒材轧机)

二、棒材轧机减速机轴承故障诊断研究

(一)案例概述

案例公司采用的棒材轧机形式上主要为平-立交替串列式,共计16台轧机设备,其中14号轧机刚刚完成改造工作,将其改造成卧式以及立式两台机组。而对于卧式轧机在实际使用过程中出现了减速机轴承故障问题,所以文章便以该轧机为例,针对棒材轧机减速机轴承故障诊断做出深入研究。此次故障诊断所采用的方法为上述的“解体检查法”以及“在线监测法”。

(二)故障诊断

1、开展振动数据分析工作。案例轧机在完成改造工作后,电机以及减速箱等全部被更换为相应的新设备。为保证改造后的卧式轧机拥有良好的性能,该企业对其开展了初始测试工作,结果显示振动相对较小,之后分别又开展了两次周期测试,结果显示减速箱振动速度实际有效值基本可以维持在1mm/s左右的状态,从而可以判断其运行基本正常。由于现场定修结束,为准确掌握设备检修后的实际情况,工作人员对检修后的一系列轧机开展了振动测试工作,通过对测试结果展开对比分析之后,发现案例卧式轧机在振动方面存在着明显上升的问题。

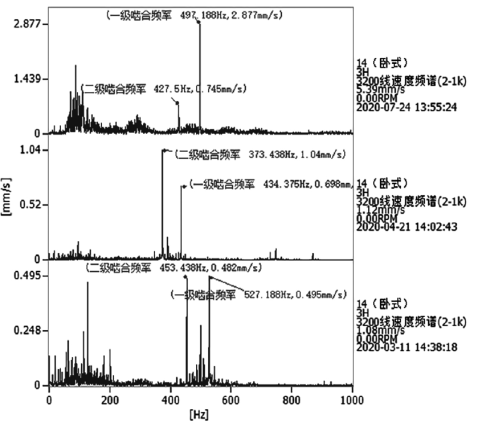

2、开展振动频谱波形分析工作。通过对各测点数据做出的分析得出,振动主要能量一般为497.188Hz以及427.5Hz(如图二),结合数据计算结果来看,前者属于一级齿轮啮合能量,后者属于二级齿轮啮合能量。现场工作人员通过对比往期测试数据得出结论:

(图二:案例轧机振动频谱图)

首先,一级齿轮啮合能领呈现出明显增大的态势,对于二级齿轮啮合能量来讲,则略有变大。

其次,速度频谱当中相应的低频段能量谱线较为丰富,而且存在规律性等间隔的相应特征频率。

通过对输入轴方面轴向振动速度频谱开展分析工作,最终发现在低频段存在一段等间隔的相应频率,实际间隔频率主要为7.813Hz。同时在另一段频谱当中发现,低段频谱当中同样存在明显的7.813Hz频率,除此之外,还存在2-3倍左右的谐波能量。

结合提供的参数,工作人员计算出了输入轴轴承方面的频率:首先,频率7.813Hz比较接近轴承自身保持架频率;其次,170.625Hz比较接近轴承外圈方面的故障频率。所以判断输入轴轴承方面的保持架以及外圈有可能存在缺陷,因此建议现场尽快开展检修工作,及时更换减速机轴承。

3、开展检修验证。结合现场诊断结果,该企业立即安排了检修工作,主要为解体检修,最终发现输入轴方面存在轴承严重损坏问题,轴承保持架以及外圈均存在碎裂问题,其中输入轴轴颈磨损较为严重。

4、故障原因总结。通过在线监测以及解体检查,工作人员针对案例轧机减速机轴承故障问题产生的原因做出了如下总结:

首先,轴承润滑不足。该企业润滑油缺失或者是加油不到位;所用润滑油或者是脂干掉,未能及时进行添加;选用的润滑油或者是脂存在标号不对问题。

其次,冲击负载中较为激烈的振动使得滚动体对保持架进行撞击;改造安装的轴承在保存时未做好密封,有相应的粉尘进入,使得滚动体和保持架之间的摩擦加大,导致保持架损坏;不同的保持架材料往往在耐温性以及转速方面有着不同的要求,如果轴承选型与工况不匹配也会导致保持架损坏。

最后,轴承安装不正确;联轴器不对中导致轴承出现歪斜问题,这样会导致受力不均的情况出现,从而引发故障问题;基础地脚松动;轧机生产环境因素等。上述因素均能够导致轴承或者是保持架出现故障问题。

结语:综上所述,减速机作为棒材轧机当中的一个重要部件,一旦出现轴承故障问题,很容易对轧机的整体性能以及生产安全性产生重大影响。由于引起轧机减速机轴承故障的因素相对较多,所以在实际开展故障诊断作业时,相关工作人员需要充分了解相关诊断方法,并做出灵活运用。文章先是对棒材轧机减速机轴承故障诊断常见方法做出了简要分析,并基于此以某企业棒材轧机为例,针对减速机故障诊断展开了详细阐述,以此提高轧机减速机故障诊断水平,保证机械设备可以稳定高效运行。

参考文献:

[1]张利强,秦绍军,秦波,等. 基于VMD和SVM的减速机滚动轴承状态辨识研究[J]. 包钢科技,2020,46(1):63-66,94.

[2]张利强,秦绍军,秦波,等. 基于VMD和SVM的减速机滚动轴承状态辨识研究[J]. 包钢科技,2020,46(1):63-66,94.

[3]翁鹏. 棒材轧机主传动装置承载能力增容改造[J]. 山西冶金,2021,44(5):182-184.