桂林实创真空数控设备有限公司 广西桂林541004

摘要:本文将介绍精密数控电子束焊接机的结构、主要技术参数和特点,特别强调新机器的设计原则、特点和一些主要技术问题的解决方案。

关键词:电子束焊机;双层电磁屏蔽;双闭环控制

引言:电子束焊接属于高能量焊接方法之一,其焊接能量密度大(106-108W/cm2),热影响区较小,焊缝深而窄,焊件变形最微小,能得到质地紧密平整的优质焊接效果。电子束焊接常用于满足焊接精度,较好的焊接质量和焊缝质量和稳定性等方面的特定焊接要求。气球驱动器的尾翼使用了一种特殊的合金钢材料。在冲压成型的基础材料上,在滚圆机中进行滚圆,最后通过电子束焊接成型。对尾翼的焊接要求是,对于渗透焊,前后两部分的焊接必须平滑、均匀,焊接凸台必须小于0,1毫米,直焊弧闭弧部位的缺陷尺寸小于1毫米,焊接后,尾翼的焊接部分必须承受900兆帕以上的应力。尾部的焊件焊后不允许氧化,焊时真空度要大于6×10-2Pa,焊接效率≥50个/h。根据以上工艺要求我们自行设计制作了EBW-2 A型电子束焊机较好地解决了与航空炸弹尾翼焊接有关的特定工艺需求。

一、电子束焊机的概述

电子束焊机是德国物理学家Steigerwald博士在20世纪20年代为满足核工业的需要而发明的一种高能焊接设备。电子束焊机是一种机电一体化设备,它涵盖了真空技术,高压技术,计算机与自动控制技术,电子光学与电磁场理论以及精密工程等多个领域,控制系统结构复杂,功能多样,可靠性高。电子束焊接因其焊条多,效率高,不容易被氧化等特点,电子束焊接设备得到了飞速发展,已由最初的国防,航天和核能应用向现代汽车,电气工程和冶金等领域发展。在国民经济各部门中得到了广泛的运用,环保等诸多行业尤其是现代计算机,电子和自动控制技术的不断发展使得电子束焊机在功能上,特殊焊接工艺实现上以及复杂零件焊接方面均需采用数控技术。

二、EBW-2A电子束焊接机的结构和主要技术

EBW-2 A型电子束焊接机主要包括电子束枪,焊接室,真空系统,高压电源及控制系统(见图1)等部分组成。为了适应小型焊件准确要求,控制系统,高压电源及焊头等都经过重新设计,使整机小巧玲珑,占用空间少,耗电量少,自动化程度提高。

EBW-2A的主要技术特点是:

(1)电子束功率为2千瓦;

(2)电子束枪加速电压在0~70千伏之间可调,稳定性±1%,纹波<1%;

(3)聚焦线圈电流为0~800毫安,稳定性±0.1%,纹波<0.1%;

(4)直线工作台速度20-1400mm/min,速度稳定性<±1%;

(5)焊接室真空度≥2×10-2Pa;

(6)焊接室真空度≥6×10-2Pa;

(7)电子束焊接设备不适合进行焊接,焊接室真空时间≤80s。

三、EBW-2A电子束焊接机的主要设计特点

针对用户对焊接工艺的需求,最新设计了EBW-2 A型电子束焊机,其主要设计特点有:

(1)加速电压的稳定性强、纹波小。

(2)调节光束电流的快速偏转控制系统响应迅速且稳定。

(3)焊接室设计小巧、结构合理,符合双面焊接要求,保证了真空沉积时间短。真空系统设计良好,抽气速度高。

(4)焊机工作台和动力传输系统设计合理,可满足大批量、高质量的焊接要求。

(5)设备自动化程度高,零件的焊接可以自动完成。

(一)小型1-6kW高压电源系统的设计

新的小型高压电源的设计既考虑了电子束焊接应用对1-6kW系列高压电源的一般要求,又考虑了低纹波和高精度电子束焊接应用的特殊要求。高压电源使用400赫兹的中频电源。主变压器以Y-Δ/Y结构连接,以减少整流电路中的3次谐波成分。该反转方案采用十二相反转方法,在不增加滤波器电容的情况下大大减少了直流纹波成分。上述设计保证了高压电源的技术性能和质量,同时大大缩小了其体积。高压电源的设计和制造考虑到了减少高压纹波以提高焊接性能以及EMC问题。由于高压电源的特殊结构,高压容器内的寄生电容是不可避免的。如果没有进行适当的屏蔽,共模报警信号将进入高压干线电流采样阻抗,经过第二级放大电路放大后,会使系统内交流噪声增大,从而使干线电流纹波指数减小。因此,高压电源设计时采取双重屏蔽措施及等电位电磁屏蔽措施以极大地减小系统纹波并增强系统稳定性。

(二)电子束焊接设备的控制系统的设计

EBW-2A电子束焊机控制系统是以PLC控制器为核心设计的数字和模拟相结合的控制系统,以满足飞机弹尾焊机的焊接要求。

(1)自动转入焊接准备状态。在电子点焊中,为了保证焊点的质量,必须使焊接元件或电子束与工件保持一定距离。而要实现这个要求,就需要对电子点焊机进行自动控制。这种方法就是所谓的自动控制装置。将焊接元件放入电子枪内,在真空条件下启动控制系统,使电子枪接通高压电源、偏置电源、聚焦电源和阴极电源。

(2)双面工作台上的工件可自由上下运动,实现任意角度下的焊接位置。

(3)当同步工作台达到预设速度时,开始进行起弧和焊接,每完成一个循环的时间为2级,即从开始到结束依次进行焊接和收弧工作,直至完成整个过程中的全部步骤。

(4)实现了焊接前的准备工作及夹持位置的准确定位。

焊接过程中,采用线性控制的方法进行起弧和收弧会造成不符合焊接要求;在实际应用中,由于焊工操作水平不高或没有正确选择电源电压等原因,使焊缝上出现了各种形式的偏差现象。采用时间控制焊接方法后,位置误差极易累积而影响起弧与收弧焊接质量。

叠加制导系统的主火控方案采用了响应时间快、动态控制时间短的振幅控制变频器方案,由于采用了振幅控制桥式变频器方案,具有正负半频波形对称、脉动小的优点。这一特点对于薄板焊接非常有效。梁的倾斜控制系统,它采用双闭环控制,从而减少了网和其他冲击载荷对梁的影响,提高了稳定性,也提高了系统的时间常数[3]和速流快速控制性能,对工件的电弧、闭弧焊接起到了很大的作用。

为了进一步减少灯丝电流的波纹对辐射电流的影响,在灯丝电源中还使用了振幅调制的逆变器电源。

为了进一步缩小控制系统的尺寸,考虑到EMC设计,减少接地连接电缆的数量和降低干扰因素,将高压控制、漏电流控制和灯丝电源集成在一个装置中。

(三)焊接室和真空系统的设计特点

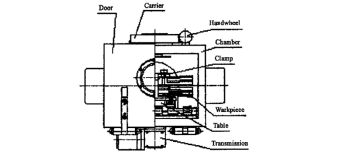

在焊接室设计中,已充分考虑缩短疏散时间,简化操作等要求。在这种情况下,可以使用小型的焊接设备来达到节省空间的目的。如图2中工作台的驱动机构设置于焊接室的外部,工作台通过动态压缩机构活动设置于焊接室中。焊接室外部设计有2个扩展气缸对长轴部分进行焊接,从而能够使用更小的焊接室对更长的部分进行焊接

该真空系统使用KT-200油熔泵和2X-30旋转机械泵作为后备泵,以实现预真空焊接室的快速低真空和高极限真空。开启电子枪阀门使电子枪预抽低真空,这样可以减少电子枪真空系统中结构复杂、难以维护的三级阀门和真空管路的装配,达到结构简单、易于维护的目的。

(四)焊接台和特殊焊接设备的设计特点

焊接台由步进电机驱动,通过齿轮减速器带动齿轮轴旋转,再通过齿轮和齿轮传动的技术方案带动工件直线运动,具有定位精度高、调速范围广、调速平稳的特点,能满足大批量生产的技术要求。控制精度为S=0,006毫米,由于采用了精确的数字控制,电子束焊接机是全自动的、精确的。

为了提高焊机的效率,该专用焊机被设计成双工位,根据被焊接工件的形状,可由两个尾部的结构同时用一个共同的定位块进行定位,该定位块与工件定位块的尺寸完全一致,当两个工件定位块固定在定位块上时,即被牢牢挡住,实现完美定位。由于两个工件被放置在同一个木块上,并且木块与工作台的定位面平行,因此确保了焊缝的平直,满足了两个工件同时焊接的要求。

四、结束语

EBW-2A低功率精密电子束焊接机设计合理,外观精美,适合焊接长轴类圆盘,合金部件等精密零件,可用于航天、航空和电子设备行业的精密零件焊接。

参考文献

[1]王之康, 高永华.真空电子束焊接设计及工艺.北京:原子能出版社, 1990

[2]范玉殿.电子束和离子束加工.北京:机械工业出版社, 1989

[3]蔡尚峰.自动控制理论.北京:机械工业出版社, 1980