天津龙创恒盛实业有限公司

1.1位移、应变、应力介绍

位移(displacement)用位移表示物体(质点)的位置变化。定义为:由初位置到末位置的有向线段。其大小与路径无关,方向由起点指向终点。一个有大小和方向的物理量,即矢量。应变又称“相对变形”。物体由于外因(载荷、温度变化等)使它的几何形状和尺寸发生相对改变的物理量。物体某线段单位长度内的形变(伸长或缩短),即线段长度的改变与线段原长之比,称为“正应变”或“线应变”,用符号ε表示;两相交线段所夹角度的改变,称为“切应变”或“角应变”,用符号γ表示。物体由于外因(载荷、温度变化等)而变形时,在它内部任一截面的两方出现的相互作用力,称为“内力”。内力的集度,即单位面积上的内力称为“应力”。应力可分解为垂直于截面的分量,称为“正应力”或“法向应力”(用符号σ表示);相切于截面的分量称为“剪应力或切应力”(用符号τ表示)。应力的单位为Pa。

1.2减速器外壳的有限元分析

1.2.1 减速器外壳的网格划分

建立减速器外壳的数学模型后,导入有限元分析软件ALGOR中,定义单元类型、材料属性,应先根据分析问题的几何结构、分析类型和所分析的问题精度要求等,选定适合具体分析的单元类型。减速器材料为灰铸铁,弹性模量 EX=3000000N/mm2和泊松比 PRXY=0.3。对减速器箱体划分自由网格,自动百分比190%划分网格。

1.2.2减速器外壳的工况分析

按如上图尺寸建立实体模型,因结构和载荷的对称性,只建立了一模型尽量采用六面体划分轴承座的单元,轴承座在下半孔面上作用正弦径压力![]() ,

,![]() 式中(

式中(![]() 为径向合力,r为轴承半径,b为轴承孔厚度)轴向均布压力载荷

为径向合力,r为轴承半径,b为轴承孔厚度)轴向均布压力载荷![]() ,

,![]() ,径向合力

,径向合力![]() 取值为(10 + 学号最后一位数字)*1000N。

取值为(10 + 学号最后一位数字)*1000N。

根据已知条件有:(1)一轴轴承座所受到的径向合力F,r =(10+7)*1000=17000N,轴承孔半径r=68mm,轴承孔厚度b=11mm,由于我们只截取一般模型进行结构分析,故轴承孔的径向均布载荷=![]() =2*18000/(3.14*68*11)=15.32N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷

=2*18000/(3.14*68*11)=15.32N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷![]() =0.2*15.32=3.064N/(mm2)

=0.2*15.32=3.064N/(mm2)

(2)二轴轴承座所受到的径向合力F,r =(10+8)*1000=18000N,轴承孔半径r=68mm,轴承孔厚度b=15mm,由于我们只截取一般模型进行结构分析,故轴承孔的径向均布载荷![]() =2*18000/(3.14*68*15)=11.01N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷

=2*18000/(3.14*68*15)=11.01N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷![]() =0.2*11.01=2.202N/(mm2)

=0.2*11.01=2.202N/(mm2)

(3)差速器轴承座所受到的径向合力F,r =(10+8)*1000=18000N,轴承孔半径r=58mm,轴承孔厚度b=11.5mm,由于我们只截取一般模型进行结构分析,故轴承孔的径向均布载荷=![]() =2*18000/(3.14*58*11.5)=17.18N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷

=2*18000/(3.14*58*11.5)=17.18N/(mm2)。而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性。轴向均布压力载荷![]() =0.2*17.18=3.436N/(mm2)

=0.2*17.18=3.436N/(mm2)

(1)减速器外壳的工况分析结果

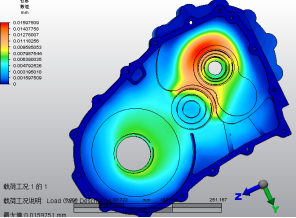

图1-1 减速器外壳的位移分布云图

(2)结论

从图可以看出,箱体在一轴轴承座孔处的位移比较大,特别是在输出轴的轴孔上面部分变形最大。但是从结果上面看,其变形可以说很小,在X方向的最大位移为 0.01518368 mm, 总的最大位移为0.01597509mm。

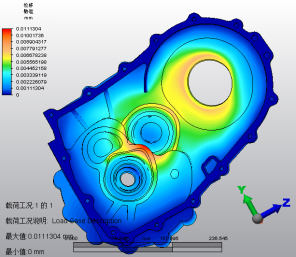

1.3 减速器外壳改进后的有限元分析

从下图中可以看出,在一轴轴承孔出位移、应力比较明显,在轴承座位置加入加强筋,这样可以减少最大位移量和最大应力。

(1)有限元分析结果

图1-2 减速器外壳的位移分布云图

(2)结论

从图中可以看出,箱体在一轴轴承座孔处的位移比较大,特别是在输出轴的轴孔上面部分变形最大。但是从结果上面看,其变形可以说很小,在X方向的最大位移为 0.007634052mm,在Y方向的最大位移为 0.006226134mm。因此减速器几乎没有变形,比未加入加强筋的最大位移量减少了29.2%。该减速器外壳的模拟符合要求,加载后变形小,可以实际应用。

参考文献

[1] 《基于Solid Works配置技术的减速机箱体结构参数化设计》[J].梁丽芬,王宗彦,吴淑芳,李婷婷,

闫帅.《机械传动》.2015年06期

[2] 《Auto CAD三维图形在机械设计中的应用》[M]. 哈尔滨工业大学出版社,荣涵锐,荣毅虹编著.1999

[3] 《我国机械CAD/CAM技术应用研究综述》[J]. 张涛依,张会玲.《机械制造与自动化》.2008(01)

[4] 《电动汽车传动系统参数设计及换挡控制研究》[D].周保华.重庆大学.2010

[5] 《机械行业三维建模技术综述》[J].罗阿妮,张桐鸣,刘贺平,李杨.机械制造.2010年10期

[6] 《基于三维CAD和有限元分析的扬子福铃皮卡车架的结构分析》[D].冯宝林.合肥工业大学.2005

[7] 《基于有限元分析的减速器箱体优化设计》[J].赵雨旸,周欢,李涵武.《林业机械与木工设备》.2009

[8] 《基于ANSYS的变速器齿轮有限元静力学分析》[J].赵雨旸.《黑龙江工程学院学报》(自然科学

版).2009年03期

[9] 《基于有限元分析的变速器齿轮优化设计》[J].赵雨旸,鲁彬,李涵武.《机械工程师》.2009年07 期