沈阳飞机工业(集团)有限公司,辽宁省沈阳市, 110850

摘 要:钣金零件加工技术是现代航空制造领域必不可少的技术,化学铣切类零件是钣金零件的重要组成部分。本文从改善化学铣切样板制造方案角度出发,综述了传统制造方案的现状以及改进后制造方案的优

势,完善零件制造方案,解决零件化铣轮廓超差问题。

关键词:飞机钣金零件;样板成形;化学铣切成形样板;化铣轮廓;

引言

对于飞机钣金零件,化学铣切是一种比较常见的工艺方法,并且大部分都是在零件成形之后进行,因此在钣金零件加工过程中会经常使用到化学铣切样板。依照现有的化学铣切样板制造方案,化铣样板化铣轮廓数据,通常是通过选取三维数模中内外表面或中性层得到的,得到的化铣轮廓的精度会存在一定的误差,零件曲率越大、材料厚度越厚,误差越大,本文所研究的零件,就出现样板精度不够导致化铣轮廓超差报废的问题如图1。

图1、零件外形

由于样板无法保证较高的精度,导致零件化铣轮廓超差,与下一级装配件干涉,出现了大概率报废的情况,需要一种改善的方案来解决现有的问题。

1现有的制造方案

1.1方案的内容

现有的零件加工方案是先下平板毛料,接下来在零件制造车间滚弯成形,随后送到化铣车间化学铣切零件,化学铣切完成后移交回到零件制造车间五坐标铣切外形,最终在喷漆车间表面处理后,交付给装配车间。

现有的化学铣切成形样板的设计与制造均基于MBD技术[1],首先,按照基于MBD技术的数据集,进行工艺装备的设计与制造,然后,由零件制造厂提供成形后的化铣成形样板毛坯和零件实样,零件实样成形后返回工艺装备制造车间,利用数控设备直接在零件实样上,刻出化学铣切线。最后,制造数据中心依据零件实样加工化铣成形样板。

1.2制造的过程

1.2.1实样和样板毛坯的制造

在样板的制造过程中,由零件制造车间提供的零件实样,代表的是将来要投产的零件,二者成形方法也完全相同,也就是说,除了没有进行化学铣切工序加工出化铣槽外,其余部分与将来投产的实际零件完全一样。

1.2.2化铣成形样板的制造与检验

零件制造车间将实样和成形工艺装备送到工艺装备制造车间后,由其依据划线制造数据集进行实样的划线。通常情况下,根据不同的零件的形状,和化铣轮廓设计情况,以及检验用工艺装备的设计情况,制造数据中心会通过截取零件三维实体内表面或外表面选取划线制造数据集。

划线完成后,工艺装备制造车间对划线结果与划线依据进行符合性检查,随后由制造数据中心负责将划线后的实样调回并对于划线结果进行准确性检查,若不符合划线依据,通知零件制造车间后退回返修。

数据制造中心按照工艺装备制造车间的数控划线,手工开出实样的化铣区视口后,按实样上的视口协调开出化铣(成)样板的化铣区视口。

1.3存在的弊端

本文中所研究的零件为双面化铣,双面化铣的零件通常为两块学铣切成形样板,为了保证两块样板与零件所带定位孔协调统一,两块样板的划线制造数据集只能选取一个面来设计,针对此零件,我们选择零件与划线时使用的模胎相贴合的外表面作为划线制造数据集的截取面。

2改善的制造方案

2.1改善的内容

零件为滚弯成形的钣金化铣零件,现有的化铣成形样板制造方案,是在实样和样板毛坯的滚弯成形阶段,由样板制造单位依据零件数模分别做出实样和样板的三维数据[2],并依据该三维数据设计并制造铣切以及检验用的工艺装备(铣切夹具和模胎),在成形后数控铣切出实样和样板的轮廓、化铣区并钻制销钉定位孔,其中实样的销钉孔直接按展开数据钻制,样板的销钉孔在成形后按实样协调手工钻制。依据现有的化铣成形样板制造方案,制定出如下分析与改善计划:

(1)通过分析化铣成形样板制造方案、零件成形方案、化铣槽液侵蚀误差、化铣样板与零件工装定位孔间协调性等方面分析超差原因;

(2)对比化铣台阶数模理论尺寸和已加工的不合格产品的实际尺寸,制定化铣成形样板返修方案;

(3)返修化铣样板后,先行生产一架份验证新方案加工的化铣台阶轮廓的准确性,到装配车间验证是否满足装配要求,是否还有与下级装配件干涉的情况或者其他影响交付的情况发生,完善解决方案。

(4)制定并验证最终方案,最大限度降低报废率,使零件投入批量生产。

2.2方案的验证

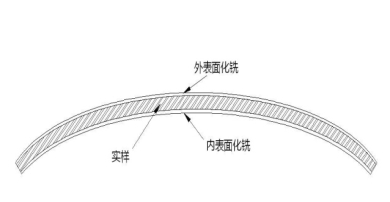

零件的化铣分为内表面化铣和外表面化铣,如图2。

图2、化铣的种类

由于零件内外表面厚度相差较大,我们先将划线制造数据集的截取面分别更改为内化铣面、外化铣面和中性层面三种情况来验证,此种完善方案可以减小零件自身厚度对于内、外表面两块化铣成形样板化铣轮廓的协调性的影响,减小内表面化铣轮廓误差。

通过三种化铣成形样板返修方案,制造完成三块样板,外化铣面、中性层面、内化铣面分辨编号化铣(成)SY1、化铣(成)SY2、化铣(成)SY3,每块样板分别试制两件零件,6件加工完成的零件,化铣轮廓距离零件外形边缘最大垂直距离的实测值如表1。

表

1、化铣轮廓距离零件外形边缘尺寸测量表

类型 | 化铣(成)SY1 | 化铣(成)SY2 | 化铣(成)SY3 |

试验件#1 | 17.4mm | 16.6mm | 16.2mm |

试验件#2 | 17.5mm | 16.5mm | 16.1mm |

针对内表面的化铣轮廓尺寸,理论值为17.3±0.8mm,化铣(成)SY1、化铣(成)SY2符合公差要求。同时验证外表面化铣轮廓尺寸,三者均满足理论值23.5±0.8mm的要求。

因此不难看出,选择的截取面由外表面向内表面移动时,内表化铣轮廓距离零件外形边缘最大垂直距离随之变小,在截取面为外化铣面时最近接理论值。

3结论

对于此类原材料厚度较厚、零件本身曲率较大的双面化铣零件,不可以按常规的化铣成形样板制造方法去选取划线制造数据集截取面,需要通过试验去验证并选择最佳的面来制造样板,提高样板化铣区域精度,减少样板和零件返工、报废的情况发生。

参考文献:

[1]方静. 基于MBD技术的化学铣切样板设计与制造[J]. 装备制造技术,2012,(3):100-102.

[2]陈亮. 基于数字化模式下化铣样板的设计与研究[J]. 装备制造技术,2013,(5):101-103.