华能国际电力江苏能源开发有限公司南通电厂,江苏 南通226003

一、概述

高压调门结构简介

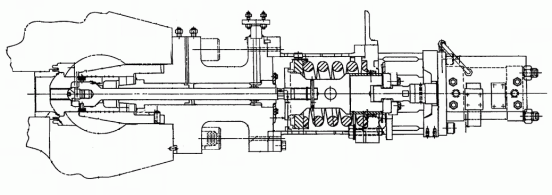

高压调门座盖用螺栓分别直接固定在汽轮机上、下高压外缸上,使用金属缠绕垫作为密封件。调门座盖上可装弹簧箱,支座及油动机。座盖内装有门杆套筒、汽门杆以及阀碟组件,这些部件与阀座保持同心。

高压调门的操纵机构包括油动机、连接器、十字头以及弹簧组件。油动机由双向液压缸、液压阀组及管道组成,其固定在支座上。液压缸活塞杆用连接器与十字头相连。

连接器设计成非刚性连接,允许液压缸有最小的侧向力作用到汽阀阀杆上。此外,连接器允许汽门杆在关闭方向有1/4吋(6.35mm)轴向富余行程,因此液压缸的全部关闭力都能在大部分行程中关闭汽门,最后1/4吋(6.35mm)关闭行程由正常存在的高压蒸汽作用力来完成,这样可防止在汽门全部关闭后有较大的关闭力作用在阀座表面上。此外,门杆弹簧对汽门的正向关闭力在阀门关闭全行程均作用在汽门上。弹簧限位及汽门组件相对定位后嵌入弹簧罩槽内的滚柱轴承来防止旋转。

高压调门组件包括十字头,十字头导向装置,导向套筒,门杆,门杆套筒,平衡室芯套,阀碟,防转螺钉,内阀碟以及阀座。十字头有一装在连接器端部淬硬的不锈钢导向装置,在安装于支座同一材质的套筒内滑动。汽门杆拧进十字头的相反端用无间隙的径向配合在十字头内对好中心,汽门杆用一销子穿过汽门杆及十字头锁紧在装配位置。门杆弹簧直接压在弹簧限位上,而弹簧限位本身又不在十字头上,十字头导向装置使门杆弯曲应力减至最小,否则这一应力形成侧向力作用到门杆上。

门杆有二个套筒来导向,缸套装入汽门座盖内并相互对中。套筒及门杆二者均经表面淬硬。内套筒用冲铆座盖的金属覆盖套筒端来使套筒锁紧。外套筒则用一圆板以螺钉固定到座盖上来使其在装配处无法松动。在套筒的适当位置加工了二个门杆漏汽环形通道。在座架上打孔来引出蒸汽到管道法兰连接处。预启阀是旋入门杆,组装时门杆上花键滑入一在阀碟内的内花键,然后门杆旋转使花键锁住组件。花键间轴向间隙决定滑阀升程,当门杆升起时,平衡腔室中的蒸汽即通过滑阀漏出,减少了平衡腔室中的压力,亦即减少了提升主阀碟的提升力,门杆进一步的提升就通过在花键端部的圆锥面提起主阀碟。

阀碟的落座面为球形,阀座为同样形状,但在落座点接触处为圆锥形以保证接触良好并易于保持接触。阀碟在门杆上有些活动余地,能与阀座自动对中,这样就提供了可靠的紧密贴合。阀碟采用不锈钢制成,并在接触处覆上不锈钢硬质合金。阀座采用过盈配合装入汽轮机外缸,同时在外缸及阀座的裙边上加以密封焊以进一步保证不致松出。

二、事情经过

2021年,鉴于检修维护人员在平日维护中关注到#3机组#2调门油动机导向套处常有漏油现象,对机组安全稳定运行存在较大的隐患。经查阅检修台账,发现#2高压调门油动机导向套最近一次解体检修于2019年12月,当时更换导向套及导向套密封件(备品来源:茂晟),后经跑缸试验无漏点后装复。但是在日常维护中我们关注到#3机组#2高压调门油动机导向套处漏油现象仍时有发生,有时油动机上会有油迹但是无积油现象,偶发性下方管道处会有几滴存油,油动机下方保温处的老油迹也证明,此现象为遗留问题。

三、故障原因分析

四、后续的措施及对策

停机处理:

在线处理: