王冲

平煤神马建工集团建井一处,河南 平顶山 467000

摘要:针对井下煤仓揭穿突出煤层施工难度大、周期长、煤壁易坍塌、封孔点多质量难以控制等难题,根据区域地质赋存条件及煤仓工程情况,通过优化穿层钻孔布置和采取先进钻机,使打钻抽采和过煤施工更加安全高效,有效治理施工区域瓦斯,降低工作面瓦斯浓度,极大地改善了工作面环境,为井下安全生产创造了良好条件。

关键词:煤仓、突出煤层、钻孔、抽采

•

1概述

近年来,随着矿井开采深度的不断增加,地质条件日益复杂,煤层瓦斯压力及瓦斯含量不断增高,煤与瓦斯突出的危险性逐步增大,瓦斯俨然已成为煤矿重特大事故发生的主要根源。煤与瓦斯突出事故往往造成重大人身伤亡事故,给企业带来了沉重的灾难,严重威胁煤矿安全生产。突出矿井煤仓揭过突出煤层快速施工采用传统施工方案,在煤仓工作面施工穿层岩孔,施工难度大,周期长,施工期间煤壁易坍塌,而且由于封孔点多,质量难以控制,施工安全风险高。为了进一步探索和总结类似工程的煤仓施工和瓦斯治理经验,研究安全、高效、快速的煤仓突出煤层瓦斯治理和施工技术,对于保证矿井安全生产,促进矿区的经济发展,保证国家财产和职工的生命安全具有重大意义。

2 项目概述

2.1工程概况

三水平戊一上山采区煤仓中心坐标:X=374 2992.864,Y=3843 7066.953,Z=-763.011(煤仓上口),-799.078(给煤机硐室底板),煤仓深30.5m,圆形断面,净直径7m,采用锚网喷+钢筋砼砌碹支护,壁厚500mm,S掘=50.26m2,S净=38.48m2。

2.3.1地质概况

本区域为一北东倾斜的单斜构造,水文地质条件简单,戊组煤层为突出煤层,综合原始瓦斯压力[1]最大为2.72Mpa,最大原始瓦斯含量3.16m3/t。

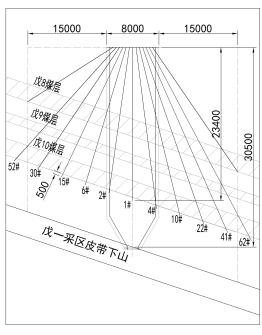

戊组煤自上而下依次为戊8煤层(2.5m)、戊9煤(1.3m)、戊10煤层(2.4m),煤层间距分别为2.6m、2.5m,煤层顶板为深灰色泥岩,局部夹薄状细砂岩条带和煤线,底板为灰色泥岩。

3 煤仓揭过突出煤层施工技术研究

3.1设计原则

揭过煤工作面瓦斯治理设计应坚持一定原则。

(1)坚持“安全第一”原则。防突措施应保证过煤施工过程的安全,消除突出危险,避免对矿井和人员造成损失。

(2)立足煤层瓦斯地质条件,坚持技术合理,选择有针对性、切实可行的综合性防突措施。

(3)加强“安全防护”保障措施。坚持做到在过煤过程中即使发生了突出,能尽可能地减小灾害的影响范围和损失,保证矿井和人员安全。

(4)在保证安全的前提下,选择快速、经济的防突措施。

3.2 煤仓揭过突出煤层施工技术方案研究

3.2.1 施工准备

1.施工前收集基础资料,明确煤仓与煤层位置关系、煤仓设计工程量、断面大小、支护方式等内容,了解煤层赋存情况和测定煤层瓦斯原始瓦斯压力和含量等情况,通过钻探准确掌握煤层厚度、倾角、煤层硬度并测定抽采半径。

2.根据掌握的煤层地质资料和掘进工作面现场实际情况,进行防突方案比较选择,选取合适的打钻施工机械及抽采、注浆设备。最终确定选择矿井煤仓揭过突出煤层施工技术方案。

3.3.2煤仓揭过煤瓦斯治理方案

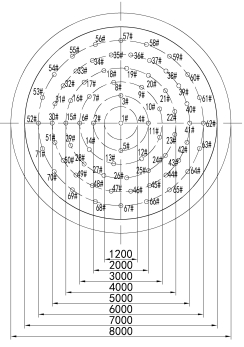

根据《防突煤与瓦斯突出细则》及煤仓工作面条件,采用穿层钻孔预抽煤层瓦斯进行瓦斯治理方案:在煤仓掘进工作面布置钻场,在距煤层7m岩柱位置布置穿层预抽瓦斯钻孔,通过煤仓上口匀布置6圈穿层钻孔,计71个钻孔,钻孔孔深15m-55m不等,钻孔控制到掘进煤仓轮廓线外15m,所有钻孔要求穿过戊10煤层且进入煤层底板岩石不少于0.5m[2],见附图煤仓穿层钻孔布置平剖面图。

3.3.3 瓦斯抽采工艺设计

采用ZDY2300LX煤矿用履带式液压钻机施工穿层预抽钻孔,该履带式液压钻机具有移动灵活,钻机稳固方便,打钻速度快,成孔率高等优点,而且可以施工大直径钻孔,扩大抽采半径,提高抽采率。

利用矿永久抽采设备并安装抽采计量装置,抽采管路布置到打钻地点工作面,钻孔施工完毕后采取“两堵一注”工艺封孔[3],抽采钻孔封孔段长度为10~15m;单个钻孔封孔完毕后立即与主管路联网抽采,抽采管抽采选取φ200mm无缝钢管,要求负压不低于13KPa。

图1 煤仓穿层预抽瓦斯钻孔置平面图

图1 煤仓穿层预抽瓦斯钻孔布置剖面图

3.3.4效果检验

防突措施实施后,在距离煤层小于7m前采用钻屑瓦斯解吸指标法、复合指标法相结合的方式进行煤仓效果检验,共布置5个检验测试点,分别位于煤仓中部布置1个,煤仓周边布置4个,。△h2临界值160Pa,S临界值5kg·m-1,q临界值L·min-1。

经效果检验为无突出危险性时,在采取安全防护措施前提下掘进,并执行区域验证措施;若效果检验为有突出危险区性时,则必须执行预抽煤层瓦斯区域防突措施,直至效果检验为无突出危险性时,再进行区域验证。

3.3.5区域验证

在距离煤层小于5m前,进行煤仓区域检验,区煤仓四周共布置

4个验证孔,孔径42mm,当区域验证为无突出危险时,在采取安全防护措施条件下进行掘进,并保留3m预测孔超前距。若区域验证指标超标或验证钻孔有突出预兆时,则停止向前施工,补充释放钻孔直至指标不超,方可进行掘进作业。

3.3.6煤仓揭煤施工

(1)反井钻机[4]揭煤

揭煤前注浆加固,煤仓开始施工前,为防止反井钻施工时煤层松软片帮,先对所打的排放钻孔进行注浆加固,本段注浆钻孔注浆压力不小于3MPa,注浆固化施工区域内煤体,防止煤体松软或片帮。

当煤仓用1200mm大钻头由下而上进行反扩中心孔,刷至距戊组煤层底板5m到距戊组煤层顶板5m揭煤段时,工作面只保留3个打钻人员并采取安全防护措施,在打钻地点设置便携、一组不少于5个压风自救装置,及直通地面调度的电话,其他人员全部撤离到警戒点以外新鲜风流处,停掉戊8-31220风巷顶板抽采巷内及回风流中内所有非本安型电源,只保留煤仓上口硐室内的钻机电源(监测电源除外)。钻进过程中打钻人员观察瓦斯便携及工作面前瓦斯探头的瓦斯变化情况,出现瓦斯突然变大时停止钻进,待瓦斯释放完毕后再缓慢钻进,有异常情况及时用电话与总指挥和一矿调度室汇报。

(2)远距离爆破揭煤

揭煤放炮前,做好打眼、扫眼、备足黄泥、炸药、水炮泥等物品,风门关闭,由井下现场指挥人员到工作面验收,各项安全防护措施到位符合放炮条件后,除装药连线人员所有无关人员撤离到警戒线外,把好警戒后开始装药。揭煤炮眼布置5圈,共111个炮眼,眼深2m,每个炮眼进入煤层不少于0.5m,装药量106卷,共46.64kg。

3.3.7 施工安全技术措施

打钻过程中若发现突出预兆必须立即停止打钻,停电撤人。打钻时发生顶钻、喷孔、卡钻等动力现象时,应降低钻进速度,并来回拖拉钻杆,必要时停止钻进,换孔另打,然后再补打钻孔至设计深度。打钻期间发现异常情况并及时向地面值班室汇报。

防突打钻施工期间安装孔口捕尘器[5]、风水切换和瓦斯抽采装置,发现瓦期涌出量大时,及时封孔连抽;在钻机前加装挡板,防止喷孔造成人员受伤;发现孔内钻头卡杆、卡钻、钻机高速旋转造成高温时,立即停风送水避免煤层燃烧;打钻之前就将抽采装置连接在抽采主管路上,发现喷孔和瓦斯大量涌出时,就马上停止作业,打开瓦斯抽采闸门进行瓦斯抽采,防止瓦斯超限,确保矿井安全生产。

4 效果及效益分析

(1)煤仓瓦斯抽放112天,抽放量瓦斯量60100m3,采率超过45%抽,经检验残余瓦斯压力和含量均低于“双六”,达到了预定瓦斯治理效果。

(2)该项目与传统揭过煤层施工方案相比,钻孔总工程量减少,钻孔施工速度快,瓦斯抽采效率高,不但保证工作面安全施工,而且为井下安全生产创造了良好条件,工期缩短3个月,至少创造330万元的经济效益。

(3)通过优化煤仓揭过突出煤层防突治理方案,使打钻抽采和过煤施工更加安全高效,有效治理施工区域瓦斯,降低工作面瓦斯浓度,极大地改善了工作面环境,为井下安全生产创造了良好条件。通过该技术在类似工程中推广,为可以大大降低瓦斯治理成本,节约工期,创造较大经济效益。

参考文献(References):

[1] 陈晓红,煤层原始瓦斯压力测试研究[J].石化技术,2015,22(5):155-147

[2] 中华人民共和国应急管理部.2022版 防治煤与瓦斯突出细则[S]. 北京:煤炭工业出版社,2022,147-63.

[3]肖乔,余晓康,冯康武,等.“两堵一注”带压封孔工艺在龙门峡南煤矿的研究与应用[J].中国煤炭,2020,46(6)∶52-5

[4] 荆国业,刘志强,韩博. 竖井掘进机钻井工艺及装备研究[J].中国煤炭,2018,44(5):65-70.

[5] 刘长富,王艳艳,王斌等. 王楼煤矿无尘化矿井建设实践[J].中国煤炭,2018,44(5):120-124.

作者简介:

王冲(1983—),男,河南固始,2006年6月毕业于河南理工大学,岩土与地下工程专业,本科/学士,工程师,从事矿山建设技术管理工作。

1