广东大唐国际雷州发电有限责任公司,广东湛江 524200

摘要:本文以1000MW二次再热pa型锅炉为例,通过对印尼煤燃料特性的分析,基于对防止磨煤机爆燃、防止原煤仓自燃、防止锅炉结焦、防止给煤机下煤管堵塞等方面的考虑,制订锅炉掺烧印尼煤的最优方案,从方案的实际应用效果可以看出,掺烧印尼煤影响机组制粉系统安全稳定运行的问题,均得到有效解决。

关键词:pa型锅炉;掺烧;印尼煤;安全运行

为了有效降低发电成本,电厂在配煤掺烧工序,需要在原有国产煤的基础上,掺加一定比例的进口煤,而受到电厂地理位置的影响,电厂对运输成本与煤炭采购成本进行综合考虑,并确定了引进印尼煤的方案,但是,由于印尼煤易燃烧,并且挥发分较高,这就给1000MW二次再热pa型锅炉机组的安全稳定运行造成严重影响,针对这种情况,电厂需要根据印尼煤的燃烧特性来编制一套切实可行的掺烧方案,在确保锅炉机组安全稳定运行的情况下,实现经济效益最大化目标。

1 印尼煤燃料特性

印尼煤挥发分高,干燥无灰基含量介于47%-53%之间,因此,发生自燃的概率相对较大,并且,印尼煤含水量大,全水分含量在30%左右,软化温度在1150℃左右,如果掺烧比例出现偏差,那么锅炉喷燃器与水冷壁则极易发生结焦现象。目前,电厂引进的印尼煤品种主要包括印尼褐煤、高硫印尼煤、高灰分印尼煤及低热值印尼煤,印尼煤的基本特性如表1所示。

表1:不同种类的印尼煤燃料特性

名称 | 印尼褐煤 | 高硫印尼煤 | 高灰分印尼煤 | 低热值印尼煤 |

全水分,% | 33.10 | 17.00 | 8.40 | 37.30 |

空气干燥基水分,% | 12.66 | 10.96 | 4.44 | 14.76 |

空气干燥基灰分,% | 3.01 | 6.16 | 29.50 | 10.80 |

空气干燥基挥发分,% | 43.40 | 40.62 | 35.14 | 40.22 |

空气干燥基全硫,% | 0.16 | 1.90 | 0.33 | 0.35 |

收到基低位热值,MJ/kg | 16.95 | 22.44 | 19.11 | 14.33 |

变形温度DT,℃ | 1170 | 1070 | 1500 | 1160 |

软化温度ST,℃ | 1280 | 1130 | >1500 | 1400 |

半球温度HT,℃ | 1320 | 1140 | >1500 | 1410 |

流动温度FT,℃ | 1330 | 1160 | >1500 | 1440 |

2 掺烧印尼煤对机组安全稳定运行产生的不良影响及解决措施

磨煤机作为1000MW二次再热pa型锅炉机组的制粉系统,其运行状态直接关系到整个机组的安全性与稳定性,尤其对印尼煤来说,由于挥发分较高,发生自燃的概率较大,因此,在磨煤机的启动阶段、运行阶段以及停运阶段极易发生粉管堵塞或者爆燃等安全事故,针对这种情况,技术人员需要及时采取行之有效的解决措施来避免事态扩大,以确保锅炉机组能够始终保持安全稳定的运行状态。

2.1 针对磨煤机启动阶段的安全问题采取的解决措施

当磨煤机开启以后,整个机体首先进入暖磨期,这期间,技术人员应当先行开启冷风,并投入惰化蒸汽,然后再启动热风调节挡板,将磨煤机出口温度控制在75±2℃。为了降低印尼煤的挥发分,分离器转速应当控制在430rpm,并同时投入惰化蒸汽,进而将煤粉浓度控制在爆燃范围之内,一般情况下,消防蒸汽的温度在180℃左右。在给煤机开启以后,应将给煤量增加至35t/h,如果给煤量低于这个标准,那么煤粉爆燃的概率也将大幅提升。另外,如果给煤量始终低于35t/h,磨煤机出现振动的概率也将上升。考虑到不同种类的印尼煤的基本特性,如果在选用印尼褐煤,由于这种煤的可磨系数低,因此,给煤量可以适当减少,但最低标准不得小于30t/h。

当给煤机进入工作状态以后,机体入口处常常出现堵塞与断煤的情况,这时,现场操作人员应当及时对原煤进行敲打,或者启动疏松与振打装置,对原煤进行破碎处理。如果采取上述措施,问题依然没有解决,则需要专业人员进行疏通处理,否则,磨煤机出口温度将急剧升高,进而给磨煤机的使用寿命造成严重影响,一般情况下,磨煤机的出口温度应当保持在60±2℃左右。在巡检过程中,检查人员应对石子煤颗粒的大小与数量多少进行细致观察,并对石子煤的排放情况予以记录。如果检查人员发现原煤仓周围温度超过50℃,需要及时采取降温措施,多数情况下,可以将消防水直接通入落料口,如果降温效果不明显,则可以利用二氧化碳对原煤仓进行降温处理。而在磨煤机启动时长达到30min以后,检查人员应当重点对输粉管弯头、膨胀节、伸缩孔、粉管与燃烧器壁温进行测定,如果发现温度异常,则需要立即采取降温措施,以避免烧损机组内部的零部件[1]。

2.2 针对磨煤机运行阶段的安全问题采取的解决措施

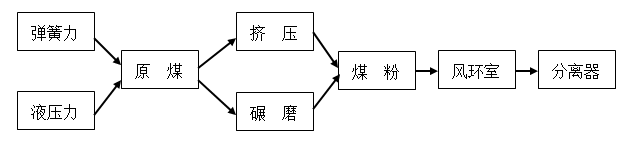

以MP256G中速磨煤机为例,这种磨煤机主要由减速齿轮箱、磨盘、磨辊、加压弹簧、落煤管、分离器、气粉混合物出口等装置组成,其工作原理如图1所示。

图1:MP256G中速磨煤机工作原理

从图1中可以看出,这种类型的磨煤机主要借助于碾磨部件的弹簧力与液压力的共同作用,对原煤进行挤压与碾磨,最终将其破碎成为煤粉。在碾磨部件进入放置状态后,被破碎的煤粉被分离下来进行二次碾磨,在这一过程中,煤粉也将被甩到风环室中,这时,原煤当中夹杂的一些石块与杂物也同时进入风环室,最后统一由杂物箱将其排出。

2.2.1 结焦堵塞喷口的处理措施

一旦燃烧器喷口出现结焦现象,那么,燃烧器管壁的温度将慢慢降低,这时,粉管的压力值将快速上升,如果不及时予以处理,燃烧器将极易受损。因此,检查人员应当进一步增加对燃烧器喷口位置的检查次数,并通过改变煤种或者增加入口风量的方法,来延缓燃烧器喷口的结焦速度[2]。

2.2.2 煤粉沉积与结露粘结的处理措施

由于印尼褐煤这一煤种的含水量较大,最大含水量将达到30%以上,因此,发生煤粉沉积与结露粘结的概率也将大幅上升,在这种情况下,检查人员应当及时对粉管以及燃烧器的壁温进行检查,如果粉管同位置温度偏差超过10℃,则说明煤粉管已经出现堵塞现象。为了避免这种现象的发生,可以在磨煤机启停时,对吹扫风温进行控制,保证风温在75±2℃左右,在磨煤机处于运行状态时,燃烧器管壁的温度应当控制在100℃以下。具体的操作方法是降低磨煤机的给煤量,提高磨煤机的出口温度,同时增大吹扫风量。

2.2.3 石子煤排放口冒烟的处理措施

石子煤排放口冒烟是磨煤机正常运行过程中的一种常见现象,出现这一问题的主要原因是由于石子煤刮板受损或者石子煤长时间大量堆积。具体的处理方法是轮流开启石子煤排放阀,直至石子煤排放正常,如果发现排放口没有石子煤排出,现场工作人员可以利用铁榔头等硬质工具敲打石子煤排放管的喉部,直到管内异物被清除为止。

2.2.4 磨煤机爆燃的处理措施

磨煤机出现爆燃之前,机体的出口温度与压力将快速升高,这时,磨煤机发生着火的概率将大幅上升,在这种情况下,现场工作人员如果增加给煤量,降低机体入口处温度,那么能够避开爆燃区间。如果磨煤机已经着火跳闸,则需要快速关闭冷热隔绝门与调整门,然后对磨煤机实施隔离,并利用消防蒸汽进行灭火处理。

2.3针对磨煤机停运阶段的安全问题采取的解决措施

在磨煤机停运之前,如果出口温度过高,那么磨煤机发生爆燃的概率也将上升,因此,现场操作人员需要事先对磨煤机的出口温度进行有效控制,使其始终保持在65±10℃。具体的处理方法是降低给煤量,将其控制在25t/h左右,降低动态分离器转速,将其控制在400rpm左右,同时,需要投入消防蒸汽,来加快出口温度的下降速度。当保持这种状态大约30秒时间以后,应当开启冷风调整门与热风调整门,其中,热风调整门的开启量最高不得超过20%。在磨煤机刚刚进入停运状态后,吹扫风温应当控制在65±2℃左右,吹扫5min以后,应当缓慢提升吹扫温度至70℃,保持这一温度约10min左右的时间,即可停止运行[3]。

当磨煤机停运以后,如果粉管出现堵塞现象,现场工作人员可以采取吹扫的方法,对堵塞部位进行处理,吹扫时,应当使用高风压与高风量,如果粉管堵塞严重,工作人员可以利用炮击法对堵塞部位进行疏通。需要注意的是:在磨煤机停运以后,如果采取吹扫的方式来处理堵塞部位,则极易引发煤粉爆燃事故,究其原因是由于停机后,机体内部的煤粉量稀少,这时,磨煤机出口的温度将迅速上升,一旦发生爆燃事故,煤粉管烧损的概率也急剧上升。与此同时,如果大量的冷风吹入炉膛,这时,炉膛内的燃烧率将受到严重影响,甚至极易出现掉焦现象,而将炉膛内的火焰砸灭。因此,为了杜绝这种情况的发生,操作人员在对机体出口温度进行实时监控以外,还需要特别关注炉膛内的负压值,以确保磨煤机停运以后能够始终保持安全稳定的状态。

结束语:

通过掺烧印尼煤对1000MW二次再热pa型锅炉机组制粉系统的不良影响的分析可以看出,如果掺烧比例不均匀、煤种类型选择不当、给煤量控制不均都会给机组运行埋下重大的安全风险隐患,甚至会引发磨煤机爆燃事故,进而给企业造成巨大的经济损失。因此,现场操作人员应当树立一种高度的主人翁责任意识、大局意识与安全意识,在充分了解锅炉机组工作机理的前提下,对印尼煤的各项掺烧指标进行严格控制,以助力企业实现经济效益与社会效益双丰收的美好愿景。

参考文献:

[1]何典斌,王志刚.燃煤机组配煤掺烧经济性与安全边界控制试验研究[J].广西电力,2020,43(03):91-96.

[2]陈莹,王永佳.300 MW机组锅炉结焦研究与分析[J].清洗世界,2021,37(11):4-5.

[3]吴江斌.劣质煤配煤掺烧过程中锅炉壁温控制技术探讨与研究[J].云南化工,2018,45(09):141-142.