![]()

青岛前湾集装箱码头有限责任公司,山东 青岛 266500

摘要:目前轮胎吊的轮胎拆装方式是利用人员配合叉车进行,工艺复杂繁琐而且存在一定的安全隐患。目前轮胎吊轮胎更换工艺复杂,更换过程需要六名人员相互配合。因单条轮胎重量接近1吨,更换过程需要一台叉车辅助。轮胎的直立以及轮胎拆装时的移动都是需要人工和叉车配合完成,在过程中极容易出现因配合失误导致人身伤害的情况发生。另外,轮胎更换的整个过程劳动强度大,六名人员更换一条轮胎需要两个小时。而现在通过我们自主研发的轮胎吊人机分离安全换胎设备,大大降低了劳动强度,提高了工作效率,降低了更换轮胎过程中的风险。对比国内港口轮胎吊轮胎更换报告,青岛前湾集装箱码头有限责任公司的轮胎吊人机分离安全换胎设备不论在更换效率还是,人力节约等各方面,都处于国内领先水平,装置可靠性指数,维修费用节约指数位列全球第一梯队。

关键词:集装箱;岸桥;自动;拆装;更换;设备;工艺;领先;第一

0 引言

港口装卸设备有机械化水平高、设备体积大、高度高、维保难度大等特点。 作为港口生产的主力军龙门式轮胎吊,就必须要确保机械设备安全、稳定、长周期、经济运行。青岛前湾集装箱码头有限责任公司现有轮胎吊107台,在集装箱装卸生产中发挥着巨大作用, 轮胎作为轮胎吊的重要部件,担负着大车机构的运行,同时能够实现设备的灵活转场, 由于轮胎的使用寿命有限,对于轮胎的更换一直是轮胎吊日常维保过程中的一项重要内容。

1、港机设备大型轮胎自动拆装更换设备研究背景

1.1传统更换轮胎吊轮胎的现状

传统的轮胎吊轮胎拆装方式是利用人员配合叉车进行,工艺复杂繁琐而且存在一定的安全隐患。目前轮胎吊轮胎更换工艺复杂,更换过程需要六名人员相互配合。因单条轮胎重量接近1吨,更换过程需要一台叉车辅助。轮胎的直立以及轮胎拆装时的移动都是需要人工和叉车配合完成,在过程中极容易出现因配合失误导致人身伤害的情况发生。另外,轮胎更换的整个过程劳动强度大,六名人员更换一条轮胎需要两个小时并且隐患风险点伴随整个更换过程中,比如人员推扶轮胎,叉车与人员交叉配合作业。

1.2大车行走机构中轮胎的使用标准

大车行走机构作为轮胎吊的三大主要机构之一,承担了整台起重机以及吊载的重量,具备直线行走和横向转场功能。部分码头集装箱堆场的集卡道布置在箱区的相反侧,不同朝向堆场上的轮胎吊转场作业时需要整机原地转180°功能,此时大车行走机构要将轮胎转到整机回转圆周的切线方向,然后驱动轮胎吊原地回转。

大车行走机构根据轮胎数量的不同,分为8轮大车选用21.0035,40层无内胎,最大静态承载可达到43.7t,港口轮胎式龙门吊基本采用此种轮胎型号。16轮大车轮胎载荷大小,最常见的轮胎型号为21.0025,40层无内胎, 16轮大车与8轮大车有许多明显差异,本文列出了其国外港口项目则大量采用16轮大车。中一些主要区别,分析各自的特点,并做简单比较,供港最大静态承载约为37.1t。少数项目机型和额载较大,则会16轮大车有16个车轮,最常见的轮胎型号为16.00-25,达到30.6t。轮胎吊常用的轮胎形32层无内胎,最大静态承载约为22.5t。轮压较小时可选用14.00-24,28层无内胎,最大静态承载约为18t。在载16轮大车。国内港口使用的轮胎吊基本都采用8轮大车,首先,轮胎数量不一样,8轮大车有8个车轮,根据荷较大时可选用18.00-25,40层无内胎,最大静态承载可式和载荷,不同厂家相同型号的产品性能会稍有些差异,轮胎吊选用的轮胎花纹形式为E3。

1.3轮胎吊人机分离安全换胎设备在港口设备管理中的现实需要

QQCT现有轮胎吊107台,在集装箱装卸生产中利用率达到百分之八十五以上。由于轮胎吊的利用率高,轮胎的运行里程大,直接导致其使用更换频率高,对于轮胎的更换一直是轮胎吊日常维保过程中的一项重要且频繁的内容。轮胎吊单条轮胎重量就接近1吨,更换过程需要叉车辅助配合人员完成,在过程中极容易出现因配合失误导致人身伤害的情况发生,且轮胎更换的整个过程劳动强度大,五名人员需要两个小时才能完成一条轮胎的更换。俗话说“磨刀不误砍柴工”,港口一线工程技术人员为解决目前拆卸轮胎时人车分离的安全隐患,潜心研究,通过不断试验,终于研发制作港机设备大型轮胎自动拆装更换设备—PMST2(人机分离安全换胎机2代)

2、轮胎吊人机分离安全换胎设备技术原理及性能指标

该装置由PLC电控设备进行精准控制,由液压系统提供动力,带动支撑机构和翻转机构把轮胎从轮胎吊上拆下,然后通过传动机构将轮胎移开,在轮胎的拆卸过程中避免人员和叉车交叉作业的情况,达到人车分离,人机分离,从本质安全角度确保整个换胎过程中的安全的。

该装置主要由液压系统、电控系统和执行机构、传动机构等四大部分组成。颠覆了以前轮胎吊拆装轮胎必须在叉车配合下多名人员进行拆装的工艺要求。通过电气精准控制油缸完成各种动作,避免叉车配合下的不安全因素。使用该装置进行轮胎拆装更换,可以极大的降低现场人员的劳动强度,并大大的提高了工作效率。

3、传统更换轮胎与自动化换胎设备应用对比

3.1、传统换胎方式

在传统更换轮胎过程中,首先需要7人用千斤顶将轮胎吊的轮胎固定平台顶起,然后用棘轮扳手将轮毂固定螺栓松动,此时需要两人扶住近1吨重的轮胎,用叉车叉住轮毂,然后将轮胎从轮胎吊大车机构中挑出,安装轮胎是同样步骤。此过程中存在多个安全隐患,首先工人在用液压顶顶起大车机构时存在液压顶失重飞出伤人的隐患,其次工人在扶住轮胎配合叉车作业时存在人机配合不到位,导致叉车伤人的安全隐患,还有是叉车将平放轮胎扶起成竖直状态时需要人员扶住轮胎,由于轮胎有1吨左右重量,此时极易造成轮胎侧翻压伤工人的事故发生。

图1 传统更换轮胎现场

3.2、自动化换胎设备应用效果

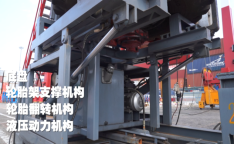

自动化换胎设备由电控系统进行控制,然后由液压系统提供动力,靠支撑机构和翻转机构把轮胎从轮胎吊上拆下,再由运胎小车将轮胎移开,然后将轮胎自动推入到轮胎吊大车固定平台上,通过自动对孔,电动固定螺栓等一系列的步骤,完成轮胎更换任务,此过程全部由自动化设备全程自动完成。由此可在轮胎的拆卸过程中避免人员和叉车一起工作的情况,达到人车分离的目的。

图2自动化换台设备翻转轮胎

3.3自动化换胎设备设计原理

“工欲善其事,必先利其器”。自动化换胎设备是由1、无线遥控器2、底盘、3、轮胎架支撑机构、4、轮胎拆装翻转机构、5、动力机构等组成。

运行步骤:通过无线遥控技术1.利用支撑机构油缸将轮胎架抬起。2.翻转机构运行到轮胎位置将轮胎抱住锁紧。3.人员进行拆装螺栓。4.翻转机构将轮胎移出到位旋转90度。5.叉车移走轮胎。

图3更换原理图

设备是通过无线遥控系统控制电力系统和液压系统。其主要部件分为底盘、轮胎架支撑机构、轮胎翻转机构、液压动力机构

图4 自动化换胎设备更换轮胎步骤

4、应用效果总结

由于我们优化了轮胎抓取机构。可以实现轮胎的尺寸和功能根据现场轮胎尺寸进行实时调节,所以具备通用性,适用于大部分轮胎吊的轮胎,更换结构独立设计制作,改变了以前轮胎吊拆装轮胎必须在叉车配合下多名人员进行拆装的工艺要求。通过电气控制和液压执行机构完成翻转和移动等动作,实现了人机分离,避免叉车配合下的不安全因素,同时拆装人员也从7名减少至1名,极大地降低了劳动强度,同时节约了劳动成本;自动化设备大大缩短了更换时间,可有效提高工作效率40%以上。

经过调试和使用,轮胎吊拆装轮胎设备使用状况良好可靠。能更加安全高效拆装轮胎,节约人工成本,减少工作时间,提高工作效率,降低人员工作的安全隐患。以技防的方式,实现轮胎式港口大型设备的轮胎更换过程中的本质安全要求。

1