国网山西省电力公司大同供电公司 山西大同 037000

摘要:本文根据山西大同某变电站发生的220kV电流互感器冒顶故障进行分析,采用多种手段并重点根据返厂解体结合电气试验数据判断故障原因,提出相应技术措施予以改进。

关键词:电流互感器;冒顶故障;电气试验

2021年2月8日16时,国网大同供电公司工作人员在某变电站巡视过程中,发现282 A相电流互感器膨胀器异常顶起,顶盖脱落,现场故障情况如图1所示,对此故障采取紧急停电处理并更换备用电流互感器。282 A相电流互感器为ABB精科互感器有限公司生产,产品型号LB7-220W3,额定电流比为2×1250/1,出厂时间为2018年7月,投运时间为2019年9月。

图1故障电流互感器膨胀器异常顶起

在该电流互感器进行紧急停运后对其进行现场油色谱试验分析,试验数据如表1所示。依据DL/T722-2014《变压器油中溶解气体分析与判断导则》(以下简称规程),由现场油色谱分析结果可知,总烃含量远大于规程注意值:643.86μL/L>100μL/L;乙炔含量大于规程注意值:2.55μL/L>2μL/L;氢气含量远大于规程注意值:19592.74μL/L>300μL/L。综上,总烃、乙炔和氢气含量均超规程注意值,初步判断设备存在严重缺陷,结合气体含量三比值法,编码组合为110,初步判断该电流互感器存在局部放电。

2021年3月,282 A相电流互感器返回江苏ABB精科互感器有限公司,3月4号对该故障电流互感器进行绝缘油试验和电气试验。

2.1 油色谱分析

对故障相电流互感器进行油色谱分析,试验数据表1所示,基本与现场试验数据吻合。由于局放试验原因,更换新的绝缘油进行相关试验,因此表1也列出换油后局放试验前和局放试验后的油色谱分析结果,且试验数据均在规程规定的注意值范围内。

表1 故障相电流互感器油色谱分析结果

组分 | H2 | CO | CO2 | CH4 | C2H4 | C2H6 | C2H2 | 总烃 |

故障前含量 (μL/L) | 3.357 | 12.34 | 158.634 | 2.02 | 0 | 0 | 0 | 2.02 |

故障后含量 | 19592.74 | 61.52 | 148.51 | 366.68 | 2.93 | 271.7 | 2.55 | 643.86 |

返厂换油前 | 21489 | 65 | 190 | 402.39 | 2.41 | 263.34 | 2.03 | 670.17 |

返厂换油后 (局放试验前) | 53.59 | 0.62 | 80.38 | 8.87 | 0.07 | 3.83 | 0.10 | 12.87 |

返厂换油后 (局放试验后) | 64.41 | 0.69 | 70.2 | 9.12 | 0.07 | 3.96 | 0.10 | 13.25 |

2.2 绝缘电阻试验

首先测试该电流互感器绝缘电阻,包括一次段间、一次对二次及地、1S(2S、3S、4S、5S、6S)对其余绕组及地,试验数据全部符合规程要求。

2.3 局部放电测量

返厂后初次局放试验结果不合格,放电图谱表征为气泡放电。为确定放电存在于绝缘油中还是主绝缘内部,决定更换新绝缘油后再次进行介损和局部放电等相关电气试验。厂内换油前后局部放电测量试验数据如表2所示。

表2 局部放电试验数据

局部放电试验数据(换油前) | 电压值 | 放电量 | 局部放电试验数据(换油后) | 电压值 | 放电量 |

测量电压 | 174kV | 4400pC | 测量电压 | 174kV | 10000pC |

起始电压 | 67kV | 48pC | 起始电压 | 74kV | 30pC |

熄灭电压 | 53kV | / | 熄灭电压 | 50kV | / |

由试验数据可知,换油前后起始电压没有明显变化,换油后电流互感器内部存在局部放电现象,且放电图谱均表征为气泡放电。

2.4 电容量和介质损耗因数测量

对该电流互感器进行10kV至146kV的阶梯式升压试验,测量在不同电压下的电容量及介质损耗因数正切值,相关试验数据如表3至表5所示。

表3 电流互感器主绝缘介损试验数据

试验时间 | 试验电压(kV) | tanδ(%) | Cx(pF) |

2018.7.27出厂 | 10 | 0.28 | 997.94 |

73 | 0.28 | 998.07 | |

146 | 0.28 | 998.27 | |

2019.5.15交接 | 10 | 0.235 | 1004.85 |

2021.3.4 厂内 (换油前, 局放试验前) | 10 | 0.582 | 987.76 |

73 | 0.739 | 988.17 | |

146 | 0.798 | 989.36 | |

2021.3.4 厂内 (换油前, 局放试验后) | 10 | 0.603 | 988.25 |

73 | 0.775 | 988.65 | |

146 | 0.828 | 989.85 | |

2021.3.6 厂内 (换油后, 局放试验前) | 10 | 0.957 | 987.71 |

73 | 1.326 | 988.83 | |

146 | 1.399 | 991.06 |

表4 电流互感器主绝缘介损试验数据

局部放电试验前 | 局部放电试验后 | |||

电压 | tgδ(%) | 电容量 | tgδ(%) | 电容量(pF) |

10 | 0.582 | 987.76 | 0.603 | 988.25 |

20 | 0.633 | 987.81 | 0.660 | 988.32 |

30 | 0.663 | 987.85 | 0.700 | 988.32 |

40 | 0.688 | 987.91 | 0.727 | 988.42 |

50 | 0.708 | 987.98 | 0.746 | 988.48 |

60 | 0.725 | 988.06 | 0.760 | 988.55 |

73 | 0.739 | 988.17 | 0.775 | 988.65 |

80 | 0.747 | 988.26 | 0.782 | 988.74 |

90 | 0.756 | 988.37 | 0.791 | 988.86 |

100 | 0.763 | 988.50 | 0.799 | 989.02 |

110 | 0.773 | 988.68 | 0.806 | 989.08 |

120 | 0.780 | 988.84 | 0.812 | 989.25 |

130 | 0.788 | 989.07 | 0.817 | 989.45 |

146 | 0.798 | 989.36 | 0.828 | 989.85 |

表5 电流互感器末屏对地介损试验数据

试验时间 | 试验电压(kV) | tanδ(%) | Cx(pF) |

2018.7.27出厂 | 3 | 0.3 | 1070 |

2021.3.4厂内 | 3 | 0.398 | 1081 |

由返厂前后电容和介损测量试验数据可知,发生故障后,主绝缘电容量基本无变化,介损增大;末屏端子电容量增大,介损增大。主绝缘介损试验和末屏对地介损试验结果表明设备内部存在受潮缺陷。互感器换油后介损数据进一步增大,初步判断在换油过程中有水分进入互感器内部。

2.5 故障电流互感器解体情况

在厂内将电流互感器解体,部分解体图如图2所示。进行外观检查时发现该电流互感器膨胀器膨胀节变形,瓷套完好、紧固件无松动、其它无异常。拆除主绝缘的过程中未发现绝缘层上有明显放电点,在第6-9层的解体过程中发现绝缘纸局部存在较多褶皱、气泡缺陷,铝箔纸搭接处存在深色氧化痕迹。在产品主绝缘解体过程中,对各主屏进行了介质损耗因数及电容量的测量,其中主屏号14#为最外层末屏,主屏号0#为最内层电容屏,试验数据见表6。

(a)主屏上存在较多气泡 (b)绝缘纸褶皱缺陷 (c)铝箔纸表面存在深色氧化痕

图2 对故障电流互感器解体图

表6分屏介质损耗因数及电容量测量结果

主屏号 | 介质损耗因数(%) | 电容量(pF) | 主屏号 | 介质损耗因数(%) | 电容量(pF) |

14# | 0.732 | 978 | 7# | 0.454 | 2084 |

13# | 0.762 | 1077 | 6# | 0.376 | 2437 |

12# | 0.778 | 1185 | 5# | 0.312 | 2911 |

11# | 0.777 | 1306 | 4# | 0.277 | 3592 |

10# | 0.751 | 1445 | 3# | 0.252 | 4753 |

9# | 0.658 | 1611 | 2# | 0.246 | 7074 |

8# | 0.564 | 1823 | 1# | 0.248 | 13300 |

7# | 0.454 | 2084 | 0# | 0.226 | 7160 |

3.故障原因分析

3.1高压介损结果分析

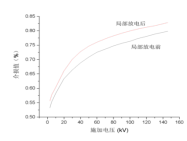

局部放电前后高压介损随电压变化曲线如图3所示,局部放电试验前后,高压介损随电压变化曲线较为一致,从放电情况看,约67千伏开始局部放电,即70千伏以前电流互感器内部无明显局部放电。从10千伏到60千伏,介损值有明显变化,认为绝缘总体受潮。70千伏以上,电流互感器内部存在局部放电,与绝缘受潮两种因素共同影响高压介损值。

图3 局部放电前后高压介损随电压变化曲线

3.2分屏介损结果分析

电流互感器分层集中参数模型如图4所示,因阻性电流远远小于容性电流,将图4模型可等效为图5模型进行分析。

图4 电流互感器分层集中参数模型

图5 电流互感器分层集中参数模型

其中:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

根据电流互感器结构以及物理模型,假设整个电流互感器各电容屏间通过阻性电流一致,各分层电阻见表7。该结果是等效模型,利用电阻值大小便是层间绝缘,即从物理上电阻值一定程度代表层间的绝缘。从公式(6)可以看出,在默认各层介损一样的情况下(即每层通过阻性电流一致的情况下),该值只与各分层电容相关。从表7可知,主要是内层受潮,疑似与工艺相关。

表7 分层电容及分层电阻计算结果

层间电容 | C1 | C2 | C3 | C4 | C5 | C6 | C7 | C8 | C10 | C9 | C11 | C12 | C13 | C14 |

电容量nF | 13.300 | 15.112 | 14.486 | 14.705 | 15.354 | 14.966 | 14.387 | 14.556 | 14.023 | 13.853 | 13.577 | 12.790 | 11.817 | 10.639 |

层间电阻 | R1 | R2 | R3 | R4 | R5 | R6 | R7 | R8 | R10 | R9 | R11 | R12 | R13 | R14 |

电阻值MΩ | 32.712 | 28.791 | 30.033 | 29.586 | 28.335 | 29.070 | 30.240 | 29.889 | 31.024 | 31.406 | 32.045 | 34.016 | 36.817 | 40.892 |

3.3绝缘油气相色谱结果分析

根据试验数据可知,返厂高压介损超标,局放量超标,局部放电图谱表征为气泡放电。氢气、甲烷、乙烷为主要特征放电气体,并存在少量乙烯、乙炔,根据DL/T722-2014《变压器油中溶解气体分析和判断导则》,判断为油纸绝缘中局部放电。局部放电原因为绝缘纸受潮、绝缘纸褶皱,褶皱空腔中存在气泡,屏间梯差不符合设计图纸等原因。

4结论

(1)针对该台产品干燥过程追溯发现,在高真空阶段停电2小时,存在水汽进入主绝缘内部的可能,且主绝缘中间屏部分由于其位置原因,缺乏对其主绝缘中间屏部分的干燥程度检测手段,易产生受潮隐患。根据主绝缘介损结果,判断设备内部存在受潮缺陷。根据解体分屏介损结果,判断主绝缘第12屏至第3屏受潮严重。

(2)在缠绕铝箔、绑扎电容屏等过程中,加工工艺把控不严,导致该台产品绝缘纸产生褶皱缺陷,致使局部电场畸变,诱发局部放电。

(3)该产品为油纸电容型绝缘结构,通过在绝缘中设置一定数量的主屏及端屏,以达到均匀电场的目的。解剖测量中发现,最大屏间梯差同图样规定相差达7mm(图样要求±1),累计偏差达到-38.9%,分别体现在13主屏1端屏和10主屏。

综上,该台产品发生故障的原因为:电流互感器内部存在局部电场集中点(甚至存在部分未释放气泡),在运行中发生局部放电并产生氢气、甲烷、乙烷等特征气体。互感器在微正压(0.13-0.15MPa)环境下运行,气泡不易逸出且附着在绝缘纸表面,形成更大放电通道,加剧了局部放电过程,过多气体超过绝缘油的溶解度,油气分离,导致膨胀器顶起。

5.改进措施及建议

(1)结合2019年发生的2起同厂家、同型号、出厂日期相近、特征现象相同的类似事故,初步推测ABB精科公司对互感器主绝缘干燥工艺管控不严,易导致绝缘受潮隐患。厂内需严格管理产品工艺质量,确保不发生类似问题。

(2)厂内需严格管理电容屏缠绕工艺质量,出厂尺寸检查由抽检改为普检,完善屏间梯差出厂测量记录。在主屏打孔铝箔缠绕过程中,将铝箔搭接由 1/3 叠改为 1/5 叠,在保证主屏全覆盖的同时,尽量保证内层绝缘的呼吸畅通,并提升绝缘干燥和注油的效率,确保整体运行质量。

(3)器身干燥方式由极限真空法调整为变压法,在保证绝缘内、外层受热均匀的同时,确保内层绝缘干燥彻底。

(4)加强该公司产品厂内厂内监造工作,对互感器装配、干燥处理过程等重要工序厂内关键点见证,针对厂内装配、组部件抽检、工艺控制记录严格检查。

参考文献:

[1]赵军, 张志刚, 邢超,等. 一起220 kV电流互感器冒顶故障的诊断与处理[J]. 东北电力技术, 2017, 38(8):5.

[2]胥云. 一起220kV电流互感器冲顶故障的处理及分析[J]. 电工文摘, 2016(6):3.

[3]闫英会, 李东民, 药凌志,等. 一起220 kV油浸式电流互感器色谱故障解体分析[J]. 高电压技术, 2019, 45(zk2).

[4]李新星. 一起220kV电流互感器故障的原因分析[J]. 变压器, 2016, 53(2):2.

[5]马永鸿. 一起220kV电流互感器事故的分析及处理[J]. 山东电力高等专科学校学报, 2004, 7(3):3.

[6]何清, 王伟, 陈元,等. 一起220 kV油浸式电流互感器故障分析[J]. 电力电容器与无功补偿, 2018, 39(3):5.

[7]黄伟东. 220 kV电流互感器故障分析及处理措施[J]. 科技与创新, 2016.