武汉铁路局集团有限公司武昌南机务段 湖北武汉 430063

【摘要】针对DF11机车柴油机后油封漏油问题,本文先简单阐述了漏油的严重性与解决漏油问题的必要性,然后从柴油机系统的结构、工艺、制作运输、组装等方面分析了漏油的主要原因,并据此一对一地提出了优化措施。

【关键词】DF11机车;柴油机;漏油;原因及优化

DF11型机车是客运的内燃机车,也是提速度型内燃机车之一。但在其日常运行工作中,经常出现柴油机后油封漏油的问题,柴油的大量泄漏,浪费了柴油资源,因柴油清理困难,车内环境会越来越恶化。一方面增加了工作人员的工作强度,让机车保养工作难以进行,另一方面因为要对漏油问题进行维修,增加了检修工人的工作量。若牵引机吸入发动机漏出的柴油,会导致其无法正常工作,列车无法正常运行。为了提升列车速度,确保其在运行过程中的可靠性与安全性,当务之急是防止漏油情况的出现。

一、问题的提出

DF11机车即是东风11型内燃机车,为我国的重点科研项目,是为广州至深圳列车的开通而研制的,其为大功率内燃机车。机车装用了功率为3860千瓦的16V2802JA型柴油机,当柴油发动机工作时机油易出现飞溅并渗出其外,为了防止这种现象的出现,在柴油机的输出端位置安放了油封[1]。当发生漏油现象时,箱内机油的漏出位置一般为输出端的轴颈与密封盖之间,之后在外壁呈线条形状流淌而下,若发生严重的漏油状况,机油会大量流出,并甩在两侧的地板上。

二、漏油原因分析

(一)结构原因

对油箱的结构设计十分重要,因为存在以下几个问题导致油箱的密封得不到保障。第一,油箱的迂回腔深度低导致落差小,进而使得柴油的回流速度慢。根据U形管原理,迂回腔中的油面位置距离密封盖的距离过近,当油沟内的机油过多时,会出现油封漏油现象。油箱系统的装配设计不合理,按照要求,曲轴轴颈与密封盖间隙应在0.3至0.35毫米之间,且左右较为均匀,误差为0.03毫米[2]。

第二,要想使动轴保持密封状态,在设备运转时曲轴的中心线与密封盖应该在同一中心上。而输出端与密封盖的间隙要小于0.7毫米。当曲轴的中心线与密封盖在同一中心上时,其上、下之间的间隙均小于0.35毫米。正因如此,原设计使用了以上方案来让动轴保持密封。但在发动机日常工作时,其并非为静止状态,列车的各个部位都随着列车的前进做机械运动。这时油膜会让曲轴向上托起,使上部的间隙变小,下部的间隙变大。当曲轴旋转运动的时候,会靠向右侧,若装配时没有对其进行调试,会导致右侧的间隙大于左侧的间隙,且左侧的间隙越大,右侧间隙越小,密封效果大大减弱。

在油箱进行设计时,要综合考虑以上两个问题。在安装配置的时候密封盖中心与机体主轴承孔点中心不在一条直线且向下偏移,确保下部间隙的数值要小于上部间隙的数值,左侧间隙的距离小于右侧间隙的距离,使密封效果得到提升。根据经验,最佳油封的下部间隙应小于0.3毫米。在最开始的安装工作中,后油封密封盖中心对主轴承孔中心的偏心度应按照标准进行。

(二)工艺原因

加工工艺保证了设备组装时候的精准度,如密封盖、主轴的加工精度等,相关件的平面度也十分重要。只有相关部件之间加工精度得到保障,才可以使积累误差小,安装部件时精准度高。

工艺出现问题会使部件精准度低,从而在实际运行中发生漏油情况。部件要是出现运行磨损或加工精度低等问题,会出现数值误差。预装与实测值相差较大,导致组装后各间隙值出现过大或过小的问题。间隙之间的偏差较大会出现磨损和漏油等现象,影响列车寿命。

(三)制作运输原因

在制作与运用密封盖时候往往会出现各种问题。第一,工厂制作产品的质量较差,密封盖结构上有砂眼或裂纹,在发动机运行时,柴油会通过裂纹等向外渗透。第二,出现迂回腔内的堵塞情况,使柴油被挡住无法及时排到曲轴箱内,从而让柴油从轴颈处漏出。第三,密封盖的纸垫规格不正确或上、下结合面无法匹配,使柴油从密封盖处漏出。第四,密封盖的内径设置过大,超过限度,致其与曲轴的间隙过大,挡油效果受到影响。第五,密封盖的变形与磨损造成了公差超过限度,从而使装备尺度相差过大,引起漏油。

(四)组装原因

组装工作的好坏与机械整体的质量优劣密切相关,因为工作人员的组装失误造成油箱漏油的情况也时常发生,失误的具体表现为,第一,钻孔定位精度低,使油箱密封盖的安装位置与设计图不符。第二,螺栓没有按顺序依次拧紧,使密封盖周边存在间隙,出现漏油现象[3]。

(五)其他方面的原因

柴油机本身存在质量问题, 漏油只是问题的具体表现之一。例如曲轴箱内气体压力增大会引起柴油机曲轴箱内外压差增大, 造成曲轴箱内过多的机油进入到密封盖孔内, 使前油封无法适应。且造成回油沟内机油压力增大和回油不畅, 从而形成大量漏油。

三、优化措施

针对上文所讲的故障,在DF11机车的生产运用过程中可以使用以下几种方式来改善问题。

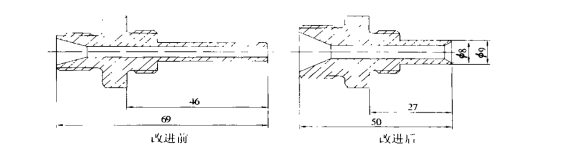

第一,设计过程中对油箱的迂回腔深度与落差进行优化,主要内容是将之前的密封盖与轴颈下部之间的间隙由0.3至0.35毫米变为0.24至0.3毫米,增大了迂回腔的落差值,使回油流畅进行

[4]。

图3.1 迂回腔改进图

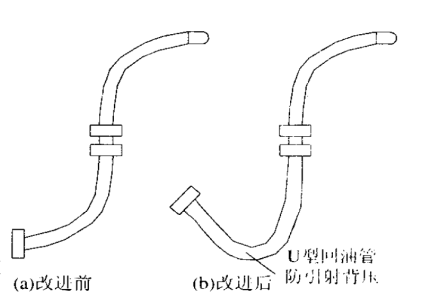

第二,改善喷嘴的设计尺寸,调整喷嘴弯曲弧度和对应的位置,将直管口改为喇叭口,增大其虹吸力度,让回油管中的回油更为流畅。

图3.2 喷嘴优化图

第三,定期检修零部件,防止在预装及运用过程中产生磨损和偏心等问题,影响组装尺寸。严格设计好密封盖的安装流程,预装时候在安装好定位装置后,拔出并重新安装,复测间隙值,以此来减少安装时候的误差。

四、结束语

经过对柴油机漏油问题的分析与优化,柴油机的后油封密封效果得到了明显改善,后油封漏油的情况也大大减少,对系统的优化升级达到了防止漏油的目标并为类似的发动机漏油情况提供了参考资料。

【参考文献】

[1]邢瑜,段訾义,王洪峰.机车柴油机故障预测与健康管理系统设计[J].铁道机车与动车,2020(11):14-16+5.

[2]陈予,郭毕明,蔡波,肖杰,喻继勇,谭斌,芦永凯,王洪军,张帆.柴油机联轴节漏油故障分析及预防措施[J].内燃机,2020(01):38-40.

[3]伍赛特.机车柴油机的节能研究及展望[J].节能,2018,37(10):54-57.

[4]韩一奇,苏宇婷.机车柴油机排放控制技术研究[J].内燃机与配件,2018(19):32-33.