广东微容电子科技有限公司,广东 深圳 518000

摘要:片式多层陶瓷电容器的破坏性物理分析是指对MLCC进行物理解剖,分析内部结构,从而确认芯片内部结构是否符合标准。介绍了MLCC进行破坏性物理分析过程中环氧树脂固化条件,芯片摆放方式,研磨方式以及定位技术的使用等,为MLCC破坏性物理分析提高分析效率,减少误判。

关键词:MLCC 破坏性物理分析 内部结构 环氧树脂 定位技术

引言

电子技术随着社会经济的迅猛发展,已被各个领域所使用。MLCC作为电子元器件的重要组成之一,在使用过程中经常会发生失效情况,从而对相关设备的正常运行产生严重影响。因此,为了更好的保证MLCC的正常使用需加强破坏性物理分析研究[1]。 破坏性物理分析就是DPA,英文为 Destructive Physical Analysis,,DPA的目的主要包括两个方面内容:一方面,对MLCC的内部结构进行、使用材料、工艺设计等方面内容进行检查,保证这些部分组成合理,符合质量标准。另一方面,DPA可以把问题暴露于事前,有效防止潜在质量问题而导致整体失效,可以为产品的改进提供参考依据,并对MLCC的生产状况和生产质量情况进行针对性评估。

本文重点探讨了MLCC破坏性物理分析切片环节样品制备时树脂固化条件,样品如何有效快速摆放,研磨方式以及失效分析定位技术应用,以提高MLCC DPA分析效率及准确性。

1实验材料

试验所用的工具及材料有体式显微镜,环氧树脂,固化剂,MLCC芯片,金相显微镜,磨片机,抛光粉,烘箱,镊子等。

2 DPA分析流程

MLCC的DPA分析流程主要分成5个步骤进行

1)外观目检

2)无损检测(X射线检查、超声波检查 C-SAM、红外热成像检测)

3)切片

4)金相或SEM等设备检查

MLCC体积非常小,目前最小尺寸已做到008004规格,因此切片前必须使用环氧树脂镶嵌固化后才能进行切片分析。首先将MLCC芯片按照需求排列在双面胶上,放置在平整的铁板上固定,扣上模具。分别取环氧树脂与固化剂体积比2:1,在塑料杯中搅拌至透明澄清,再倒入模具中。等到环氧树脂完全固化后,将其从模具中脱出,再使用磨片机按照感兴趣的位置进行研磨、抛光。

3 试验结果

3.1 环氧树脂的固化条件探讨

根据说明书要求,环氧树脂与固化剂按照2:1比例配置,搅拌均匀后静置数小时等待完全固化。这种静置固化方式非常影响工厂产品检验效率,为了加快固化效率,试验设计了不改变环氧树脂与固化剂配比,使用烘箱将温度设定至需要温度,探索不同温度下的固化效果。试验结果发现,条件1温度太低,30min内不能使环氧树脂完全固化,条件2环氧树脂可完全固化,条件3温度相对较高,树脂中产生大量气泡。因此选择固化温度85℃。进一步试验条件4和条件5,固化温度85℃时,固化时间分别5min,15min的效果。5min时不能将环氧树脂固化,15min可充分固化。 最终优化的环氧树脂固化条件为固化温度85℃,时间15min。

表1 环氧树脂固化条件及效果

固化温度/℃ | 固化时间/min | 固化效果 | |

条件1 | 60 | 30 | 环氧树脂未完全固化 |

条件2 | 80 | 30 | 固化充分 |

条件3 | 120 | 30 | 树脂内部产品大量气泡 |

条件4 | 80 | 5 | 环氧树脂未完全固化 |

条件5 | 80 | 15 | 固化充分 |

3.2 MLCC芯片摆放方式

MLCC由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合在一起使之形成厚度一致的巴块,再使用片式薄刀片按设计尺寸对巴块进行横向纵向切割,使其成为完全分离的独立芯片,经过高温烧结形成陶瓷芯片,再在芯片的两端封上金属层外电极,以实现所需的电容值及其他参数特性。因此对于MLCC切片分析,只有正确识别产品的叠层面与切割面,研磨切割面才能分析到内部结构设计。

对于大数量的抽样检测或新手来说,从芯片的外观识别叠层面与切割面难度比较大。一方面,如果是大数量抽样通过翻动四个面来确认需要研磨的切割面,效率比较低。另一方面,单粒失效品分析,如果识别出现误差,则有可能出现无法确认产品内部结构。利用镍本身的磁性特点,试验了普通磁铁与强磁铁对镍内电极电容芯片叠层面与切割面的识别。用磁铁吸引住电容芯片后,粘在双面胶上,再用镊子摆放整齐,固定在平整的铁板上,盖上模具,倒入配置好的环氧树脂,80℃烘箱中烘干15min后取出切片。切片后发现:普通磁体虽然可以吸引电容芯片,但是叠层面与切割面吸引力一样,叠层面与切割面还是无法区分。使用强磁铁吸引电容芯片,切割面相对叠层面更容易被吸引。试验了人工、普通磁铁、强磁铁分别识别0402规格电容芯片50pcs切割面的效果。人工识别准确率达到80%,普通磁铁准确率达到50%,强磁铁识别准确率达到95%。

3.3 研磨方式的影响

MLCC芯片由陶瓷组成,不恰当的研磨方式,可能导致瓷损,瓷体裂纹等人为缺陷发生,最终引起对结果的误判。 取外观完好的0402X7R规格MLCC芯片试验使用不同目数砂纸的研磨效果。第一步先把内部电极研磨暴露,第二第三步用更细的砂纸磨掉表面深的刮痕,最后一步再进行抛光。

表2 不同研磨方案对研磨效果的影响

第一步 | 第二步 | 第三步 | 第四步 | |

方案1 | 240 | 1000 | 3000 | 抛光 |

方案2 | 600 | 2000 | 3000 | 抛光 |

方案3 | 1000 | 2000 | 3000 | 抛光 |

试验结果发现:方案1研磨抛光后,芯片周围有明显的瓷损,原因是第一步使用240目砂纸,冲击力比较强,陶瓷周围应力释放,产生严重瓷损,后续再改用细砂纸也未能修饰,抛光后仍有明显的瓷损存在。方案2结果比方案1略优,但芯片周围仍有瓷损。方案3研磨抛光后的样品,芯片四周无明显瓷损、裂纹。说明使用不同砂纸研磨的的DPA结果有明显影响。不同规格MLCC根据瓷体硬度不同,应当选用不同的砂纸进行研磨,才能正确显示电容的内部结构,否则引起不必要的误判。

3.4 失效分析定位

目前失效定位技术已发展比较成熟, 包括红外热成像技术[2],X-ay扫描[3],超声波扫描[4]等等。这三项定位技术各有优缺点:红外热成像通过接收故障点产生的热辐射异常来定位故障点(热点/Hot Spot)位置。热辐射具有一定的扩散性,故障点通常是一个大概位置。X-Ray扫描技术依据X射线的穿透能力与物质密度之间的关系,并且差分吸收的特性可以区分不同密度的物质。因此,如果检查对象破裂,厚度不同,形状变化,X射线的吸收率不同,所得到的图像也不同,因此可以产生区别的黑白图像,对气泡,分层、裂纹、夹杂物、空洞等缺陷有效识别,但是针对电极搭连引起的短路,物质之间密度没有差别,很难识别;超声扫描技术超声波遇到与周围材质不同的物质时被反射、散射、吸收、阻挡等,返回的声波(回声)用于内部结构的成像。主要用于观察组件内部的芯片内部分层、裂纹、夹杂物、空洞等。因超声波的光学特性,对样品表面的平整度或缺陷的方向都有一定的要求,否则因为信号偏转而不能接收信息。通过了解这三项定位技术的优缺点,更加有效进行失效分析定位,从而为内部结构解剖提供方向,快速找到产品失效的根因,为制程改进提供依据,进而从根本上提高产品的可靠性。

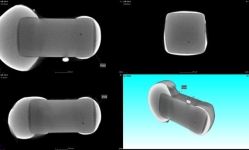

取0603失效品1pcs,体式显微镜下外观观察无明显异常。分别通过红外热成像技术,X射线扫描,超声波扫描进行定位。红外热成像定位图见图8,X-Ray定位图见图9,超声扫描定位图见图10,三项定位技术都显示端头靠近端头,样品内部有异常。按照上述优化的切片样品准备方案,用强磁铁区分样品的切割面,周围放置故障点参照物,80℃固化环氧树脂15min后,取出镶嵌样品的树脂柱,先用1000目砂纸在磨片机下研磨至故障点附近,再转换2000目进一步研磨至故障点,换上3000目砂纸磨掉深的刮痕,最后抛光处理。金相显微镜下观察失效点的失效模式,如图11,产品失效是由于内部分层导致。

图8 红外热成像定位图 图9 X-Ray扫描定位图

![]()

图10 C-SAM扫描定位效果图 图11 切片后金相分析结果

4 结语

本文探讨了MLCC破坏性物理分析过程中的样品处理方法,环氧树脂固化条件为80摄氏度15min,利用强磁铁快速区分镍内电极的切割面,以及不同尺寸不同硬度样品选用不研磨方式,以减少人为缺陷等。

利用当前红外热成像,X-ray扫描,超声波扫描三大定位技术,对失效品进行故障定位,以提高失效分析的效率,对提高产品质量,技术开发、改进及仲裁失效事故等方面具有很强的实际意义。

参考文献

[1]罗道军, 倪毅强, 何亮, 郭小童, 杨施政.电子元器件失效分析的过去、 现在和未来[J].电 子产品可靠性与环境试验,2021,39(S2)8-15

[2] 刘霞美 , 翟玉卫 , 吴爱华 , 乔玉娥 . 显微红外热成像技术在故障定位中的应用 [J]. 计算机与数字工程 ,2015(01).

[3]徐海卫,曹江萍,杜文波,周铭尧.无损检测技术在电子元器件失效分析中的应用[J].电子技术与软件工程,2018:65-66

[4]夏雷, 邹治旻, 张浩.超声显微镜在塑封器件内部缺陷检测中的应用[J].电子产品可靠性与环境试验,2020,38(3):34-39