安徽江淮汽车集团股份有限公司

摘要:本文首先叙述了发动机气门锁夹缺陷数字化研究的必要性,阐述气门锁夹压装过程产生的常见缺陷,分析现有气门锁夹缺陷检测的不足,从而提出数字化自动检测工艺,从检测机构组成、原理、质量控制方案等详细介绍了该工艺的应用。

关键词:气门锁夹 缺陷 数字化检测

1 引言

汽车发动机、变速箱等关键部件装配缺陷的检测对提升汽车整体性能至关重要。随着数字化装配技术的发展,国外已实现汽车关键部件装配缺陷三维数字化在线视觉检测。为提高我国汽车制造智能化水平,急需研究汽车装配缺陷三维数字化视觉检测技术,增强国产汽车的国际竞争力。

我公司作为应用示范单位参与产学研合作的国家重点研发计划项目《汽车关键部件装配缺陷视觉检测仪》(课题编号2018YFB2003805),经调研装配缺陷检测需求,气门锁夹压装合格率低,缺陷种类繁多且现有检测精度低,特选定发动机装配关键工序气门锁夹装配缺陷开展数字化检测应用研究,以提高产品下线质量避免不合格品流入市场。

2 数字化检测工艺的应用

2.1 气门锁夹

发动机根据工作循环及点火次序要求,需定时开启和关闭各缸的进、排气门,使得新鲜足量的空气能够及时进入气缸,并将废气按时排出气缸使发动机能够正常工作,气门锁夹位于气门与气门座之间,气门锁夹装配时要求四缸16个气门每个气门上的两片锁夹上的凸点均需卡在气门杆上对应的凹槽内,则气门锁夹安装到位。气门锁夹的作用为锁住气门,防止气门脱落撞缸,影响发动机正常工作。

2.2 气门锁夹压装缺陷及现有检测工艺

发动机生产线上锁夹一般采用全自动设备多个压头一起压装锁夹,或半自动设备单个压头单次压装2个锁夹。锁夹在压装后会产生缺陷,常见的缺陷有(1)两片锁夹均未压装到位(见图1);(2)一片锁夹压装到位,一片锁夹未压装到位(见图2);(3)一片锁夹缺失(见图3);(4)锁夹漏压(见图4);(5)锁夹压碎。

图1 两片锁夹未压装到位 图2 一片锁夹未压装到位

图3 一片锁夹缺失图4锁夹漏压

目前生产线主要采用气密性检测、二维拍照检测或人眼目测的方式检测锁夹缺陷,由于锁夹压装缺陷较多,各种检测方式均有一定弊端,检测合格率较低。

2.3 数字化检测系统

《汽车关键部件装配缺陷视觉检测仪》研发项目采用数字化检测系统对锁夹缺陷进行检测,即将锁夹缺陷通过数字的形式表现出来,更加直观以便于进行分析优化。

数字化检测系统由机器人,测量机构,抬起定位机构,线体,托盘工件,控制系统六大部件组成。测量机构固定在机器人手臂上,抬起定位机构位于线体组件的中间,托盘工件通过线体运送到指定位置,工件到位后,由RFID读写头读取托盘上电子标签内的机型信息,由抬起定位机构顶起托盘及工件定位到指定高度,通过系统集成PLC根据电子标签内的机型信息调用相应机型的检测程序,机器人驱动检测机构从零点开始将测头移动到每个指定的位置进行测检测。由工控机对检测数据进行分析判断,输出检测结果。检测完成后对合格的工件进行放行,对不合格工件进行报警,并将检测数据、检测结果和工件信息进行绑定上传MES系统,以便于进行质量分析及追溯。

2.4 检测原理

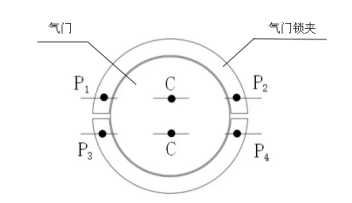

测量机构通过激光测距仪发射激光经被测物体的反射后又被测距仪接收,测距仪同时记录激光往返的时间,光速和往返时间的乘积的一半即为测距仪与被测物之间的距离。测量气门上端面至测距仪的距离为C,每片锁夹上端面两端各选取一个点,测量锁夹上端面至测距仪的距离为P1、P2、P3、P4,测点选择如图5所示,通过计算气门上端面至锁夹上端面的距离L1=C-P1、L2=C-P2、L3=C-P3、L4=C-P4,,通过判断气门上端面至锁夹上端面的距离L1、L2、L3、L4,是否在预先设置的工艺要求范围内,进而判断锁夹压装是否存在缺陷。

图5 测点示意图

2.5 验证方案

采用项目研制的工程样机对本公司2.0L柴油机平台气门锁夹装配缺陷进行示范性应用测试实验,并和现有人工及其他测试手段进行比对,进行应用方式与性能对比分析。针对同一总成准备进行重复性测试,对不同型号的总成装备进行测试,验证缺陷视觉检测仪的检测准确性、重复性和通用性。

通过对检测后结果的详细分析,综合考虑装配过程中缺陷产生的影响因素,分析不同缺陷模式下的参数差异,初步确定缺陷识别的主要参数。通过人为设置各种缺陷模式,对各项缺陷识别参数统计分析,最终确定出完整的参数判定策略,保证各种缺陷模式均能被识别。

2.6 质量控制

为提高该数字化检测系统的检测精度,需对影响检测精度的因素进行系统分析及有效控制,从而提高产品质量及该工艺的应用效果。

2.6.1 设备精度的影响

该数字化检测系统的检测机构采用机器人进行驱动,机器人的精度、工件的定位精度均直接影响检测结果。为保证检测精度,机器人在选型时需关注重复定位精度,调试前需对机器人的精度进行标定,对工件重复定位精度进行检测。机器人驱动检测机构移动至每个检测位置需确保激光与气门、锁夹上端面垂直,减小测量误差。

2.6.2 测试点选择的影响

因锁夹上端面较窄且有倒角,测试点需选择在锁夹上端面靠近端面中间的位置,避免检测点落在倒角上,导致检测结果不准确。

2.6.3合格限值设置的影响

检测合格限值设置是否合理直接关系检测结果的准确性。合格限值范围可根据产品公差进行计算理论值,由于受设备精度、工件加工精度等因素影响,需对该理论合格限值范围进行放宽,具体范围可根据批量测试收集的数据进行分析确定。

2.6.4工件状态的影响

该数字化检测系统由于是通过激光反射的原理测量距离,锁夹及气门上端面沾有油污或粘有杂质时,会导致测量不准确导致误检。在锁夹缺陷检测工位之前需对工件进行擦拭检查,从而保证检测质量。

3结语

发动机气门锁夹数字化检测工艺的应用不仅能有效的检测气门锁夹压装的各种缺陷,且将发动机气门锁夹压装缺陷通过数据的形式体现出来更加直观且有利于进行质量分析,为锁夹压装缺陷的解决提供有力的数据支撑。