61042719900****114

摘要:本项目双层钢箱梁桥空侧紧接航站楼、陆侧与旅客过夜楼相连,施工空间小。经项目综合考虑,确定双层钢箱梁桥施工需上下层同步流水施工,通过调整钢箱梁节段划分,针对性的依据起重机械及安装工艺设计临时支撑体系,经专家论证及现场实践,方案安全可行,这些施工技术的研究对于双层钢箱梁施工技术是有一定意义的。

关键词:钢箱梁;双层;临时支撑

引言:双层钢箱梁在机场项目应用不多,因此对于机场复杂结构情况下的桥梁施工技术研究较少,本文以某机场扩建工程站前双层钢箱梁为例,解决双层钢箱梁在狭小施工空间内施工的技术问题,该项目双层钢箱梁上层45.9m,下层32.15m,上下层之间依靠与墩柱对应的钢立柱支承,双层同步施工对于安装工艺流水与加工节奏要求更高。

一、双层钢箱梁施工总体思路

钢结构拟采用“工厂分段加工,现场大型机械+支架法安装”的技术路线施工,即钢箱梁在加工厂按照分段进行加工运输至现场,采用大型机械在站位在施工场地上,分段分块吊装,吊装时,分段对接口位置需要设置临时支撑。

1.1加工总体部署

钢箱梁加工以工厂分段加工、整联总拼的思路进行。

1、加工分段原则:

(1)满足节段场内场外运输限制;

(2)满足厂内加工及现场起重能力要求;

(3)尽量对称,减少现场焊接量。

2、双层钢箱梁节段划分:

桥墩处横向划分,跨内纵向划分,纵向节段宽度以箱室划分。

3、仅留最后一道面漆在现场完成,其余均在厂内完成涂装;

4、栓钉在现场焊接。

1.2安装总体部署

由于现场条件限制,钢箱梁应在加工厂由三方验收后,方可出厂,运输到现场后,不在现场堆放,直接吊装就位。钢箱梁安装支架在节段钢箱梁两端设置临时支架采用1台XGC300履带吊吊装,钢箱梁拼接后应调整位置、标高至设计要求,再进行焊接。

双层钢箱梁分为3个施工段施工依次流水施工,SP10→SP14由小桩号向大桩号(北向南)安装,SP10→SP06由大桩号向小桩号(南向北)安装,SP01→SP06由小桩号向大桩号(北向南)安装。

二、临时支撑设计

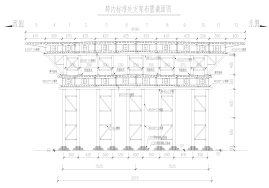

临时支撑的布置形式如下所示:

(1)双层钢箱梁临时支撑

双层钢箱梁跨内支撑架为宽度2.5m,长度与上层桥梁箱体宽度相同,示意图如下:

钢箱梁的临时支架为钢管立柱格构式支架,支架采用直径609×16mm的钢管,在支架顶部长度方向上设置双拼40a工字钢,钢立柱位置均设置于横隔板部位;

支架基础为700mm高C30独立基础,基础顶部设置预埋件与支架立柱焊接连接。支架具体位置高度将在施工时,由测量人员再复测并绘图,现场交底,确保支架位置准确。临时支撑安装拆除采用80吨汽车吊施工。

三、钢箱梁安装方法及操作要求

2.1、钢箱梁安装

钢箱梁施工接口匹配原则是确保接口匹配质量,从接口刚性强位置到刚性弱位置的顺序依次完成匹配。钢箱梁接口匹配控制程序为:

起吊钢箱梁与前一段平齐![]() 对齐主腹板(横梁)、主隔板(纵梁)

对齐主腹板(横梁)、主隔板(纵梁)![]() 安装顶板对拉螺栓、临时连接件

安装顶板对拉螺栓、临时连接件![]() 测量箱梁高程及轴线

测量箱梁高程及轴线![]() 调整箱梁前端高程及轴线

调整箱梁前端高程及轴线![]() 安装底板对拉螺栓、临时连接件

安装底板对拉螺栓、临时连接件![]() 测量主梁前端高程及轴线

测量主梁前端高程及轴线![]() 调整箱梁前端高程及轴线至设计位置

调整箱梁前端高程及轴线至设计位置

钢箱梁吊装就位时,由施工控制小组提供梁段精缺匹配高程,将梁段精确定位。梁段精确匹配高程误差控制在2mm之内。

钢箱梁就位后经测量校正后,加设马板进行固定,待焊接完成后拆除马板。

2.2、桥梁线形及标高控制

为保证钢箱梁线形,钢箱梁深化设计阶段在跨间按设计考虑预拱,并在工厂胎架上进行1:1预拼装,安装前核对钢箱梁支座位置及标高。钢构件进场前,根据设计图纸再次对支座进行复测,有问题查明原因及时与设计协商,在工厂内处理。

2.3、钢箱梁焊接

1、总体焊接顺序

双层钢箱梁安装焊接有别于单层钢箱梁,因本工程施工条件限制,上层桥与下层桥同步流水安装,上下层同步完成一跨之后,先焊接墩顶横梁,后从跨中向两侧焊接箱体。

2、工地焊接

a)工地焊接特点

本工程钢箱梁的工地焊接工作量主要包括:顶板纵缝、环缝平对接,底板纵缝、环缝平对接,腹板的环缝立对接,隔板与腹板的T型角焊缝,挑臂腹板和下翼缘与腹板的焊缝。

从工位上分析:顶板焊缝在桥面施工,做好临边防护工作,就和地面施工工位相近;底板和外腹板焊缝在箱梁内部施工,做好箱内照明和通风工作,其施工工位也和地面相近;

从施工环境分析:顶板焊缝和外腹板焊缝在箱梁外面,受外界环境影响较大。施工中在桥面搭防护棚可遮风挡雨,同时加强除湿可保证局部环境满足焊接施工要求,保证焊接质量。

根据本桥工程钢箱梁构造和施工上的特点,提前进行工地焊接工艺试验评定,取得重要参数和经验,并经业主、监理、设计和专家组审查、批准后方可实施。实施工地焊接工艺必须严格,不可任意修改。

b)工地焊接顺序

a.钢箱梁工地焊接顺序

梁段就位、固定经检查合格后,按照腹板、底板、顶板的顺序进行焊接,以保证箱梁线型。

本工程现场的焊接顺序如下所示:

横向分段焊接顺序图

梁段桥位顶板焊接采用CO

2气体保护半自动焊与埋弧焊相结合的方法;腹板、底板、嵌补件采用CO2气体保护半自动焊接;

焊接原则为:对称于桥轴线两侧同步焊接焊接,中间腹板、两侧腹板、底板、顶板(先中间后两边)、腹板环口嵌补件、底板环口加劲嵌补件、顶板环口嵌补件对接焊缝、角焊缝的顺序进行焊接。

四、钢箱梁卸载

4.1卸载条件

1、根据设计图施工流程说明,本工程临时支撑卸载条件为:钢箱梁架设完毕后,将各制作段焊接在一起,形成整体后,方可撤出临时支撑。

2、支座位置,压重混凝土施工完毕,并报验合格。

3、对成桥线性进行测量检查,且数据符合设计及规范要求,并上报监理单位;

4、检测资料等已整理成册,并经监理工程师签字确认;

5、根据审批后的方案,对施工人员进行了明确交底,均需有交底人、接收人和安全员的签字,三方签字后严格按照安全技术交底内容实施。

6、现场场地、封路措施和条件已达到拆除要求。

4.2钢箱梁卸载方案

卸载总体思路为:先上层,后下层,先边跨,后中跨。

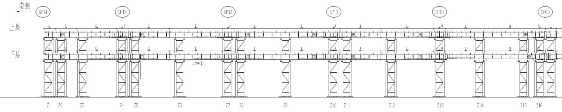

为方便卸载,临时支撑编号如下:

SP09-SP14临时支撑

卸载时,对称的两组支撑为一个批次,一个批次内的支撑调节短柱采用依次卸载的方法。

五、安全保证措施

1、吊装区域使用路锥连杆警戒,上下桥面安装装配式安全通道,钢箱梁吊装前安装临时栏杆并拉设安全绳,并随着构件的依次安装进行位置调整,确保临边作业安全,同时横向钢箱梁吊装完成后在两侧安装固定式栏杆,高度1.2m。

2、使用气瓶防倾倒装置及电焊机防护装置,焊接作业防护及有害气体监测:箱体内焊接使用抽排烟装置,对有限空间作业进行公示,作业人员佩戴防尘面罩,实时进行有害气体监测。

结论:综上所述,双层钢箱梁施工方案是可行的,但是施工管理人员必须做好各项施工准备及安全措施,确保各个项目负责人明确自身管理职责,并且在出现触电、火灾、起重伤害、高空坠落、有限空间伤害等应急状况后能够保障施工人员的生命安全。

参考文献:

[1]熊建武、刘世艳,双层多幅钢箱梁桥在城市快速路中的应用[J].市政技术,016,034(0z2) - 94~97

[2]陈绍钦,钢箱梁现场吊装施工技术[J].黑龙江交通科技,2019,042(002) - 115~116

[3]侯焕娜、张献伟、宋建学,钢箱梁临时支架设计分析[J].河南城建学院学报,2018,027(005) - 1~7

[4]刘军安、李鹏、乐俊,机场站前高架桥与轨道交通和桥下停车楼共建施工技术[J].施工技术,2018,047(003) - 77~79