沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034

空装驻沈阳地区第一军事代表室,辽宁 沈阳 110034

摘要:H型结构零件热处理变形难以控制,采用传统的校正方式,难以保证H型结构零件型面和腹板面的平面度以及零件整体的对称度。根据H型结构零件的结构特点,采用专用的热处理校正工装和全新的装夹方式,在加热状态下对H型结构零件进行热校正,既可以有效的对零件型面和腹板面进行校平,又能改善零件整体的对称度,是一种校正H型结构零件变形的有效方式。

关键词:H型结构,校正工装,热处理变形

1 前言

热处理过程中的变形是不可避免的[1]。美国金属学会向能源部提交的国际研发计划中,提出的目标之一就是“努力达到热处理零件的零变形和最大限度的均匀性”[2]。对于航空工业等高精度制造领域,如何控制并补救零件在热处理过程中产生的变形,是亟待解决的技术难题。本文以飞机大尺寸复杂结构承力件常用的H型结构为研究对称,利用专用的热处理工装,采用热校正的方法解决这类结构零件热处理后变形问题。

2 H型结构零件的常见变形

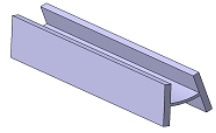

H型结构由两侧厚型面和中间薄腹板面组成(见图1),具有侧向刚度大、抗弯能力强,在相同截面负荷下,比其它结构可减重约15%~20%的优点,是飞机大尺寸承力部件的常用结构[3]。在实际应用中,H型结构零件热处理后变形很难满足设计要求,主要原因如下:1.H型结构制件通常为大尺寸焊接件,结构复杂,变形控制困难。2.H型结构件通常为承力件,多用超高强度钢制造,受零件最大淬透尺寸限制,无法制造有效的淬火工装限制零件变形。同时,超高强度钢淬火后强度明显提升,校正难度大,风险高。3.H型结构本身就具有侧向刚度大、抗弯能力强的结构特点,一旦变形,难以校正。

图1 H型结构示意图

H型结构零件,尤其是具有焊缝的H型结构零件,淬火后变形通常比较复杂,但将变形分解,大体可分为两类:1零件整体产生侧向弯曲变形(见图2);2.零件截面产生H形向A形的过渡变形(见图3)。

图2 侧弯变形 图3 截面变形

3 常用校正方法

3.1 压力校直法

压力校直法是在零件伸长边(即弯曲零件的凸起面)的最高点施加静压力,使原伸长边受压力缩短,而原缩短边受拉应力伸长的校正方法[4]。该校正方法的基本操作见图4,可在零件室温、整体加热和弯曲部分局部加热的状态下进行,即通常所说的冷压校正和热压校正。在压力加载过程中应注意:将凸起部位压平后要继续施加压力,使原凸起部位向相反方向变形,反变形量要根据零件的变形和强度决定。

图4 压力校直法操作示意图

3.2 反击校直法

反击校直法是在零件缩短边(即弯曲零件的凹面)的最高点,采用连续锤击的方式,使该处的压应力得以松弛,又由于底面垫板受力后对零件的反作用力,使凸起一面的拉应力得以松弛,从而起到校直的作用。

4 H型结构零件校正方法

4.1 常用方法校正H型结构零件的技术难点

H型零件的结构特点限制了其不适合采用反击校直法进行校正,而采用压力校直法又有如下难点:①采用静压力对H型结构件的一侧型面施加载荷进行校正,容易导致型面产生偏摆变形或局部凹陷;②将H型结构件两侧型面中间的槽口用垫块塞实再施加压力,可以防止零件型面产生偏摆变形或局部凹陷,但会增加零件的截面厚度,从而大幅度提升零件抵抗变形的能力,增加校正难度;3.H型结构件的腹板变形及两侧型面的对称度无法校正。

4.2 采用热处理工装校正H型结构零件的方法

4.2.1 热处理工装设计

针对校正H型结构零件的技术难点,参考钛合金稳定化热处理工装,设计一款专用结构的热处理工装,通过工装装夹,在低于零件回火或退火的温度下进行热校正。

热处理工装由支撑块、底板、压板、垫片、楔块、口框组成。支撑块与底板连接整体呈凸形结构,支撑块宽度小于H型零件两侧型面内缘槽口宽度。垫片厚度尺寸不为一,但至少要保证单个垫片厚度或多个垫片累积厚度与零件槽口和支撑块之间两侧等分的理论间隙值相同或略小。压板宽度与支撑块相同或略宽。首尾两端和中间需要位置设置口框,并配备垫块、楔块、用于打紧零件。工装示意图见图5。

图5 热处理工装示意图

4.2.2 工装装夹方式

工装要根据零件实际变形和具体形状灵活装夹,具体操作流程如下:①确定当零件与工装理论中心线重合时,零件两侧型面的理论位置和型面与支持块的理论间隙。②将零件装入热处理工装,下腹板面与支撑块接触,上腹板面放置压板,凸起一侧型面推向支撑块。③闭合口框,楔入压板上方的楔块,楔块带紧即可,要同时保证零件能够在水平方式移动以及腹板面不产生弯曲。④在零件凸起一侧型面凸起点位置处楔入楔块,将型面内缘继续向支撑块贴近,使对侧型面内缘与支撑块间隙增大,保证对侧型面内缘位置整体超出理论位置,具体视零件变形情况确定。⑤在零件凹曲一侧型面内缘的凹点位置处,垫与工装支撑块间隙等厚垫片,并用楔块楔紧。⑥在零件凹曲一侧首尾两端按理论位置放置垫片,并用楔块楔紧,使该侧变形由凹曲变为凸起(即型面整体产生反向变形)。同时,对称型面也产生相应的反向变形。⑦在零件原凸起一侧首尾两端按理论间隙尺寸放置垫片,并用楔块楔紧。若间隙不够,可将该侧原凸起点位置处得楔块继续楔入,增加间隙尺寸直到可按理论位置放置垫片为止。⑧将原凸起点位置与支撑块间的间隙用垫片塞实,并用该处楔块楔紧。同时将压块上方的楔块楔死。装夹过程中零件变形及工装加工位置见图6。

4.2.3 热处理温度

零件装夹后要在加热条件下进行稳定化。这样既可以降低零件屈服强度利于校正,又可以消除应力。值得注意的是,加热温度要低于材料退火或最终回火温度,又要远离回火脆性区,具体温度要根据零件材料和要求的热处理性能确定。

图6 装夹过程示意图

(实心方框为支持块。虚线为当零件和支撑块中心线重合时,型面内缘的理论位置。曲线为H型零件型面。箭头为加力位置和方向。)

5 结论

采用工装装夹的方式校正H型结构零件变形的基本原理与压力校直法相同,可以有效解决压力校直法校正H型结构零件的技术难点。首尾两侧按零件与支持块理论中心线重合的间隙固定,采用打夹的方式将零件固定在工装上,并形成反向变形。再利用低于零件材料退火或回火的稳定进行加热校正,既校正了零件两侧型面和腹板面的平面度,又能有效改善零件的对称度。

参考文献

[1] 俞铭.金属热处理常见工艺技术五百种与质量缺陷分析防治及最新标准应用、常用参数速查实用手册[M] .北京:北方工业出版社,2006.

[2] G.E.Totten,“Heat Treating in 2020:What are the Most Critical Issues and What will the Future Look like?”[J].Heat treatment of Metals,2004,31(1):1-3.

[3] 李浩.大型H型钢矫直变形过程中残余应力形成机理研究[D] .内蒙古:内蒙古科技大学硕士学位论文,2012。

[4] 吴元徽.热处理工(中级)[M].北京:机械工业出版社,2006.