(航空工业庆安集团有限公司,陕西 西安710077)

摘要:目前航空制造领域常用的轴承收口类标准共9种左右,不同标准对应不同的工艺控制要求、对应不同的零件设计图纸要求、对应不同的工装设计要求。对不同轴承需检测哪些参数?如何规范编制工艺规程?如何提高审设计图的质量?如何快速准确判断工装的可用性?是工艺人员需要面对的问题。本文通过对常见轴承收口标准进行解析,各检测参数的解析,结合车间轴承收口专家多年操作经验,研究出航空制造行业轴承收口工艺方法,研究出不同收口标准对应的工艺、常见工艺审图问题、工装设计问题、便于规范轴承收口工艺、工艺审图,对轴承收口工艺设计具有很好的指导和规范意义。

关键词:标准解析 检测参数 工艺模版 工艺审图

目前航空制造领域内常用的轴承收口类标准共9种左右,其对应的工艺规程编制要求、设计图纸对轴承收口处的要求、收口工装及检测工装设计要求等基本靠工艺人员和设计人员的经验,缺少规范化、标准化的指导文件,缺少系统性、规范性的研究。目前能查阅到的涉及轴承收口的国内外资料很少,仅在轴承生产厂家说明书那里能找到部分简单说明,但不全面、不规范,不能有效指导生产现场进行轴承收口加工。尤其此类手工作业工种,如果工艺规程对轴承收口指导性不明确,很容易造成质量隐患,且该质量隐患很难及时发现,只有在后期轴承使用过程中才会逐渐暴露出来,表现为轴承松动、轴承轴向窜动、轴承脱落等等,因此,对航空制造领域中的轴承收口工艺必须深入进行研究。

1. 轴承收口标准

1.1收口分类:

轴承压装收口类标准目前常见的有HB 0-37-A/B/C、HB0-37-2003、0CT103841-76 、AVIC-02339、Y21-JT932-001C 、上海轴承研究所标准等,按收口部位,收口标准可分为两类:翻零件类收口和外翻轴承类。

1.1.1翻零件类收口:

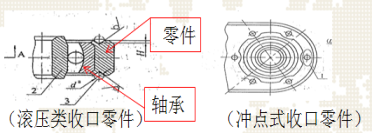

常见的标准有HB 0-37-A/B/C、HB0-37-2003[1]、 0CT103841-76 ,此类收口方式是通过专用收口工具在零件上进行滚压或冲点进行收口来包裹住轴承(见图1)。

图1 冲点、滚压收口示意图

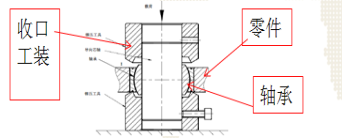

1.1.2外翻轴承类收口:

常见的标准有AVIC-02339、上海轴承研究所标准、Y21-JT932-001C 、NAS0331-2013,此类收口方式是轴承上自带环槽,通过专用收口工具挤压轴承环槽包裹零件上孔口倒角的方式进行收口,该收口方式分两种类型(见图2、图3)[4]。

图2 模压式外翻轴承收口类示意图

图3 滚碾式外翻轴承收口类示意图

1.2收口标准:

1.2.1翻零件类收口[3]:

1)HB0-37- B:该标准为老标准,按照标准要求测量内容为:h(安装对称度, 安装时要求测量,收口后不再测量,小h可以根据标准适度放大),10倍放大镜测量裂纹毛刺等,按照图纸要求测量灵活性(根据轴承类型分为手动和借助工具),工艺规程中收口工序增加注语“收口后保证轴承倒角处完全包裹”(该条不做检测要求.零图中另有要求除外)。该标准需准备工装清单为:压装工装,收口工装。

2)HB0-37- A/C:该标准为老标准,按照标准要求测量内容为:h(安装对称度, 安装时要求测量,收口后不再测量,小h可以根据标准适度放大), H(收口深度),10倍放大镜测量裂纹毛刺等,按照图纸要求测量灵活性(根据轴承类型分为手动和借助工具),零图中另有要求除外。该标准需准备工装清单为:压装工装,收口工装。

3) HB0-37-2003:按照该标准要求,需要测量内容为:h(安装对称度,安装时要求测量,收口后不再测量,小h可以根据标准适度放大),H(收口深度),10倍放大镜测量裂纹毛刺等,摆动扭矩及β(从标准对应轴承表中可查出),转动扭矩(从标准中可查出),轴向位移(从标准中查出对应的力和位移值),轴向游隙。

该标准需准备工装清单为:压装工装,收口工装,摆动力矩转接头+力矩扳手,转动力矩转接头+力矩扳手,轴向位移转接头+测量轴向位移工装,轴向游隙转接头+测轴向游隙专用工装.

注: ①轴承带粘圈的不用测轴向游隙(从轴承样本上判断).

②查摆动扭矩和转动扭矩时,必须要求轴承型号完全对应,如果发现无法对应的需从《航空滚动轴承通用规范》将常用轴承新旧对照。如果还是无法找到对应关系就要让设计明确测量项目和测量值。

4) 0CT103841-76 :测量要求同HB0-37-2003.

1.2.2外翻轴承类收口[3][4]:

1)上海轴承研究所标准[2]:该标准为上海轴承研究所编制的作业指导书,仅限于轴承 RE6RT2、RL10RT2、RL8RT2的收口,按照该标准,检测内容为:启动力矩(标准里面规定有力矩值的计算方法)、轴向位移(根据标准查出轴向位移力和位移值).该标准需准备工装为:压装工装,收口工装,启动力矩转接头+力矩扳手,轴向位移转接头+测量轴向位移专用工装。

2)Y21-JT932-001C,按照该标准需测量的内容为:安装工序检测安装对称度,收口后检查 :轴向位移,启动力矩,收口后轴承处的缝隙T,灵活性检查,10倍放大镜检查裂纹毛刺。 该标准需准备工装为:压装工装,收口工装,启动力矩转接头+力矩扳手,轴向位移转接头+测轴向位移专用工装.

3)AVIC-02339/NAS0331 该标准检测内容为:轴向位移,启动力矩,收口后轴承处的缝隙T,灵活性检查,10倍放大镜检查裂纹毛刺,有无过压现象等。

2 轴承检测参数解析及常见检测内容:

2.1检测参数解析:

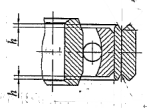

1) h-轴承座与轴承的高低差(见图4)。要求轴承在轴承座内必须是在中心位置,以保证收口质量。

1.

图4 h测量示意图

2) H(或H1)-轴承收口后的压窝深度(见图5)。收口深度足够才能够保证收口质量。

![]()

图5 H(H1)测量示意图

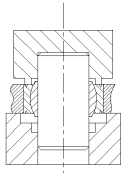

3) 轴向位移(见图6)。轴承在轴承座内不应有轴向移动。

图6 轴向位移测量示意图

4) 轴向游隙(见图7)。轴承内圈和外圈之间的活动量大小。

图7 轴向游隙测量示意图

5) 摆动灵活性(见图8)。在一定的力矩下轴承内环可以旋转一个角度。

图8 摆动灵活性测量示意图

6) 旋转灵活性(见图9).在一定的力矩下轴承内环应能旋转一周。

图9 旋转灵活性测量示意图

7) 无载启动力矩。类似于旋转灵活性,常用与上海轴承研究所外翻自润滑轴承。

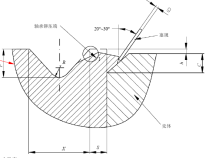

8) 翻边后与轴承座的间隙g(见图10)。常见于外翻轴承。

图10 间隙g测量示意图

9) 外观检查。

10)检查收口任一部位不应有裂纹、毛刺。

2.2 常见检测内容:

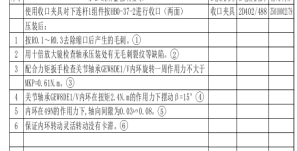

2.2.1旧标准轴承压装和收口控制参数

表1 轴承收口旧标准对应压装和收口控制参数

标准号 | 压装控制参数 | 收口控制参数 |

HB 0-37-B | 序号1 | 序号9 |

HB 0-37-A/C | 序号1 | 序号2,9 |

补充说明:1)对于图纸要求的灵活性要求不做定性检测。2)灵活转动明确:用手转动轴承内环,应能灵活转动,无卡滞。3)能转动(一般是带毛毡轴承)明确:可以借助工具实现内环转动。4)上表中的序号1,9按本文2.1条中的说明序号,下面表中序号XX等同理,不再阐述。

2.2.2新标准轴承压装和收口控制参数

表2 轴承收口新标准对应压装和收口控制参数

压装控制参数 | 收口控制参数 | |

HB 0-37-2 | 序号1 | 序号2,3,4,5,6,9 |

HB 0-37-4-1 | 序号1 | 序号2,3,4,5,6,9 |

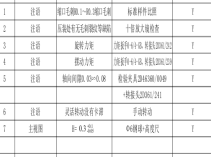

2.2.3根据轴承类型分类明确压装和收口控制参数

表3 按轴承类型分类确定对应压装和收口控制参数

轴承类型 | 压装控制参数 | 收口控制参数 |

自润滑 | 序号1 | 序号2,3,5,6,9 |

外翻自润滑 | / | 序号3,7,8,9 |

内圈可拆卸 | 序号1 | 序号2,3,4,9 |

内圈不可拆卸 | 序号1 | 序号2,3,4,9 |

3 轴承压装收口工艺研究[5]:

3.1收口零件类工艺研究

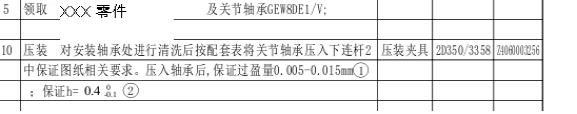

图10 轴承压装工序卡片编制模板

图11轴承收口工序卡片要求示例 图12轴承收口检测页要求示例

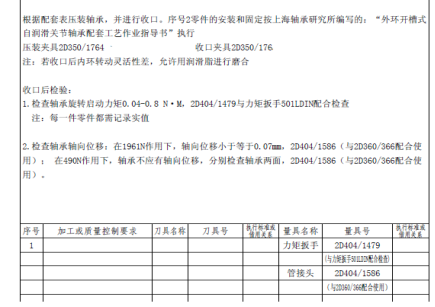

3.2外翻轴承类工艺研究

根据上海轴承研究所标准设计标准化收口工艺如下:

图13 外翻轴承收口工序卡片要求示例

4工艺审查阶段常见问题分析

4.1根据轴承类型设计收口标准:

1)外翻轴承的设计图纸标准不能为HB0-37-2013或者HB0-37-B/C翻零件标准,必须为外翻轴承标准。

2)翻零件的轴承类型是否在HB0-37-2003或OCT103841-76 摆矩表格中,如果没有需要设计给出检测参数。

3)翻轴承的轴承类型不是RE6RT2,RL10RT2,RL8RT2其中之一的,设计标准不能是上海轴承研究所标准,需要设计重新明确标准,如果无法给出标准,需设计重新明确启动力矩和轴向位移的测量力值。

注:判断翻轴承和翻零件的依据是:a.主要通过轴承来判断,轴承为带环槽的为翻轴承的。b. 轴承上带倒角没有沟槽的为翻零件的。

4.2 确定零件结构及尺寸:

1)如果轴承为外翻轴承的按照标准要求零件孔口需要带孔口倒角,扁的厚度与轴承厚度完全一致;

2)对零件的孔口倒角,零件压装轴承处两端面的尺寸,孔径尺寸需根据轴承标准一一对应. 注:翻零件的零件孔口不能有倒角,零件扁必须高出轴承;

3) 零件上带环槽的确定环槽尺寸是否符合标准,尤其是角度方向,角度值,环槽深度和环槽直径值;

4)HB0-37-2标准中轴承压装h或者H值,设计对零件两扁厚度如果加厚了,但是对h或H值没有加深,会导致轴承压装后h无法保证、压装后零件与轴承端面不对称或者H无法保证。这种情况要建议设计改为要求轴承两端面对零件两端面的对称度,代替h,对H值必须相应增大,通常要求设计进行更改,h数值为0.2或0.25,如果太深则无法完全包裹轴承;

5)对于外翻轴承类零件,应要求设计控制零件孔口倒角尺寸或由工艺在工艺规程中压缩零件孔口倒角大小,避免翻边不充分。

5 工装图纸审查注意要点

1) 翻轴承类的工装,收压处角度必须满足avic-02339;

2) 冲点以及滚压处工装设计深度必须大于图纸中深度要求;

3) 收口和安装工装需要带有心轴,进行引导;

4)收口类工装在零件孔口倒角接触处,必须增加倒角,避免收口时与零件孔口处干涉;

5)测量轴向位移的工装,如果轴承端面测试面过小,应改为压力机上用衬套类工装测量,不能在2D360/366 上测量。

6结语

本文通过对航空制造领域常见轴承收口类标准进行分类解析,对轴承各检测参数进行解析,再结合生产现场轴承收口专家几十年操作经验,研究出了各类轴承对应的工艺方法。本文通过研究出各轴承收口标准对应的标准化工艺,工艺审查阶段对设计图纸和工装设计图纸的注意要点,来达到规范轴承收口类工艺设计,保证轴承收口类零件设计图纸和工装图纸准确性的目的,对航空军工制造领域轴承收口类零件图纸设计、工艺设计、轴承压装和收口工装设计具有很强的参考和指导意义,对提高航空制造行业轴承收口质量、提高轴承的服役性能和航空飞行器的机动性、可靠性具有很重要的价值。

参考文献:

[1]轴承的安装与固定标准HB 0-37-A/B/C,HB0-37-2003, 0CT103841-76 ,AVIC-02339,Y21-JT932-001C ;

[2]上海轴承研究所轴承样本;

[3]李春刚,郭辉等,轴承安装与固定的工艺参数研究,机械工程师,2020年第3期:96-97.101;

[4]金莉,钟旭,一种旋转式收口工具的设计研究,数码设计,2017年第2期:60-61;

[5]胡忠会,刘国光,关节轴承的安装与固定,航空标准化与质量,2013年第2期;

作者简介:

林春秧(1985-),女,本科学历,工程师。主要研究方向/工作情况:从事结构件数控加工工艺研究工作 。Tel: 15829787080