中石化胜利石油工程有限公司管具技术服务中心 山东东营 257100

摘要:本文对埕北某井由于钻杆内涂层脱落造成两次定向仪器故障,被迫起钻事故分析,详细介绍了钻杆内涂层脱落情况,对原因分析,找出环境、温度和钻井液是钻杆内涂层脱落的主要原因,为该类事故提供理论依据。

关键词:埕北某井 钻杆 内涂层内涂层脱落

2020 年 8 月 11 日,某钻井平台承钻埕北某井,由于钻杆内涂层脱落造成两次定向仪器故障,被迫起钻。该钻杆外径为 101.6mm,钢级为 S135,扣型为 WMDS38,内涂层材料为 WT300,生产厂家为某钻具有限公司。我们对某钻井平台承钻埕北某井钻杆内涂层脱落原因进行分析。2 根失效钻杆、1 根同批次未下井钻杆及 1 桶钻井液泥浆于 2020 年 10 月 12 日送到检验所。

1事故概况

2020 年8月11日 01:30 某钻井平台承钻埕北某井开始三开钻进,至8月11日 10:00,测斜失败(从 4524.56m 钻进至 4565m,无固相泥浆,密度1.05g/cm3,粘度 49s),循环起钻。

起钻检查定向仪器发现测斜失败原因为:钻杆内涂层脱落严重,堵塞定向仪。为了防止定向仪器再次被脱落的内涂层堵塞,在下修整井底钻具组合时倒换钻具将剩余未下过井的钻具全部下井充分循环冲洗,之后起出钻具,发现回压凡尔虽未完全堵塞,但积累了大量的内涂层。随后再次下入三开钻进钻具组合,至 2020年 8 月 15 日 15:00,恢复钻进。

第二次,于 2020 年 8 月 20 日 01:00 开始配三开钻具组合、下钻,至 8 月 20 日 20:00 下钻至井底 4719.2m。缓慢开泵至正常循环排量 16.7L/s,泵压 17.5MPa,循环 3 分钟后,泵压突然升高至 38MPa,司钻立即停泵,泵压逐渐回零;随后缓慢开泵至 8.3L/s,泵压15MPa,循环冲洗两小时后起钻,起出后检测发现,泵压升高、循环不畅原因是由于内涂层脱落碎片堵塞钻头水眼。钻杆相关数据见表 1。两次仪器故障,涂层碎片如图 1~图 3 所示(委托方提供)。

表1钻杆相关数据

堵仪器次数 | 井深 | 温度 | 扭矩 | 悬重 | 转速 | 排量 |

第一次 | 4565m | 150℃ | 17kN.m | 131t | 50+螺杆 r/min | 18.3L/s |

第二次 | 4719.2m | 155℃ | 17kN.m | 135t | 40 r/min | 16.7L/s |

图1第一次仪器故障,在定向接头内取出的内涂层碎片图

图2第一次仪器故障,内涂层在定向接头内,还未取出的涂层碎片

图3第二次仪器故障,堵塞接头内取出碎片总量

为了研究分析钻杆内涂层脱落原因,挑选了同批次,同井次钻杆送实验室检验分析。

2失效涂层宏观形貌分析

所送的 3 根钻杆的宏观形貌如图 4 所示,其中 1#为未下井的同批次钻杆, 2#、3#为失效钻杆。

所送的 3 根钻杆的宏观形貌如图 4 所示,其中 1#为未下井的同批次钻杆, 2#、3#为失效钻杆。

图4送检的3根钻杆宏观形貌图

对 9 米长的 3#失效钻杆中部进行火焰切割,在锯床上切除火焰热影响区。取外螺纹接头端(自外螺纹接头端部)3 段、内螺纹接头 3 段(去掉含耐磨带的内螺纹接头),共 6 段,分别为 3-1、3-2、3-3、3-4、3-5、3-6,每段长度 500mm, 取样位置图如图 5 所示。

对 9 米长的 3#失效钻杆中部进行火焰切割,在锯床上切除火焰热影响区。取外螺纹接头端(自外螺纹接头端部)3 段、内螺纹接头 3 段(去掉含耐磨带的内螺纹接头),共 6 段,分别为 3-1、3-2、3-3、3-4、3-5、3-6,每段长度 500mm, 取样位置图如图 5 所示。

图53#失效钻杆取样位置示意图

将 6 段 500mmm 小段,对半剖开,观察其内涂层脱落失效形貌。如图 6 所示,钻杆外螺纹接头、钻杆加厚区及其附近正常管体区域内涂层脱落最严重, 呈局部脱落形貌;距外螺纹端 500mm-1500mm 范围内(圈红区域),内涂层呈成片脱落形貌。内螺纹端自耐磨带消失区至管体 1500mm 区域未发现内涂层脱落现象。内涂层表面有一层白色的颗粒物。内涂层脱落部位露出的钻杆基体呈锈蚀形貌。

图6钻杆内涂层脱落失效形貌

3同批次未下井钻杆内涂层性能检测

3.1漏点检测

对送检的未下井的同批次钻杆进行取样检测。因火焰切割取样时,造成钻杆公接头(外螺纹端)、母接头(内螺纹端)内涂层火焰灼伤,故去掉火焰切割热影响区部分(火焰切割热影响区范围至少 1500mm),仅对未灼伤的钻杆内涂层进行检测。

将未下井同批次钻杆中部 2 段 500mm 管段对半剖开,涂层无破损、无划伤、无凹陷、无变形,平整均匀、光滑,无气泡、桔皮和流淌等缺陷,颜色均匀,无暗泡、无麻点等。

采用 Porotest7 漏点检测仪,依据 SY/T 0544-2016 《石油钻杆内涂层技术条件》对未下井的同批次钻杆内涂层进行电火花检漏,如图 7 所示,未发现漏点,符合 SY/T 0544-2016 《石油钻杆内涂层技术条件》标准要求。

![]()

![]()

3.2干膜厚度检测

图7钻杆内涂层漏点检测图

![]()

采用 Minitest 涂层测厚仪,依据 SY/T 0544-2016 《石油钻杆内涂层技术条件》对未下井的同批次钻杆内涂层进行涂层厚度检测,如图 8 所示,涂层厚度位于 214μm~225μm,涂层厚度均匀,符合

SY/T 0544-2016 《石油钻杆内涂层技术条件》标准要求的粉末涂层厚度(管体)150μm~400μm。

![]()

3.3附着力检测

图8钻杆内涂层干膜厚度检测图

![]()

依据 SY/T 0544-2016 《石油钻杆内涂层技术条件》附录 A,对未下井的同批次钻杆内涂层进行附着力检测,如图 9 所示,采用刀刃锋利的尖刀在涂层管体长度方向上平行切割出两道切痕,间距 2mm~3mm,每道长约20mm~30mm。切割时尖刀与涂层垂直,且平稳无晃动。切痕穿透涂层到达钻杆基体,用尖刀从切痕部位挑涂层。经检测,发现不能从钻杆基体挑起涂层,涂层附着力为 A 级,符合 SY/T 0544-2016《石油钻杆内涂层技术条件》标准要求。

![]()

图9钻杆内涂层附着力检测图

3.4抗弯曲性能检测

从未下井的同批次钻杆管体上截取 3 块 200mm×25mm×钻杆管体原厚度试样,采用 QWG-30 弯曲试验仪,依据 SY/T 0544-2016《石油钻杆内涂层技术条件》附录 D,对未下井钻杆内涂层进行涂层抗弯曲性能检测,2.5°弯曲试验后, 涂层无裂纹,如图 10 所示,符合 SY/T 0544-2016《石油钻杆内涂层技术条件》标准要求。

图10钻杆内涂层抗弯曲性能检测后形貌

![]()

3.5耐磨性能检测

从未下井的同批次钻杆管体上截取 2 块长约 150mm,宽(周向弧长)120mm 的钻杆管体原厚度试样,采用 1700 型落纱试验机,依据 SY/T 0544-2016 《石油钻杆内涂层技术条件》附录 E,对未下井钻杆内涂层进行耐磨性能检测,耐磨性能检测后试样形貌如图 11 所示。

图11钻杆内涂层耐磨性能检测后形貌

经检测,该 WT300 钻杆内涂层耐磨值为 2.9L/μm,2.7L/μm,均大于 2.0L/μm,符合 SY/T 0544-2016《石油钻杆内涂层技术条件》标准要求。

3.6耐化学介质腐蚀性能检测

从未下井的同批次钻杆管体上截取 9 块长度大于 50mm,宽约 50mm 的钻杆管体原厚度试样,每 3 块为 1 组,每 1 组分别浸泡在 10%HCl 溶液中、10%NaOH

溶液中、10%NaCl 溶液中,浸泡 7 天后,观察涂层形貌,如图 12 所示,涂层均无变化。

10%HCl 溶液浸泡 7 天后

![]()

10%NaOH 溶液浸泡 7 天后

10%NaCl 溶液浸泡 7 天后

图12钻杆内涂层耐化学介质腐蚀后形貌

3.7耐高温高压性能检测

从未下井的同批次钻杆管体上截取 6 块试样在高温高压釜中进行耐高温高压试验,试验条件见表 2,试验结果见表 3,试验后涂层形貌如图 13、图14 所示。

表 2耐高温高压性能试验条件

试验温度 (℃) | 溶液 | 时间 (h) | 总压 (MPa) | pH 值 |

107 | 水、甲苯和煤油等体积比混合 (试样 2/3 浸入液体中) | 16 | 35 (CO2 加压) | / |

148 | NaOH 溶液 (试样完全浸入液体中) | 24 | 70 (N2 加压) | 12.5 |

表 3耐高温高压性能试验结果

![]()

总压 (MPa) | 试样编号 | 试样尺寸 | 试验结果 | SY/T 0544-2016 标准要求 | |

长 (mm) | 宽 (mm) | ||||

35 | 1# | 60 | 65 | 涂层无气泡、附着力不降级 (如图 13 所示) | 试验后涂层无气泡、附着力不降级 |

2# | 60 | 65 | 涂层轻微变化(轻微气泡) (如图 13 所示) | ||

3# | 55 | 90 | 涂层中度变化(中度气泡) (如图 13 所示) | ||

70 | 4# | 60 | 65 | 涂层无气泡、附着力不降级 (如图 14 所示) | 试验后涂层无气泡、附着力不降级 |

5# | 60 | 65 | 涂层无气泡、附着力不降级 (如图 14 所示) | ||

6# | 60 | 65 | 涂层无气泡、附着力不降级 (如图 14 所示) | ||

图13钻杆内涂层耐高温高压(35MPa试验条件)性能检测后形貌后涂层形貌

图14钻杆内涂层耐高温高压(70MPa试验条件)性能检测后形貌后涂层形貌

由图 13 可见,经 35MPa 试验条件(涂层试样 2/3 浸入水、甲苯和煤油等体积比混合溶液中,试温度为 107℃,CO2 加压至 35MPa,试验时间 16 小时)后, 涂层试样出现 3 种不同的结果:1#试样涂层无变化,附着力未降级,2#试样涂层轻微变化(轻微气泡),3#试样涂层中度变化(中度气泡)。

由图 14 可见,经 70MPa 试验条件(涂层试样完全浸入 pH 值为 12.5 的

![]()

NaOH 溶液中,试温度为 148℃,N2 加压至 70MPa,试验时间 24 小时)后, 涂层无变化,附着力未降级,符合 SY/T 0544-2016 《石油钻杆内涂层技术条件》标准要求。

依据 SY/T 0544-2016 《石油钻杆内涂层技术条件》附录 C.8 涂层性能的可重复性:对于同一种涂层,只要试验条件相同,试验结果都应相同。如果试验结果不具有可重复性,则要查清原因,或者对试样进行进一步的分析,重做试验。因委托方无法再次送样,故只对试验出现的非重复性结果进行了分析。

对 35MPa 试验条件后涂层出现 3 种不同的结果进行分析认为,对内涂层钻

对 35MPa 试验条件后涂层出现 3 种不同的结果进行分析认为,对内涂层钻

杆进行火焰切割取样时,切割过程中的火星飞溅超过 1500mm,如图 15 所示, 在钻杆内涂层表面,有些肉眼可见明显的灼伤黑斑,有些肉眼不可见,但对涂层性能仍有一定的影响。1#、2#、3#试样取自不同的部位,受到火焰切割时的影响程度不同,因此出现了 3 种不同的结果。1#试样涂层无变化,附着力未降级,2# 涂层轻微变化(轻微气泡),3#试样涂层中度变化(中度气泡)。

图15火焰切割火星飞溅图

4钻井液泥浆水质分析

![]()

对海洋公司提供的1 桶某钻井平台承钻埕北某 井钻井液泥浆进行检测分析,分析结果见表 4。

表4钻井液泥浆离子含量及PH分析结果

项目 | Cl- | SO42- | OH- | Ca2+ | Mg2+ |

含量(mg/L) | 15500 | 2940 | 0 | 26.6 | 53.8 |

PH 值 | 8.85 | ||||

水质检测结果表明,钻井液泥浆其 PH 值为 8.85,碱性环境。钻井液泥浆中Cl-含量为 15500mg/L,SO42-含量为 2940mg/L。钻井液中含有海水,海水中含有大量的卤素 Cl-离子。一旦钻杆某部位露出新鲜金属表面,Cl-离子就容易达到金属表面,加快腐蚀的进程;Cl-离子对缝隙腐蚀具有催化作用,极微小的电位差就足以导致点蚀,进而形成闭塞电池,腐蚀进一步加速进行。

5XRD检测分析

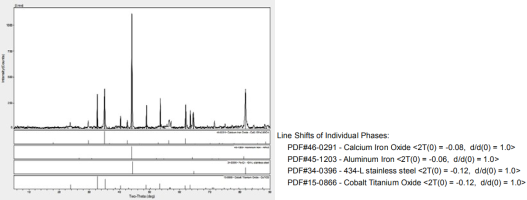

对某钻井平台承钻埕北某井失效钻杆内涂层表面附着的白色颗粒物、失效钻杆基体腐蚀产物分别进行 XRD 检测分析,检测分析结果分别如图 13、图14 所示。

图13失效钻杆内涂层表面附着的白色颗粒物XRD检测峰图及物相检索结果

![]()

图14失效钻杆基体腐蚀产物XRD检测峰图及物相检索结果

XRD 检测分析结果表明:

(1)某钻井平台承钻埕北某井失效钻杆内涂层表面的白色颗粒物主要成分为钙、钠、石英砂、重晶石。

(2)失效钻杆基体腐蚀产物主要成分为钙、铁的氧化物。

6综合分析

通过对同批次未下井钻杆内涂层的性能检测可知,送检的该同批次钻杆内涂层平整均匀、光滑,无气泡、桔皮和流淌等缺陷,经检测未发现漏点,涂层干膜厚度、附着力、抗弯曲、耐磨性、耐高温高压(70MPa 试验条件)性能均符合SY/T 0544-2016《石油钻杆内涂层技术条件》标准要求。涂层试样分别经 10%HCl 溶液、10%NaOH 溶液、10%NaCl 溶液浸泡 7 天后,涂层均无变化。

送检的该同批次钻杆内涂层耐高温高压(35MPa 试验条件)试验后,1#、2#、3#试样因取自不同的部位,受到火焰切割时的影响程度不同,出现了 3 种不同的结果:1#试样涂层无变化,附着力未降级,2#涂层轻微变化(轻微气泡), 3#试样涂层中度变化(中度气泡)。

通过对某钻井平台承钻埕北某井钻井液泥浆进行检测分析,可知,该钻井液泥浆中含有卤素阴离子中加速腐蚀最强的 Cl-离子,其含量为 15500mg/L(检验依据标准 GB/T 11896-1989《水质 氯化物的测定 硝酸银滴定法》)。

通过对某钻井平台承钻埕北某井失效钻杆内涂层表面的一层白色颗粒物及钻杆基体腐蚀产物进行 XRD 检测分析,可知,白色颗粒物的检测成分主要是海水中的盐、砂石等硬质颗粒物。钻杆基体腐蚀成分主要为铁的氧化物。

![]()

该失效钻杆加厚区及其附近正常管体区域内涂层脱落较严重,呈局部脱落形貌;推测该区域钻杆在 150℃以上的工作环境中受到钻井液海水中携带的含有Cl-离子的砂石硬质颗粒物磨损、冲蚀作用,首先有很小一部分钻杆涂层被磨损掉,露出新鲜的金属表面后,在 Cl-的作用下,形成电位差进而形成点蚀源,在腐蚀环境一直存在的情况下,腐蚀加速进行,形成钻杆内涂层局部脱落。流体由管体流经钻杆外螺纹接头时,由于该部位内径的减小,外螺纹接头处的流速快速增加,从而对内壁造成冲蚀,是导致外螺纹接头侧涂层损伤严重的一种结构缺欠。

该失效钻杆距外螺纹端 500mm-1500mm 范围内,内涂层呈成片脱落形貌。推测该钻杆在 150℃以上的工作环境中,内涂层与钻杆基体的结合力下降,海水中含有 Cl-离子的砂石硬质颗粒物浸入钻杆内涂层与钻杆基体缝隙,经海水的不断的磨损、冲蚀作用,涂层与钻杆基体的结合处不断被剥离开来,呈现钻杆内涂层呈成片脱落形貌。

该失效钻杆内螺纹端自耐磨带消失区至管体 1500mm 区域未发现内涂层脱落现象。该未失效区域位于服役工作的上端,受海水中携带的含有 Cl-离子的砂石硬质颗粒物磨损、冲蚀作用小,故未出现涂层脱落现象。

综合以上分析,该失效钻杆该钻杆服役环境为 150℃以上,且一直处于海水中含 Cl-离子的砂石硬质颗粒物的不断磨损,与实验室单一的试验环境相比,钻杆服役工况更为苛刻。该失效钻杆内涂层脱落的主要原因为在 150℃以上的工作环境中,处于服役工作下端的钻杆加厚端至外螺纹端 1500mm,其内涂层受到钻井液海水中携带的含有 Cl-离子的砂石硬质颗粒物磨损、冲蚀作用,一部分钻杆涂层被磨损掉,露出新鲜的金属表面,在 Cl-的作用下,形成电位差进而形成点

蚀源,在腐蚀环境一直存在的情况下,腐蚀加速进行,形成钻杆内涂层局部脱落; 一部分钻杆内涂层与钻杆基体的结合力下降,涂层与钻杆基体的结合层不断被含有 Cl-离子的砂石硬质颗粒物浸入,剥离开来,呈现钻杆内涂层呈成片脱落形貌。

7结论

(1)该失效钻杆同批次未下井钻杆内涂层的外观、干膜厚度、附着力、抗弯曲、耐磨性、耐高温高压(70MPa试验条件)性能均符合 SY/T0544-2016《石油钻杆内涂层技术条件》标准要求,涂层试样分别经 10%HCl溶液、10%NaOH

![]()

溶液、10%NaCl 溶液浸泡 7 天后,涂层均无变化。

(2)该失效钻杆同批次未下井钻杆内涂层的耐高温高压(35MPa试验条件) 受火焰切割影响程度的不同,出现了 3种不同的结果:1#试样涂层无变化,附着力未降级,2#涂层轻微变化(轻微气泡),3#试样涂层中度变化(中度气泡)。

(3)该失效钻杆内涂层脱落的主要原因为处于 150℃服役工作温度下的钻杆,特别是钻杆加厚端至外螺纹端(1500mm)处,在海水中携带的含有大量 Cl- 离子的砂石硬质颗粒物不断磨损、冲蚀作用下,钻杆内涂层受到磨损、内涂层与钻杆基体的结合力下降,从而导致该钻杆内涂层脱落。

参考文献

1、钻杆内涂层技术黄白《油田地面工程》1989年第6期

2、石油钻杆内涂层防腐蚀关宝印《化学工程师》1993年第1期

3、内涂层质量对钻杆失效影响的试验研究王哲万夫《石油化工腐蚀与防护》2021年第3期

共 14 页 第 14页