1.海洋石油工程股份有限公司,广东惠州,516082

摘要:压缩机组是输气工程的重要组成部分。本文是指压缩机辅助系统、管道工艺系统、电气系统、仪表自动化系统经过氮气空载调试完成后,压缩机组进行的防喘振测试。

关键词 离心式压缩机 防喘振测试

1 目的

验证现场的实际喘振线;

设置喘振保护;

现场实际喘振线与合同喘振线比较;

压缩机实际喘振线修正。

2 准备工作

(1)机组24小时机械测试完成;

(2)压缩机组出口管线上的空冷系统须处于可操作的状态,并且在整个测试期间全部处于运行状态。

(3)为了避免在测试过程中机组故障停机,达到确认实际喘振线的目的,需要以下操作:

a、防喘振控制阀处于手动全开的状态;

b、将安全线平移到预期的喘振线SLL上;

c、通过更改防喘阀控制的速率设置参数,加快防喘振控制阀开启的速度,使得在压缩机进入喘振时防喘阀能迅速打开;

(4)测试过程中通过压缩机入口流量计记录流量;

(5)在UCS控制系统中屏蔽“防喘阀位置故障报警”信号;

(6)进行喘振线测试时需要采用机组内循环流程;

(7)压缩机控制人员必须到场,以便对实时情况给出处理方案。

3 工艺阀门状态

工艺阀门状态按24小时机械运转测试中的工艺阀门状态执行,单向阀工作正常,压缩机进出口阀打开,出口手阀全关。

4 测试程序

测试将分别在70%、80%、90%、100%和105%额定转速下进行,测试5个喘振点。确认机组启动前的所有预检查已经完成,采用机组循环流程,用防喘阀调节工况点,喘振点,实测压缩机气动性能曲线。

本试验参照ASME PTC 10-1997 标准中规定的第一种类型试验,即试验气体、试验运转条件与设计气体及设计运转条件相同的试验。

4 测试步骤

1)启动机组

(1)按正常启机步骤启动机组,确认机组正常启动且转速稳定至压缩机最低负载转速,监测所有的参数,确认机组所有参数在安全运行范围内。

(2)压缩机工艺流程通过压缩机防喘振阀打回流,并通过控制防喘振阀的开度调节压缩机进出口压力及压缩机入口流量,将压缩机逼近压缩机喘振工况,使得压缩机运行点向喘振线靠近。测试期间,工艺管路上的手动阀禁止操作。

2)压缩机喘振性能测试

(1)测试压缩机70%、80%、90%、100%、105%额定转速下进行性能试验,从阻塞工况到喘振工况共选取五个点:阻塞点、设计点、喘振点、阻塞点与设计点之间插取一点、设计点与喘振点之间插取一点;测试点的选取和稳定时间按ASME PTC-10执行。

注:测额定转速可以对压缩机防喘性能考核点进行评估。

(2)通过逐步关闭防喘阀阀,进行压缩机五个点的防喘性能测试;

(3)在每一工况点下,工况符合表1中的稳定条件后,拷屏主界面,记录时间。

测量变量 | 单位 | 每分钟最大变化范围(+/-) |

压缩机(来自ASME PTC-10) | ||

压缩机进口温度 | 。R | 0.5% |

压缩机进口压力 | psi | 2% |

压力机出口温度 | 。R | 0.5% |

压缩机出口压力 | psi | 2% |

压缩机转速 | RPM | 0.5% |

表1机组性能测试稳定标准

5 70%转速下的喘振测试

(1)增加机组转速到70%,期间保持防喘振控制阀全开;

(2)以1%的步进手动缓慢关防喘振阀,验证操作点处于远离喘振线的位置,至压缩机流量为此转速下预期喘振点的130%(可根据实际工况调整,保持测试开始时运行点远离喘振线)。注意:关阀的速度一定要慢,以防止流量突变导致压缩机进入喘振区域,同时密切注意压缩机的振动;运行30分钟,机组运行达到稳定状态后,方可进行下一测试点测试。

(3)继续缓慢的减小防喘振控制阀的开度使压缩机的体积流量减小10%(或者压差减小20%),等待机组进入稳定状态;

(4)重复上述步骤,直到压缩机的体积流量为此转速下预期喘振流量的110%;在流量减小到预期喘振流量的110%之前,每个测试点,每个表中的参数记录三组数据,然后对每个参数取平均值;

(5)验证喘振点:手动缓慢减小防喘振控制阀的开度,每次1%,等压缩机工艺气体参数稳定后,记录数据,再减小1%,根据预期曲线判断是否接近喘振区,在此期间监视以下参数,直到下述②③④⑤⑥中任意一条显示出机组将发生喘振:

①防喘阀的实际位置与反馈是否一致;

②压缩机入口和出口是否有异常低频脉动声音;

③观察到压缩机入口压力值出现明显波动;

④观察压缩机出口压力值,防喘阀缓慢关闭时,排气压力会缓慢升高,当第一次监测到压力显示有降低时,认为机组发生喘振;

⑤观察压缩机入口流量值,当动态压差超过稳定状态的20%时,如果没有其它指示,可认为机组发生喘振;

⑥观察机组气动检测界面和振动检测系统压缩机驱动端和非驱动端振动以及轴向位移的振动图像和趋势,如果振幅信号有微小的突变表示机组可能开始喘振;

(6)如果在测试时,喘振保护系统开始打开压缩机的防喘控制阀,此时需要将SLL往左平移1%;

(7)如果压缩机进入喘振,迅速手动打开防喘振控制阀,使其处于全开状态,将最近的一个数据点作为喘振点;

测试结束后,恢复喘振线测试中改变的参数。依据测试得到的喘振点,更新机组控制系统中的防喘振控制和保护系统的参数。

6 80%转速下的喘振测试

(1)提高压缩机转速到80%;

(2)参照70%转速下的喘振测试步骤,测试80%转速下的喘振点。

7 90%转速下的喘振测试

(1)提高压缩机转速到90%;

(2)参照70%转速下的喘振测试步骤,测试90%转速下的喘振点。

8 100%转速下的喘振测试

(1)提高压缩机转速到100%;

(2)参照70%转速下的喘振测试步骤,测试100%转速下的喘振点。

9 105%转速下的喘振测试

(1)提高压缩机转速到105%;

(2)参照70%转速下的喘振测试步骤,测试105%转速下的喘振点。

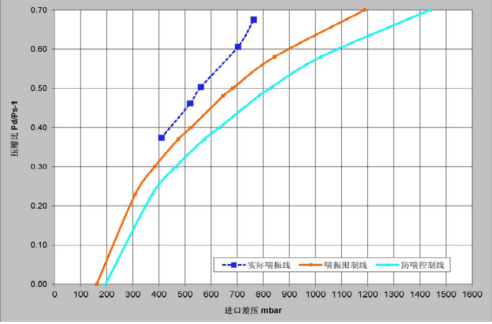

测试结束后,按程序停运机组,恢复喘振线测试中改变的参数。依据测试得到的喘振点,更新机组控制系统中的防喘振控制和保护系统的参数,如图2。

图2 实际喘振线和防喘设置测试结果样式(控制曲线)

防喘振测试期间,根据实际工况对比表2对比决定防喘振测试能否继续进行,一旦有任一参数达到限值,说明现场工况不具备继续防喘振测试的条件,停止防喘振测试,压缩机防喘振性能测试分析及评估,根据实际测试过程中的测试点进行校对。

压缩机参数 | 压缩机出口压力 | 压缩机出口温度 | 入口过滤器差压 | 轴振动 | 润滑油总管压力 | 隔离气压力 |

限值 | ≤9.1MPa | ≤85℃ | ≤150kPa | ≤63.5µm | ≥0.25 MPa | ≥0.25MPa |

表2防喘振测试期间压缩机参数限值

10 参数记录和选取

(1)根据测试过程中拷屏记录的时间点,从历史数据库中选取性能计算所需的参数;

(2)压缩机性能计算所需参数包括:入口压力、入口温度、出口压力、出口温度、与压缩机流量有关的参数等。

11 防喘振性能评估

(1)计算天然气的物性参数;

(2)利用热平衡法计算压缩机所需功率;

(3)以测试的数据作为输入值,计算压缩机入口流量、多变效率、喘振裕度;

(4)将计算结果与预期性能数据进行对比;

(5)这些近似性能测试的结果视为机组运行初始性能参数,供运行维护人员在压缩机组后续运行中对机组性能进行检测和评估时参考。

12 结束语

(1)根据测试过程拷屏记录的时间点,使用实时相关数据:实际工艺组分、转速、压缩机进口压力和温度、出口压力和温度、流量压差,计算和绘制“控制曲线”和“性能曲线”;

(2)防喘控制设置的保护控制线与实际喘振线呈符合防喘裕度的正偏差,为合格。

(3)实测喘振线与合同喘振线的比较呈无偏差或负偏差,为合格。

参考文献

ASME PTC 10-1997

《离心式压缩机的喘振分析与控制探讨》 张永军 朱立伟 樊继壮