身份证号码:3102301990****1059

摘要:当前矩形管施工技术在理论研究、设备开发、施工技术、质量管理等方面比较成熟,随着城市的迅速发展,对地下空间开发利用的需求将会增加。今后将优先考虑城市工程项目,如建造隧道、综合管廊和电力隧道,具有良好的发展前景和广阔的应用前景。项目规模和技术在不断变化。矩形管施工技术将在长距离、大断面、复杂环境中继续发展,进一步加强矩形管施工技术的发展趋势,为我国隧道施工提供技术支持和理论借鉴。

关键词:大断面;矩形隧道;顶管顶进施工技术

矩形顶管施工技术是一种基于圆形顶管施工技术的新型非开挖施工技术。矩形管道的特点是由矩形或接近矩形的部分(管道造型)和矩形或接近矩形的截面管材组成的隧道。矩形管道比圆形管道可利用的空间更多,这有助于规划隧道空间的使用。

一、大断面矩形隧道沉降、姿态控制重难点

1.顶管隧道沉降制重难点

(1)上部管道隧道段呈矩形,上部层和上部管道屏蔽结构形成的拱面较大,底板受屏蔽结构支撑,土层变形较大。(2)道路车辆较多,动力负荷大且不稳定,地面沉降监测难度就会更大。(3)在同一深度,随着顶管盾壳面积的增大,表层土应力弧形的形成作用大大降低,表层土对沉积的敏感性大大提高,同时泥浆保护层发挥着减摩作用,“背土效应”也越来越明显。

2.顶管隧道姿态制重难点

(1)管道隧道段为矩形。由于土层不平和注射压力差,顶管隧道左右压力不均匀,导致顶管隧道中心线偏差。(2)上部管道隧道断面特别大,施工过程中土舱各点压力不等,导致上部管道隧道轴线偏移。(3)包装机体积短,质量高,隧道覆盖土层较浅,同时在施工过程中注入大量接触泥浆。因此,在上部管道施工过程中很容易抬起和浮动上部管道支撑。

二、大断面矩形隧道顶管顶进施工技术

1.开挖面土压力的设定

土压平衡式顶管机,利用压力室的土压力平衡开挖面的土壤,达到管道正前方开挖面的土沉降控制目标。因此,建立土压力平衡是顶进施工的关键。

2.顶进速度控制

为了稳定土仓压力,行驶速度应与螺旋输送机的转速相匹配,同时必须兼顾注浆(触变泥浆),确保触变泥浆能均匀填实管节与地层的空隙,起到润滑作用,盾构顶管推进速度不宜过快也不宜过慢,过快和过慢会导致地面下沉,因此在盾构顶管施工期间必须保持一定的速度前进。根据实际施工情况确定调整行驶速度,控制液压缸的推力。上游入口起点控制在10mm ~ 20mm/min之间,顶进速度控制在20mm ~ 30mm/min之间。在顶管机推进过程中,推进速度根据盾构推力和地表沉降及时调整[1]。

3.出碴量控制

在顶管推进施工过程中,根据地层松散系数1.3和油缸的伸长量的严格控制,出渣量通常在98 %至102 %之间,压载量根据管道收集的顶管推进参数及时调整。产生的残留物通过泵运输,以便精确控制链中每个环节的出渣量。

4.姿态控制技术

(1)姿态测量

通过将自动引导系统与辅助手动测量相结合,测量顶管姿态的位置来精确控制顶管姿态。运行时由分段轴安装控制回路确定,该回路是根据引导系统中反映的回路位置和方向信息所设计的。

第一、自动导向系统。自动导向使用激光导向系统控制5个方向上的自由度,以确保顶针方向正确。激光导向系统可以精确测量和显示施工过程中顶管线路。它们还可以全天动态显示管道控制室内管道的当前上升位置和隧道设计路线的偏移。可以相应地控制和调整管道的前进方向,以使管道保持在允许的偏差范围内。

第二、人工测量。顶管推进引导系统的参照点须向前移动,并且必须手动测量精确位置。为确保行进方向正确且可靠,每10米进行一次手动测量,检查自动导向系统测量数据,确认核顶管的位置。

(2)铰接油缸纠偏

铰链纠偏是用于大型矩形管的最有效的姿势控制方法之一。气缸的位置必须考虑到两个要求:方向调节灵敏度和盾体稳定性的引导作用。大型矩形顶管前盾的长度短,能够有效地将铰接力传递到叶片上,便于旋转。尾盾设计为可通过拉杆与后3~4环管节相连接,以避免过度纠偏。在正常的顶进过程中,所有铰接油缸都必须收回,以避免姿势偏差。当顶管位置偏离时,将铰接油缸延伸以调整顶管位置。铰链延伸距离由地面条件、着姿态偏差的大小组合决定。

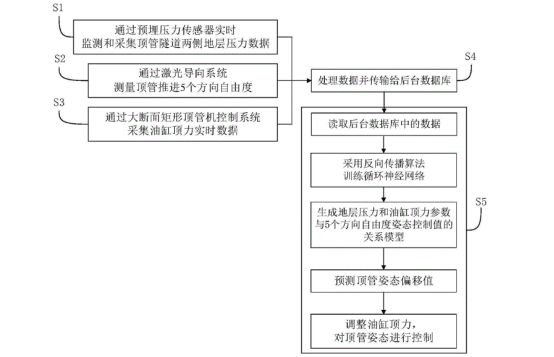

图1 大断面矩形隧道顶管姿态控制方法与流程

(3)注浆纠偏

当顶管机发生偏差或纠偏能力不足时,防护板内的注浆系统发生变化,将砂浆注射到所需位置,然后调整管道周围的地面压力。根据地面压力偏差和轻微地面压力发生补偿。

(4)双螺旋机出土纠偏

为了确保所有土舱压力的连续和压力均匀,在正常掘进过程中必须保持双螺旋机械开挖的一致性,以避免由于地室左右或顶部压力不平衡而使顶管隧道中心线偏移。如果顶管位置发生偏差,您可以通过调整双螺旋机的速度来调整位置,以控制双螺旋机机器的出土量和土舱左、右侧或上、下侧压力差。

(5)长距离推进姿态控制

管节环向之间设计为承插口进行连接。随着管道间距的增大,整个隧道的灵活性越来越大,挖掘顶管隧道时容易振动,使得上部管道的姿态难以控制。为了提高管环之间连接的刚性,自锁定连接销设置在管环的方向,目标是隧道顶部管道的施工起到抗剪、定位和停止作用

[2]。

(6)小间距掘进姿态控制

由于开挖过程中地层压机反复释放,隧道开挖道路和既有隧道在开挖过程中容易向中间移动,导致上部管道隧道位置发生偏差。因此,在准备预埋压力传感器,不断监测上部管道隧道左右两侧的土层压力。如果压力差很大,则为装配预留的密封孔将注入触变泥浆以进行调整,直到左右压力平衡。

5.沉降控制

(1)同步注浆

顶管施工和盾构施工之间有一些区别,顶管隧道段装配在井中,隧道开挖时,整个隧道将在土层中移动。为了减少隧道与地面之间的摩擦,在屋顶隧道完工之前,不能使用水泥砂浆进行顶管同步注浆和二次注浆。触变泥浆在施工中起到润滑、减压和土层支撑的作用。必须按照先压后顶、随顶随压原则及时形成完整、有效的泥浆。

(2)二次注浆

二次注浆有两个主要功能。由于二次注浆的影响,注浆位置和注浆液也不同。(1)确保触变泥浆套的完整性。解决同步注浆短缺问题,防止触变泥浆失水,进一步加大顶管的推进压力。(2)其他土地损失。整个隧道沿顶部管路移动,因此,当连接穿过地面层时,部分土体将被清除,而地面层在开发后仍会丢失,因此必须补充地面层以防止地面沉降增加。

6.止退装置

上部截面管是矩形的,因此截面的断面面积相对较大,前端阻力增加。后退将影响基座和前地板之间的平衡,土地不稳定,容易发生土体坍塌。 安装适当的止退之前,请检查管节的稳定性。

三、大断面矩形隧道顶管顶进施工技术发展趋势

对于顶部管段,矩形管变为大型管段。目前,矩形管的最大断面积已达到140m2。目前,矩形顶管法在普通沟渠、地下隧道和隧道工程中具有一定的优势。采用矩形管道方法将逐步降低总成本,大大提高设备制造水平和施工方法。

如上所述,矩形顶管法延伸了很长的距离。目前,矩形顶管的最大顶进距离为230米。伴随着远距离高精度测量技术的发展和应用,通风系统的不断改进,排渣系统的发展、刀盘切削系统、推进系统、出土输送系统、中继系统、监控系统、供电液压系统、测量导向系统技术的不断改进, 顶进距离还在不断实现突破。

在施工环境中,矩形顶管法沿复杂的环境方向不断突破。城市隧道工程一般比管道和地铁等地下工程设施更广泛,施工风险更高。在这些地区、坚硬岩石、复合地层、高水压、穿越河段等情况时有发生, 矩形顶管法的设计将适应日益复杂的施工环境。

在埋深方面,由于功能要求矩形顶管法将向浅埋深方向移动。目前,矩形顶管的浅埋深度达到4.0米,预计今后将有重大突破[3]。

对于顶进设备,矩形顶管设备的发展方向一是大跨度地下空间的建设,如地铁站、地下商场大断面。二是研究与开发新新注浆减阻技术。三是不断解决岩层各段开挖破碎技术,开发适用于复合层的顶管设备。

四、结语

矩形顶管技术基于圆形管道技术形成的。矩形顶管比圆形管道占用更少空间,从而优化了隧道空间的规划和使用。但是,在隧道施工中,矩形顶管法应用不如圆形管道法广泛,矩形管道法的开发成本较高、重件运输困难、顶进距离、线型限制等问题。当前矩形顶管施工技术在理论研究、设备开发、施工技术和质量管理等方面已经成熟,相关技术标准体系正在逐步完善。今后矩形顶管技术将继续在长距离和大断面上发展,随着复杂环境和机械化的改善,总的发展趋势将更加多样化,发展前景十分广阔。

参考文献

[1]李明宇,王松,张维熙,吴鹏.大断面矩形顶管隧道施工引起的地面沉降分析[J].铁道建筑,2019,59(05):81-84.

[2]荣亮,杨红军.郑州市下穿中州大道超大断面矩形隧道顶管姿态控制技术[J].隧道建设,2015,35(10):1097-1102.

[3]彭立敏,王哲,叶艺超,杨伟超.矩形顶管技术发展与研究现状[J].隧道建设,2015,35(01):1-8.