上海交通大学

摘要:某型装备在进行液压系统耐压试验时,某处铝合金液压管路发生爆裂,通过对液压管路进行断口观察、机械性能分析、导管耐压性能分析后,又对管路件进行了理论爆破强度校核和故障模拟复现,找到导管爆裂原因。结果表明:导管爆裂是由于压力过载发生爆裂。弯管加工过程中内塞模具对导管内壁造成的划痕损伤对导管的耐压性能没有影响,排除其导致导管爆裂的可能性。

关键词: 液压导管、耐压试验、爆裂、失效分析

一、引言

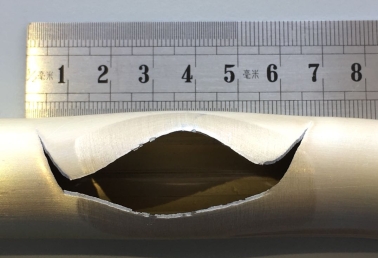

液压系统是某型装备主要的作动系统,在运行过程中一旦发生液压系统故障,容易导致人员伤亡的严重事故。某型装备在做管路耐压试验过程中,发生爆裂,裂纹长度约57mm,爆裂后导管见图1。液压导管所用材料为6061-T6铝合金管材,材料规范为AMS4081。

图 1 导管爆裂现场图

二、技术分析

(一)宏观断口观察

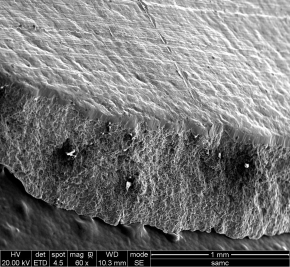

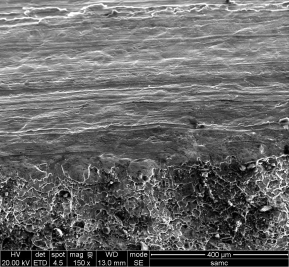

对爆裂管件进行断口取样,进行宏观拍照并观察,详见图2a,可以看到导管的爆裂开口中间区域扩张较大,最大开口间距约19mm,开口间距从中心往两边逐渐减小,并且①部分弯曲变形严重。从图2b、2c中可以看出导管内壁存在较多沿导管长度方向分布的加工过程中产生的纵向划痕。

![]()

![]()

![]()

![]()

![]()

![]()

![]() 图 2 导管爆裂区域宏观照片

图 2 导管爆裂区域宏观照片

(二)机械性能分析

在故障件取样进行机械性能分析,结果如表2所示,材料规范为AMS4081,试验结果与规范要求进行比对,故障件6061-T6机械性能符合材料规范。

表 1 机械性能分析试验结果

机械性能 | 方向 | 抗拉强度(ksi) | 延伸率(%) |

1 | L | 48.2 | 12.8 |

规范要求 | L | ≥42.0 | ≥8 |

(三)导管耐压性能分析

对故障件取样进行耐压性能分析,对试验导管内壁人工预制划痕,划痕深度约为0.5mm,并用超过产品规范500psi压力的1000psi、1500psi进行耐压试验。试验结果如表3所示,从表3中可以看出导管在测试压力1500psi内均合格,将试验结果与规范要求进行对比,失效件导管耐压性能符合规范要求。

表 2导管耐压性能试验结果

测试压力 | 500psi | 1000psi | 1500psi |

未预制划痕 | 合格 | 合格 | 合格 |

预制划痕 | 合格 | 合格 | 合格 |

规范要求 | 在规定压力下,保载3分钟,压力波动不超过5%,管材无永久变形,爆裂。 | ||

(四)断口显微分析

用FEI扫描电镜对断口进行形貌观察。

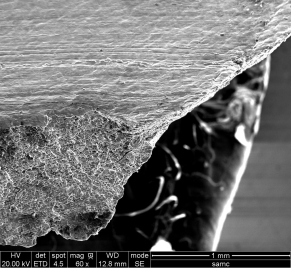

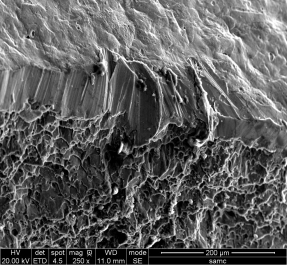

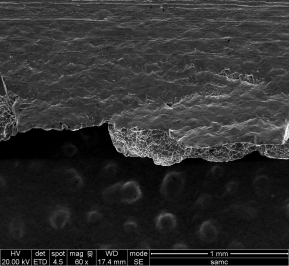

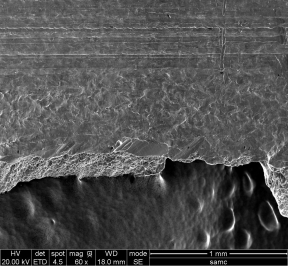

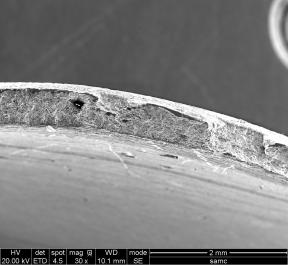

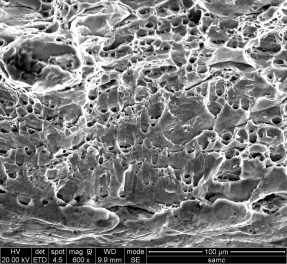

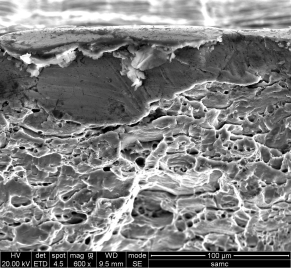

图3所示为断口①内壁侧形貌图,从图3a宏观断口中可以看出断口①变形严重,中间3b部位受到内压的作用,断口往外扩,断裂处受到管材径向向外的内压力,断裂边缘往中心弯曲,因此推测导管在变形最大处3b发生爆裂,然后裂纹从断口4b处开始向3c、3d两端扩展,裂纹源如图3b所示。从图3c、3d中可以看出断口在内壁侧存在明显加工产生的擦伤痕迹,局部放大图如图3e、3f。断口中没有明显的扩展区,可见大量细小的撕裂韧窝,撕裂韧窝抛物线凸向指向裂纹起源方向,因此推测裂纹起源于内壁。

对比图3c、3d、3g、3h可知,断口中部比两端的擦伤痕迹更严重,面积更大。导管在压力作用下时,在擦伤缺陷处易应力集中,产生爆裂。擦伤痕迹分布符合上述分析,裂纹从内向外,从中间向两端的发展趋势[1]。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图 3 断口①内壁SEM照片(a)断口宏观图;(b)断口源区;(c)断口左端;

(d)断口右端;(e)c中红框放大图;(f)d中红框放大图;(g)(h)断口中部

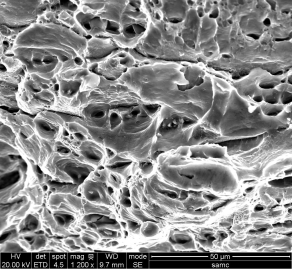

图4a为断口①源区SEM图(对应图4b区域),图4b、4c、4d分别为断口上1、2、3处放大图,4b中可见大量的撕裂韧窝,方向由内壁指向外壁,4c中可见大量的等轴韧窝以及第二相粒子脱落,4d中可见靠外壁存在明显的磨损,从4b中撕裂韧窝方向可知断口受到由内向外的张应力,而撕裂韧窝在整个断口上的比例较少,可知整个断面为过载断口,裂纹来不及充分扩展,最后在内压的作用下瞬间爆裂。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 图 4 断口①源区SEM照片:(a)断口源区;(b)(c)(d)为(a)中标记1、2、3处

图 4 断口①源区SEM照片:(a)断口源区;(b)(c)(d)为(a)中标记1、2、3处

三、技术分析结论

通过对原始故障件进行化学成分分析和机械性能分析,结果表明故障件6061-T6管材符合材料规范AMS4081的技术要求,材料理化性能合格。经金相高倍检验,组织未见明显异常,无过热过烧等现象。在管材耐压试验时,通过预制缺陷,加压到3倍规范压力值1500psi,导管耐压性能依然合格。液压导管原材料性能合格,符合规范要求。

宏观观察爆裂后的导管中间开口较大,最大开口间距约19mm,开口间距从中心往两边逐渐减小,并且爆裂部分材料变形严重。从导管内壁上可看出较多沿导管长度方向分布的加工划道。对故障件进行微观断口观察,结果表明断口位于划痕中,裂纹沿着划痕扩展,断口内壁侧存在明显的擦伤痕迹,断口中没有明显的扩展区,可见大量细小的韧窝及第二相粒子脱落。在内壁裂纹起始位置存在少量的撕裂韧窝,方向由内向外,从韧窝的方向可以看出裂纹由内壁向外壁扩展,由此判断断口受到由内向外的张应力。裂纹源位于断口变形最严重处,如图3b所示,从断口外壁方向观察,未见明显的缺陷。从内壁侧观察,在断口源区存在两处明显的凹坑,凹坑的存在对导管的耐压性能会有一定的影响。通过断口分析,可以得出管材爆裂为过载断口

[2][3]。

综上所述,液压导管爆裂的根本原因是压力过载。

四、技术分析结论验证

因为飞机液压导管关系重大,为了验证技术分析结论的准确性,我们结合故障件现状、整理现场工况模拟条件,进行液压管路模拟爆破试验。

(一)导管爆破试验

利用MAXIMATOR管路件爆破试验台,液体加压,导管爆破试验结果如图5和表4所示。

图 5 七件导管爆破试验后现场图

表 4 导管爆破试验结果

试样编号 | 测试介质 | 爆破压力psi | 是否预制缺陷 |

1 | 水 | 3600 | 否 |

2 | 水 | 3280 | 否 |

3 | 水 | 3613 | 否 |

4 | 水 | 3509 | 否 |

5 | 水 | 3738 | 是 |

6 | 水 | 3407 | 是 |

7 | 水 | 3657 | 是 |

对照图5和表4进行分析,在所有模拟工况下,导管的爆破压力均超过3200psi,远大于耐压试验压力500psi,也超过此零件设计允许的最大压力2532psi。

在相同测试介质下,对比预制缺陷和未预制缺陷导管的爆破压力,可知同一批次零件爆破压力值跟预制缺陷与否没有相关性。5#导管预制缺陷的爆破压力值3738psi大于1#未预制缺陷的爆破压力值为3600psi。而未预制缺陷的4#导管爆破压力值3509psi大于预制缺陷的6#导管爆破压力值3407psi。未预制缺陷的3#导管和预制缺陷的7#导管爆破压力值几乎一致。

同时从表4中,可以观察到直管的爆破压力值比弯管的爆破压力值偏大大,直管1#,5#,7#爆破压力均值3665psi,而弯管2#,3#,4#,6#爆破压力均值为3452psi。

综上所述,在导管材料合格的情况下,导管的实际爆破强度远高于导管耐压试验强度和实际工作压力,在存在少量轻微加工缺陷的情况下,仍能保证足够的安全冗余[2][3]。

(二)导管爆破强度计算

为了进一步验证爆破试验的准确性和有效性,采用长筒薄壁内压容器理论模型,利用中径公式,计算导管的理论爆破压力[3]。

中径公式:![]() ...............................................................................(1)

...............................................................................(1)

![]() ................................................................................(2)

................................................................................(2)

其中 P为导管爆破压力

R导管抗拉强度

K圆筒径比,外径/内径

δ导管壁厚

D导管内径

爆裂管材为6061-T6,已知名义外径1in,名义壁厚0.035in,导管实测抗拉强度为48.2ksi。根据公式计算出导管理论爆裂压力为3484psi,导管实际爆破强度符合理论计算强度。

(三)验证结果

通过对导管进行模拟多工况下的爆破试验和理论强度计算,验证了技术分析结论准确性。液压导管爆裂的根本原因是导管压力过载,正常耐压试验压力500psi不会造成导管爆裂。

五、总结

此次导管爆裂是由于压力过载导致,弯管加工过程中内塞模具对导管内壁造成的划痕损伤对导管的耐压性能没有影响。

参考文献:

[1]中国航空材料手册编辑委员会.中国航空材料手册:第1卷[M].北京:中国标准出版社,1988:800-807.

[2]傅国如,陈荣,吕凤军.发动机燃油供油导管断裂失效分析[J].失效分析与预防,2007,2(1):29-33.

[3]吴子龙,张宗华,隋明丽.航空铝合金管路连接件液压脉冲失效研究[J].液压气动与密封,2018,(5).

作者简介:唐云洋(1988.5-),男,籍贯:山东,上海交通大学,非全日制硕士研究生,高级工程师,材料理化检测和失效分析专业方向。

![]()