宁波永灵航空科技有限公司,浙江省宁波市315000

摘要:一种调节式脱模工装,包括模具组件、脱模组件和升降组件,模具组件包括基板和侧模,基板设有多个沿竖向设置的通孔;脱模组件包括基架和顶模,基架的中部设有隔板,隔板的中部设有支撑台,隔板的两侧均设有通槽;升降组件包括升降动力源和限位板,限位板的上侧面设有限位组件和多个顶杆。上述方案通过设置升降组件和脱模组件,实现了对侧模内的成品的自动脱模,同时通过限位组件的设置,能够方便地改变限位板与隔板之间能达到的最小间距,从而实现了改变侧模的升降距离的效果,操作简单方便,稳定性好。

关键词:调节式、限位组件、升降组件

引言

模具脱离为铸造工艺中重要的环节之一,具有速度快、成本低的特点,其主要为模具拆卸,在近年来获得了越来越广阔的应用。在部分产品的实际生产中,需要先将粉料放入模具内部,随后对模具内的粉料进行加热成型,在粉料热成型后又需要进行脱模。然而,对于不同尺寸的模具,在脱模过程中模具所需移动的距离往往也是不同的,这就需要工作人员根据不同的模具尺寸设定相应的脱模行程,否则不仅影响脱模,严重时甚至容易导致模具变形损坏。

为保证产品的制造精度,需要严格地控制脱模的速度和位移等参数。而传统脱模方法采用人工作业方式,利用人工手动或者通过人工和辅助工具进行脱模,因此对其操作技术要求较高。由于操作中会发生多种不可控的因素,致使铸造过程中的工艺,达不到指定的生产要求,最终导致产品质量出现偏差。其中脱模装置的主要目的,是在成型的产品中将模具进行分离,因此在不同的铸造领域内,脱模工艺也多种多样,根据给定的脱模任务,设定脱模装置功能和构件组成。将其应用在特殊的生产环境中,若脱模方法的脱模误差较大,难以进一步提高产品的生产质量,制约部分特殊制造业的发展需求。在国内外的脱模方法研究中,大多数是针对脱模对象而定,能够适用的范围较小。

1.脱模工装的特征

调节式脱模工装的特征在于,包括:模具组件,包括基板和搁置于基板上方的环形的侧模,基板设有多个沿竖向设置的通孔,通孔朝向侧模设置;脱模组件,包括基架和顶模,基架的中部设有隔板,隔板的中部设有用于供基板搁置的支撑台,隔板的两侧均设有通槽,顶模连接于基架的上部;升降组件,包括连接于基架的下部的升降动力源和由升降动力源驱动以实现升降的限位板,限位板的上侧面设有限位组件和多个顶杆,限位组件用于在限位板的带动下抵接至隔板的下侧面,顶杆用于在限位板的带动下依次穿过通槽和通孔并推动侧模的升降。

限位组件位于限位板的中部,顶杆为四根且呈矩形分布于限位板的外缘。

限位组件包括第一抵杆、第二抵杆和限位杆,限位板的中部设有沿横向设置的限位槽,第一抵杆的下端转动连接至限位槽,第一抵杆的上端转动连接至第二抵杆的上端,第二抵杆的下端滑动抵接于限位槽内,限位杆的一端抵接至限位槽且另一端抵接至第二抵杆的下端。

升降动力源为朝上设置的气缸。

2.设计内容

本文的目的是提供一种能够适应不同尺寸的模具的调节式脱模工装,包括:

模具组件,包括基板和搁置于基板上方的环形的侧模,基板设有多个沿竖向设置的通孔,通孔朝向侧模设置;脱模组件,包括基架和顶模,基架的中部设有隔板,隔板的中部设有供基板搁置的支撑台,隔板的两侧均设有通槽,顶模连接于基架的上部;

升降组件,包括连接于基架的下部的升降动力源和由升降动力源驱动以实现升降的限位板,限位板的上侧面设有限位组件和多个顶杆,限位组件用于在限位板的带动下抵接至隔板的下侧面,顶杆用于在限位板的带动下依次穿过通槽和通孔并推动侧模的升降。

与现有技术相比,上述方案的有益效果为:通过设置升降组件和脱模组件,使得模具组件中的侧模能够在顶杆的推动下朝顶模移动,直至侧模的内部的成品在顶模的抵推作用下从侧模分离,实现脱模;同时由于限位板上的限位组件的设置,通过调节限位组件相对限位板的高度,即可改变限位板与隔板之间能达到的最小间距,从而实现了改变侧模的升降距离的效果,操作简单方便,稳定性好。

限位组件位于限位板的中部,顶杆为四根且呈矩形分布于限位板的外缘,从而运行更为稳定。

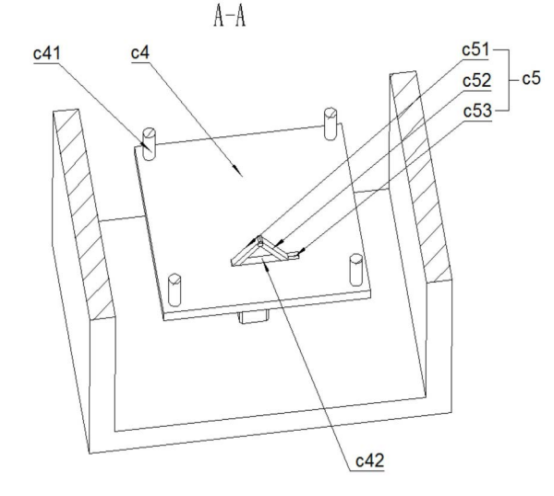

限位组件包括第一抵杆、第二抵杆和限位杆,限位板的中部设有沿横向设置的限位槽,第一抵杆的下端转动连接至限位槽,第一抵杆的上端转动连接至第二抵杆的上端,第二抵杆的下端滑动抵接于限位槽内,限位杆的一端抵接至限位槽且另一端抵接至第二抵杆的下端,从而通过更换不同长度的限位杆即可调节第一抵杆和第二抵杆凸出于限位板的相对高度,调节方便,结构稳定。

升降动力源为朝上设置的气缸。为了满足不同状况下生产需要,脱模冲击能应该能够在一定范围内调节变化。由于冲击气缸从储能腔进气到冲击完成,时间很短,运动过程中受到的阻力(负载)基本不变,配合其他控制元件,更利于实现同步动作。

根据不同的推出元件,以往的铸件推出机构形式可分为推杆推出机构、推管推出机构、推件板推出机构、斜滑块推出机构、齿轮传动推出机构及多元件复合推出机构,但无一例外的都没有进行推出前的脱模处理。由于直径大、深度深、斜度小、局部包紧力较大等特点,模具在使用传统的推出机构时,四连孔推出开裂变形现象较严重,良品率极低,量产成本大。经分析可以看出,在上述各种传统推出方式中,有保证质量效果相对好的机构,但均不能解决推出铸件时产生铸件开裂变形的根本问题。

压铸推出铸件过程虽然是一个简单的取件过程,但是处理不好将严重影响铸件质量,甚至当所产生的影响不易被发现时更是后患无穷,所以针对不同的压铸件结构,需要提前预见,并进行必要的设计处理,比如在开模方向上设置预抽芯机构,确保在推出铸件前,实现铸件的局部提前脱模,压铸件的品质才可能越好。

此外,改善模具侧壁的表面粗糙度从而减小摩擦力也是改善脱模工艺的一个途径。而调整热模压工艺参数,如降低脱模温度,有利于提高聚合物在脱模时的抗拉强度,但也有可能增加脱模时的热应力,这种方法需要进一步研究。

3.方案示意图

为使本方案的上述目的、特征和优点能够更为明显易懂,下面结合附图对具体技术方案做详细的说明:

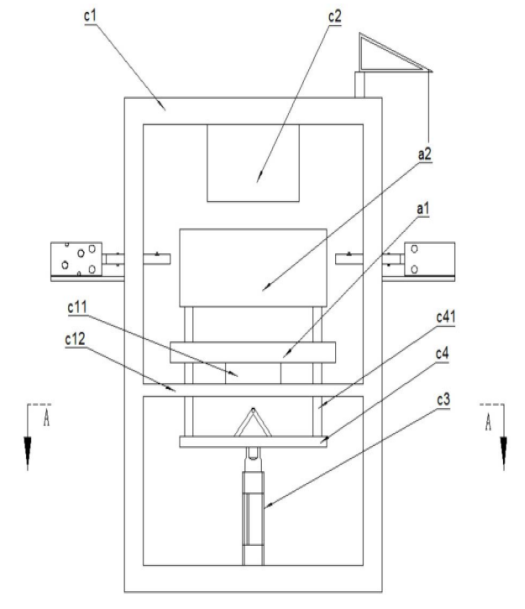

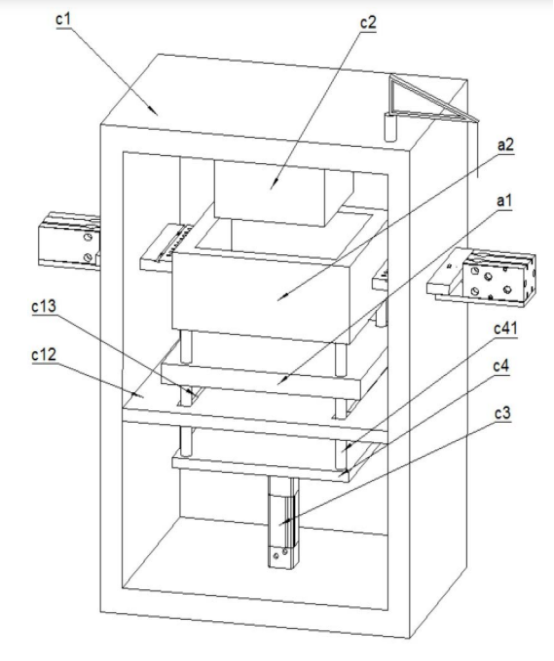

图1‑图3为调节式脱模工装,包括:

模具组件,包括基板和搁置于基板上方的环形的侧模,基板设有多个沿竖向设置的通孔,通孔朝向侧模设置;

脱模组件,包括基架和顶模,基架的中部设有隔板,隔板的中部设有用于供基板搁置的支撑台,隔板的两侧均设有通槽,顶模连接于基架的上部;

升降组件,包括连接于基架的下部的升降动力源和由升降动力源驱动以实现升降的限位板,限位板的上侧面设有限位组件和多个顶杆,限位组件用于在限位板的带动下抵接至隔板的下侧面,顶杆用于在限位板的带动下依次穿过通槽和通孔并推动侧模的升降。

上述方案使用时,先将模具组件的基板放置在支撑台上,随后通过升降动力源将限位板向上推动,使得模具组件中的侧模能够在顶杆的推动下朝顶模移动,直至侧模的内部的成品在顶模的抵推作用下从侧模分离,实现脱模;同时由于限位板上的限位组件的设置,通过调节限位组件相对限位板的高度,即可改变限位板与隔板之间能达到的最小间距,从而实现了改变侧模的升降距离的效果,操作简单方便,稳定性好。

在本技术方案中,升降动力源为朝上设置的气缸,气缸的气杆与限位板的下侧面相连接。限位组件位于限位板的中部,顶杆为四根且呈矩形分布于限位板的外缘,从而运行更为稳定。基架的上部还设有用于吊装粉料的吊装组件。从而当模具组件在脱模组件内完成脱模后,吊装组件可以直接将粉料填入空的模具组件内,进一步提升生产效率。

在本技术方案中,限位组件包括第一抵杆、第二抵杆和限位杆,限位板的中部设有沿横向设置的限位槽,第一抵杆的下端转动连接至限位槽,第一抵杆的上端转动连接至第二抵杆的上端,第二抵杆的下端滑动抵接于限位槽内,限位杆的一端抵接至限位槽且另一端抵接至第二抵杆的下端,从而通过更换不同长度的限位杆即可调节第一抵杆和第二抵杆凸出于限位板的相对高度,调节方便,结构稳定。

附图说明

图1为一种调节式脱模工装的主视示意图;

图2为一种调节式脱模工装的轴测示意图;

图3为沿图1中A‑A剖面线的剖视示意图;

图 1

图 2

图 3

4.结语

对于注塑模具设计,产品结构的复杂性给模具设计带来的困难主要体现为脱模机构的设计和注塑浇注系统的设计。脱模机构设计的难点主要体现为:(1) 同一脱模特征位置有多重多种分步脱模的要求;(2) 形式不一的各种不同脱模特征分布在同一位置,导致脱模机构设计的空间狭小,难以布局;(3)同一脱模特征位置上由于脱模方向的不同导致脱模机构设计的空间狭小,很难做到机构设计空间的协调;(4) 不同脱模特征位置只能在同一个方向上脱模,造成机构零件之间空间干涉,甚至使产品的模具设计无可行性方案。因而,需要进行巧妙的结构构思和机构设计创新。

随着产品结构设计的日新月异,需要更多的机构创新设计来满足产品的实际生产需求,特别是对于有多种脱模结构方式要求的产品,因而,有必要多开展这方面的设计研究。

本文提出的调节式脱模工装块为脱模机构的设计提供了一种新的思路;各滑块机构结构简单、实用,模具结构新颖,为同类模具设计提供了设计借鉴。

参考文献

[1]李春玲. 基于PLC控制的冲压模具自动侧向脱模方法[J]. 自动化应用,2022(8):23-25,29.

[2]张玉玺. 二次脱模压铸模具设计[J]. 铸造,2020,69(6):588-590.

[3]郭育华,刘刚,朱学林,等. 热模压成形技术中的脱模研究[J]. 中国机械工程,2005,16(z1):432-434.

[4]杨安,董扬德,胡宏伟,等. 法兰盖滑块脱模机构及注塑模具设计[J]. 工程塑料应用,2017,45(10):82-86.

[5]江昌勇,王科,王波,等. 塑料斜齿轮注塑模具脱模机构的优化[J]. 工程塑料应用,2013(11):70-73.