中国水利水电第八工程局有限公司 湖南长沙 410004

【摘要】 作者负责的技术团队承接了某大型水电站压力钢管安装的任务。该水电站压力钢管属于高水头洞内压力钢管,其中竖井高度172米,单条钢管轴线长度约1300米。电站压力钢管安装具有竖井吊装难度大、水平洞内运输距离长、洞内焊接施工空间狭小等技术特点,本文重点介绍了该电站压力钢管安装施工工艺流程,

【关键词】 工程施工技术指标、制造运输与吊装方案、钢管安装工艺分析、钢管焊接工艺、焊缝无损检测、TOFD检测及RT检测方案。

1.1 工程简介

水电工程主要由输水隧洞、调压井、竖井和引水钢管组成的地下输水系统组成,需安装4台244MW机组。电站压力钢管安装共为2条,由上到下分别为:上平段、调压井段、上弯段、竖井段、下弯段、下平段、岔管段、支管段。其中上平段、调压井段、上弯段以及部分竖井段管壁材料为Q345R,其余管壁材料为07MnCrMoVR,管壁板厚(不包括月牙肋板)从30mm逐渐过渡到72mm,其中最厚钢板为岔管月牙板,其厚度为150mm。

根据设计总图,位于河流右侧编号为1#压力钢管,对应的机组为3#、4#机组,左侧为2#钢管,对应机组为1#、2#,两条钢管平面中心距为35米,其中1#钢管管节轴线总长度为1422.244m,总重为8848.5t,2#钢管总长为1465.143m,总重量为9092t。钢管从起始段到下游蜗壳进口段,管径依次渐变:φ8000→φ7000→φ6200→φ5700→φ5500→φ4200→φ3400mm。

1.2 钢管制造与安装总体布置方案

压力钢管采用国内瓦片卷制、防腐和焊接加强环后,按照瓦片状态分别运输到工地现场,然后再在工地现场进行组拼和焊接成整体。

现场布置2个压力钢管制造车间,其中之一布置在下平洞施工支洞附近,车间为轻型钢结构,车间有效使用面积为78×18m,设置4个组拼工位,2个焊接工位。在该车间,主要布置有一台25t龙门吊,1台自动焊滚焊台车,以及常用的自制的钢管校圆工装,对于钢管成品,将利用拖车运放到附近指定的设备堆放场。另外一个制造车间设置在在上平段调压井位置,车间采用轻型钢结构厂房,在该车间内配置一台25t龙门吊作为主要吊装设备。该车间设置4个组装工位和一个自动焊接工位,对于钢管成品,根据现场实际情况,采用合适的位置进行堆放。

现场安装管节运输与就位的主要设备配置:钢管管节运输配置一台30t平板拖车、一台50t汽车吊配合装车,临时租赁一台150t汽车吊配合岔管安装。钢管安装洞内的管节运输主要采用卷扬机、滑轮组以及地锚配合,在每条压力钢管的竖井位置布置1台20t卷扬机和1台10t卷扬机,配合上平段、竖井及弯段部位的管节安装。在每条压力钢管的下平段位置布置3台10t卷扬机,配合该部位的管节安装。对于支管,将利用厂房土建施工门机负责吊装到施工洞口,然后利用台车运输就位。

1.3 钢管运输与吊装方案

1.3.1 岔管运输就位

岔管分块在安装洞附近平台上进行组装,经组拼验收合格的岔管整体运输到安装洞内。岔管运输到安装洞内的手段采用10t卷扬机配合32t滑轮组作为动力,用拖排的方式运输进洞,在施工支洞沿途布置导向,利用导向和滑轮组配合将岔管拖拉到位,然后利用千斤顶将岔管调整到安装位置。

当岔管运输到安装洞位置后,首先调整岔管管口的水平,将岔管水平高程基本调整到位,然后再调整管口中心线桩号和里程控制,来回反复精确调整岔管的控制点的中心高程和平面几何位置,当满足要求后,采用型钢进行加固。

1.3.2 下平段压力钢管运输

1.3.2.1 1#下平段压力钢管运输

1#下平段压力钢管安装时,2#下平段钢管洞开挖尚未完成,为避免2#下平段钢管洞开挖对1#压力钢管安装造成影响,因此1#下平段钢管的运输路线为调压井车间→上平段→竖井起吊系统→竖井→下平段→安装工作面。

具体运输路线参见下图。

图1-11#洞下平段钢管运输示意图

1.3.2.2 2#下平段压力钢管运输

根据现场压力钢管安装情况,2#主洞下平段压力钢管共分为2个工作面同时进行安装:将2#岔管作为定位节,从下往上进行管节安装;将下弯段部位开始段作为定位节,从上往下进行管节安装。

管节运输线路为:管节成品堆放场→施工支洞入口(龙门架吊装翻身)→施工支洞(台车运输)→施工支洞与主洞交叉口(运输台车转换)→上、下两个安装工作面。

图1-22#洞钢管运输平面示意图

图1-3主洞内钢管运输纵向示意图

1.3.3 竖井段钢管运输

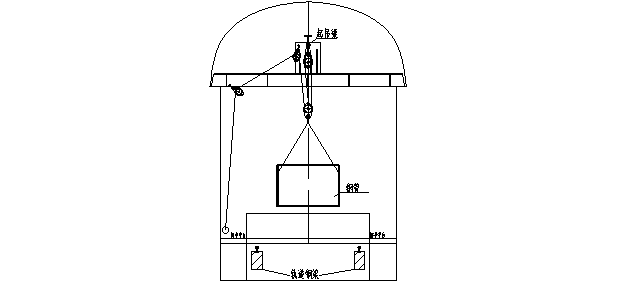

竖井管节利用布置在调压井的车间龙门吊,将管节沿调压井下放到台车上,在竖井平面位置扩挖施工承重墙,在该承重墙上布置吊梁和滑轮组,将该位置的钢管吊装下放到安装位置。

图1-4钢管运输线路图

图1-5上弯段剖视图

竖井压力钢管吊装主要采用的设备有:20T卷扬机、32T两轮滑车组、自制起吊梁及钢丝绳和导向开口滑车。

图1-6竖井钢管起吊原理及设备布置图

1.3.4 上平段、调压井、弯段钢管运输

上平段、调压井、竖井、及弯段压力钢管管节组装在车间2进行。该车间布置在调压井顶平面位置,在该车间将管节由瓦片组装成管节,然后利用车间龙门吊将管节沿调压井下放到台车上,对于上弯段压力钢管,利用台车运输到安装位置后,采用布置的天锚配合压力钢管的安装就位。对于上平段压力钢管,利用台车水平运输到指定位置,但应注意上平渐变段需要预先运到洞内,然后采用倒装的方式进行安装。最后采用龙门吊直接装调压井管道。

1.3.5 支管运输与吊装

支管将采用厂房布置的DZQ100型门机吊装。首先将支管采用载重汽车运输到门机覆盖范围内,然后用门机将支管吊装到引水钢管洞口,在洞口,利用台车将支管运输到指定位置。

1.4 钢管安装工艺

1.4.1 安装样点布置

压力钢管安装主要控制点为管节中心点的高程和平面位置。因此设置管节安装样点主要用来控制压力钢管管口截面位置。采用线锤将管节的两腰点投影到洞内样点上,用来控制管中心的平面位置,利用水平仪测量两腰的高程,用来控制管节中心点的高程。

压力钢管控制样点根据洞内钢管安装进度分段布置,测量放样利用全站仪。样点布置原则:保证对安装节管口中心高程和位置进行检测方便。高程和位置样点均采用水泥钉固定在洞内,并用红油漆标记,然后绘制样点图。

1.4.2 定位节安装

每条压力钢管设有2个定位节:岔管和下平渐变段钢管。

定位节的安装质量的控制好坏,直接影响到其余管节安装的质量。安装的要点是控制中心、高程和环缝间隙。安装时,先进行中心的调整,用千斤顶调整钢管,使钢管口的下中心对准控制样点,然后采用4个千斤顶,均衡地将钢管调整到要求的高程。合格后用榔头在钢管与支墩间隙之间打入锲型铁,撤出千斤顶,重新检测和调整中心、高程、里程,这样反复数次,直到满足安装设计要求后进行加固。加固完后再次进行中心、高程、里程的检测,并作好记录。

1.4.3 其余管节和凑合节的组装

定位节管段安装加固合格后回填混凝土,等混凝土强度达到后,进行其余管节的安装,采用千斤顶调整管节,使管节的上、下游管口中心、里程、高程符合安装设计要求,弯管段还应检查弯度。所有检查项目符合要求后,进行压缝。

压缝采用压码等简易工装进行。压缝时注意钢板错牙和环缝间隙。压缝完成后,进行各项指标的检测,合格后进行加固、环缝焊接。采用同样的方法安装其它管节。

最后进行凑合节安装,凑合节以瓦片形式进行现场切割和焊接。首先将瓦片吊装进入现场,利用临时压码将瓦片固定,然后以安装好的钢管为基准进行划线,将瓦片按照划线,采用磁力切割机进行切割。然后进行压缝和焊接。

1.4.4 钢管安装控制

钢管安装控制的主要项目按照下列表1~ 5的要求执行,焊接按照焊接工艺要求执行。其中始装节钢管安装中心应控制在要求范围内,其它部位管节的管口中心应控制在合格范围内,但不宜用切割坡口的办法来调整中心,以免影响焊接质量,故允许个别管节的中心略有超差,在以后安装管节时,再设法调整至合格范围。

表1-4埋管管口中心和里程评定表

项次 | 项目 | 允 许 偏 差 | 检验 位置 | 备注 | |

钢管内径D | |||||

2<D≤5 | D>5 | ||||

△1① | 始装节 管口里程 | ±5 | ±5 | 始装节在上、下游管口测量,其余管节管口中心只测一端管口 | |

△2 | 始装节 管口中心 | 5 | 5 | ||

△3 | 始装节两端管口垂直度偏差 | ±3 | ±3 | ||

4 | 与蜗壳、蝴蝶阀、球阀、岔管连接的管节及弯管起点的管口中心 | 10 | 12 | ||

5 | 其他部位管节的管口中心 | 20 | 30 | ||

△5 | 弯管起点里程 | ±10 | ±10 | ||

① 凡带有符号“△”者为主要项目。下同。

表1-5埋管圆度评定表

项次 | 项目 | 允许偏差 | 检验 工具 | 检验位置 | 备注 |

△1 | 钢管圆度 | 5D/1000最大不超过40mm | 钢尺 | 在上游端或下游端管口,至少测两对直径,圆度为相互垂直的两直径差 | D——钢管内径 |

表1-6纵缝、环缝错位评定表

项次 | 项 目 | 允许偏差 | 检验 工具 | 检验位置 | 备注 | |

△1 | 纵缝对口错位 | 10%δ且不大于2 | 钢尺或焊接检验规 | 沿焊缝全长测量 | δ-为钢板厚度 | |

△2 | 环缝对口错位 | δ≤30 | 15%δ且不大于3 | 钢尺或焊接检验规 | 沿焊缝全长测量 | |

δ>30 | 10%δ | |||||

δ≥60 | ≤6 | |||||

表1-7. 钢管内、外壁表面清除和局部凹坑焊补评定表

项次 | 项 目 | 质量标准 | 检验 工具 | 检验位置 | 备注 |

1 | 钢管内、外壁的表面清除 | 内、外壁上,凡安装无用的临时支撑、夹具和焊疤清除干净 | 量具检查 | 全部表面 | 高强钢(指标准抗拉强度下限值在550~610Mpa的低合金调质钢)的补焊处采用PT或MT检查。 |

2 | 钢管内、外壁局部凹坑焊补 | 内、外壁上,深度大于10%δ或大于2㎜的凹坑应焊补 |

表1-8灌浆孔堵焊评定表

项 次 | 项 目 | 质 量 标 准 | 检验工具 | 检验位置 | 备注 |

1 | 灌浆孔堵焊 | 堵焊后满足设计要求,表面平整,无渗水现象 | 目视和表面PT或MT检测 | 全部灌浆孔 | 高强钢不宜钻孔灌浆,如需,则在堵焊灌浆孔前预热,并5%比例进行进行UT和PT或MT检测。 |

1.5 钢管焊接工艺

1.5.1 压力钢管车间焊接

压力钢管车间焊接纵缝,主要采用自动埋弧焊为主。焊接附件,以手工焊为主。对不同的焊接方法、部位和材料,焊工应持相应的合格证上岗作业。

所有拟焊面及坡口两侧各50~100mm范围内的氧化皮、铁锈、油污及其它杂物应清除干净,每一焊道焊完后也应及时清理,检查合格后再焊。

定位焊采用手工焊接,按正式焊接工艺要求进行焊接,长度约为50mm、间距为约100~400mm、厚度不超过正式焊缝高度的一半且不超过8mm。Q345R 钢材的定位焊可留在二、三类焊缝内,构成焊接构件的一部分,但不得保留在一类焊缝内;07MnCrMoVR级高强钢的定位焊不得保留在任何焊缝内。

对纵缝的焊接,首先将压力钢管吊装到滚焊台车上,将两条纵缝调整到埋弧焊机机头的焊接轨迹上,然后同时利用两台埋弧焊机对称焊接纵缝。钢管上面纵缝的主坡口在在外侧,下面的主坡口在钢管内侧,当主坡口焊接完成后,启动滚焊台车,将压力钢管旋转约90度,使上、下纵缝背缝位于平焊位置,然后背缝进行清理,清理采用气刨、砂轮机联合进行,清理干净后,采用同样的方法焊接背缝。

钢管纵缝焊接完成后,焊接纵缝位置的加强环,该处加强环长度约500mm,由于该处加强环焊接工程量小,因此采用手工焊。在加强环与纵缝交叉处,应开在加强环内侧开半径为25~50mm的避缝孔,避缝孔端部应封闭焊接。

焊接严格按照编制的《压力钢管焊接工艺》执行,对高强钢,应特别注意控制焊接线能量。

焊接完成后,利用样板检测纵缝处弧度,当纵缝处弧度与弦长D/10样板间隙超过4mm时,需要对纵缝变形进行校正处理,纵缝变形校正处理,主要利用自制的工装进行冷压校正。

1.5.2 压力钢管现场焊接

压力钢管现场安装环焊缝焊接采用手工焊为主。

钢管安装前,按DL/T5017中的有关规定进行焊接工艺评定,按评定合格的工艺编写焊接工艺评定报告,根据已批准的焊接工艺评定制定详细的、切实可行的焊接工艺报送审批。

施焊前,对钢管主要尺寸(高程、里程、周长、椭圆度等)再次进行检查,有偏差时应及时校正。还应检查定位焊间距、厚度、长度等,检查焊接质量,如有裂纹、气孔、夹渣等缺陷应清除。所有距离焊缝50mm内的钢板及坡口表面的氧化皮、铁锈、油污或其它杂务均应清理干净,每一焊道焊完后及时清理,检查合格后再焊。

环缝焊接由6~8个焊工对称焊接,采用多层多道焊。焊接过程中按照焊接工艺指导书进行,严格控制焊接规范。环缝焊接逐条焊接,管壁上不得随意焊接临时支撑或脚踏板等构件。双面焊接时,在其单侧焊接后进行清根并打磨处理;多层焊的层间接头应错开;每条焊缝应一次连续焊完,当因故中断焊接时,采取防裂措施,在重新焊接前应将表面清理干净;拆除引、熄弧板时不应伤及母材,拆除后应将残余焊疤打磨修至与母材表面平齐。焊接完毕焊工应自检,一、二类焊缝自检合格后在焊缝附近用钢印打上工号,并做好记录。高强钢不打钢印,但进行编号和作好记录,并由焊工在记录上签字。

根据焊接工艺要求预热的部位,其定位焊和主缝均应预热(定位焊预热温度较主缝预热温度提高20—30℃),并在焊接过程中保持预热温度。层间温度不低于预热温度,且不高于230℃。焊缝预热采用远红外线加热器预热。预热过程中应随时监测焊缝两侧3倍板后厚且不下于100mm的范围内的温度。

所有焊缝的外观及内部无损检测按照DL/T5017—2007中有关规定进行。内部无损探伤在24小时后进行,焊缝内部发现有裂纹、夹渣等缺陷时,应进行分析,找出原因,制定措施,方可进行返修。

1.5.3 压力钢管焊缝检测

焊缝外观检测标准按照DL/T5018标准,根据合同技术条款要求,压力钢管安装焊缝需要进行RT检测,由于RT检测对施工环境的干扰太大和费用偏高,经过和业主协商后,业主同意采用TOFD技术替代RT检测,但岔管的所有焊缝需要同时采用TOFD和RT对比检测。

1.6 结论

按照以上施工技术方案对该电站的压力钢管安装,实践证明该方案是合理可行的,尤其是当洞内地质条件较差,不适宜布置大量天锚作为钢管洞内运输和吊装手段,采用从调压井和竖井下放钢管,可以有效规避通常采用施工天锚带来的风险,提高了工程施工的效率。

作者简介:

姓名:皮振兴、出生: 年 月 日、性别:男、民族:汉、籍贯:

学历:本科、 职称: 工程师、 研究方向:机电安装