中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161002

摘要:在常规钢结构焊接施工中,对中厚板(t≥25 mm)的对接及熔透角接通常采用的开坡口正面打底填充焊盖面焊,反面碳弧气刨清根,去除焊缝根部有害物质后再进行填充盖面焊,以达到熔透的效果。

关键词:中厚板气体保护;焊接工艺

常规的CO2气体保护焊焊接工艺要达到焊缝熔透,必须对构件开坡口进行处理。在焊接时,要避免焊穿,控制装配精度要留1~2 mm钝边。常规的焊接弧长在焊接时不能完全熔化钝边,焊接时产生夹渣等有害物质,因此需要熔透就要采用碳弧清根清除焊缝钝边根部的有害物质。大面积使用碳棒进行清根,噪声大,产生有害气体多,焊材使用量也会增加,特别是在狭小空间中的熔透角接,如钢结构支座处,设备无法满足清根的要求等。在有限的条件下,且满足焊缝熔透,达到设计及规范要求的情况下,避免大量清根焊及节约成本,将是迫切需要解决的难题。

现如今行业内采用气体保护焊配合埋弧焊来实现不清根达到熔透的工艺技术已经非常成熟,但在狭小空间内只能使用气体保护焊时,此工艺难以满足此要求。本文结合深熔弧模式优化焊接工艺,采用大量的工艺试验及钢结构生产的实际情况改进中厚板的对接及熔透角接焊接工艺,减少反面清根的环节,达到狭小空间不清根焊及节约成本的目的。

1 试验过程

1.1 试验基本情况

(1)焊接设备。采用D-Arc焊机的深熔弧模式,较传统焊接设备,焊接电流更大、焊丝潜入母材坡口深入产生电弧,加热母材深处,实现深的熔深,大的电流增加电焊弧长,使坡口内钝边更易熔化,填埋式弧焊也不易引起缺陷的产生,如气孔、夹渣等。同时也减少焊缝飞溅,焊缝表面更易清理。

(2)试验材料。试验用的母材采用Q345q D用结构钢,板厚为36 mm。试验用的焊材采用G49A2C1S6(直径1.2 mm)实芯焊丝,气体采用CO2气体保护。

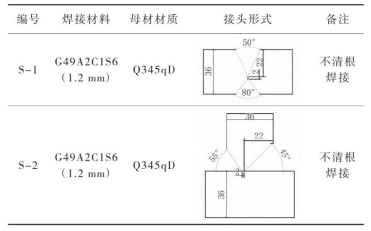

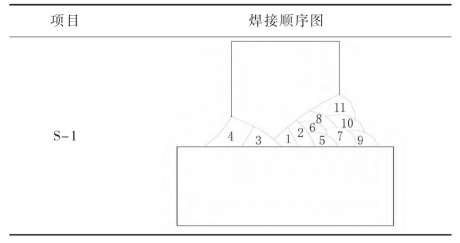

(3)试验项目。项目一共分为两组,一组为“X”型坡口对接,另外一组为“K”型坡口角接,均要求熔透焊接,具体见表1。

表1 试验项目

1.2 试验过程

(1)试验前调试好焊机、准备码板、引熄弧板、电焊手套、面罩、打磨机、敲渣锤、焊材等。

(2)试板装配。清除坡口两侧范围内50 mm的铁锈、底漆、氧化皮等。打磨出金属光泽后进行组装,不留装配间隙。然后用码板进行固定,试板两头安装引熄弧板。

(3)焊前准备。采用烘枪对试板进行焊前预热,预热温度控制在60~120℃,并采用红外线测温仪在坡口两侧50 mm及坡口中心测量温度。预热过程中产生的水汽及浮锈,应及时进行清理。

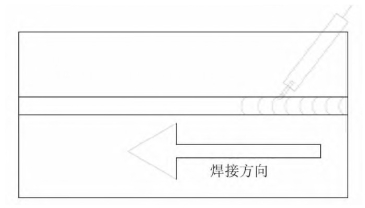

(4)焊接。预热温度达到后开始焊接,采用D-Arc焊机焊接,采用推焊法(见图1)焊枪与试件保持40°~45°。

图1 推焊法

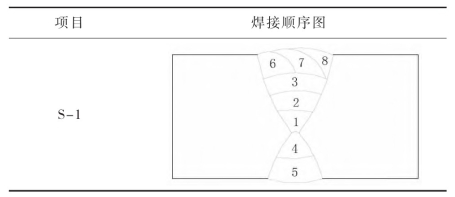

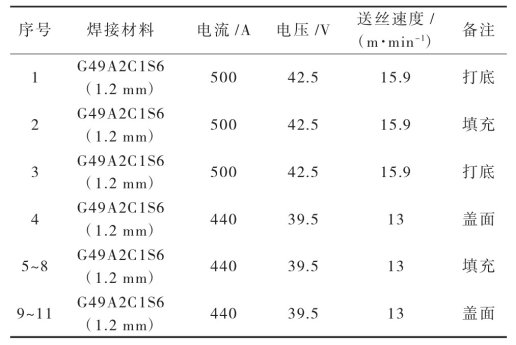

对接试板焊接顺序及焊接工艺见表2。

表2 对接试验项目(S-1)不清根

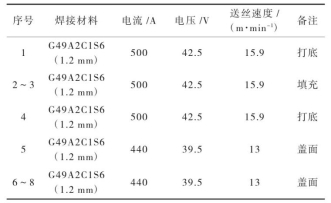

1层采用D-Arc深熔模式CO2气体保护焊焊接打底,2~3层填充,后翻身背面采用D-Arc深熔模式CO2气体保护焊焊接打底填充,盖面。打底时电流控制在450~500A;再次翻身焊接6~8层盖面层。焊接工艺参数见表3。

表3 焊接工艺参数(S-1)不清根

角接熔透试板焊接顺序及焊接工艺见表4。

第1、2层采用D-Arc深熔模式CO2气体保护焊焊接打底填充,后焊接背面3、4层,采用D-Arc深熔模式CO2气体保护焊焊接打底填充,盖面。打底时电流控制在450~500A。再次翻身焊接5~8层填充层及9~11盖面层。焊接工艺参数见表5。

表4 熔透角接试验项目(S-2)不清根

表5 焊接工艺参数(S-2)不清根

1.3 试验结果

(1)焊缝无损检测。焊缝24 h后进行无损检测,结果表明均达到熔透,满足规范[1,2,3]要求。

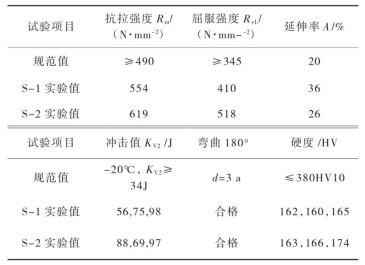

(2)试板力学检测。对试板进行破坏性试验,试验项目有接头拉伸、焊缝冲击、弯曲、延伸率、维氏硬度及金相试验。试验结果见表6,均满足规范要求。

表6 破坏性试验结果

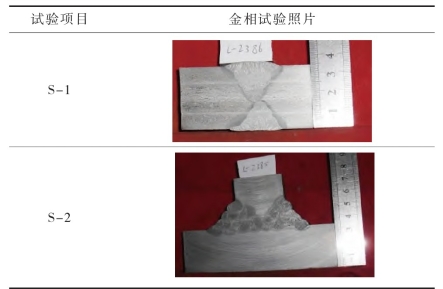

金相试验结果见表7。

表7 破坏性试验结果

金相试验结果表明,焊缝内部无气孔、夹渣、未融合等缺陷,满足规范要求。

2 结论

以上结果显示,中厚板(t≥25 mm)采用深熔弧模式结合设备可以满足CO2气体保护焊不清根熔透的要求,检测结果均满足规范的相应要求,可达到在有限的空间下,节约焊材及提高工装效率的目的。

参考文献

[1] Q/CR 9211—2015,铁路钢桥制造规范[S].

[2] JTG/T 3650—2020,公路桥涵施工技术规范[S].

[3] GB/T 50661—2011,钢结构焊接规范[S].