中车齐齐哈尔车辆有限公司 黑龙江省齐齐尔市 161002

摘要:在货车产品制造中,常用铝合金薄板来加工各类基板、盖板、底板等零件,且零件的型号种类多。铝合金薄板材料的铣削加工非常容易,但是解决零件加工后的变形问题是难点。影响加工后变形的因素很多,与零件的材质、结构、加工方式等都有直接关系,导致零件加工变形的主要原因有:不恰当的夹紧力、过于集中的内应力、不合理铣削传递的应力和切削散热不充分等等。通过在生产实践中不断探索和验证,总结了一套适合于铝合金薄板材料的零件数控铣削加工工艺方案。

关键词:铝合金薄板;零件;数控加工

1 零件技术要求分析

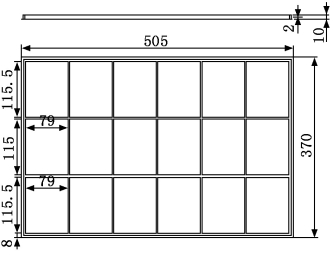

图1位货车某产品底板零件,材料为7A04,外形尺寸为505 mm×370 mm, 最厚处为10 mm, 最薄处为2 mm, 平面度要求控制在0.15 mm以内,属于典型的薄板零件。如何控制铣削过程中和加工之后的零件变形是一个关键的问题。

图1某底板零件示意图

2 减少加工变形的工艺措施

2.1 减少薄板毛坯变形的措施

铝合金薄板材料一般是整张规格为1 220 mm×2 440 mm的铝板,下料时绝不能用剪板机裁剪下料,这样会使毛坯边缘产生弯曲变形,产生较大应力,给零件加工变形埋下了隐患。可以使用激光切割机、线切割机或者大型数控铣床下料,能够避免毛坯产生较大的内应力和变形。

2.2 降低零件铣削内应力的措施

铣削加工时为了尽可能减少铣削应力和热量的产生,选择直径Ф6以下铣刀加工,切削转速在8 000 r/min以上,切深在 0.1 mm~0.3 mm, 切宽为刀具直径的50%。采用高速切削的方式,这样零件在加工中变形量会大幅度地降低。

根据材料切削原理,刀具铣削过程中会产生和传递应力。对于较大毛坯,由于切削余量大,应先粗铣去掉毛坯多余部分,给零件各尺寸均匀留下2 mm以上余量。零件粗铣完成后应进行时效去应力处理,可选用自然时效、热处理时效和振动时效三种方法进行时效处理。采用自然时效时将零件水平放置48 h; 采用热处理时效时将零件加热到100 ℃后保持2 h; 采用振动时效时将零件振动8 h。

2.3 选择适合的铣削刀具

铣削加工中,要求加工铝合金薄板零件所用铣刀能有效减少切削力,降低铣削产生的热量。选择适合的刀具对减少薄板零件加工变形具有重要影响,加工铝合金时选择的硬质合金铣刀需满足以下要求:

(1) 刀具锋利。

①前角大:有锋利的刃口,能迅速切入切出加工材料,切削阻力小,可以减小切削变形,从而减小切削力和降低切削温度;②后角较大:减轻刀具与加工表面的摩擦,减小切削热的产生,因此,后角应选择大一些;③刃带薄:铣刀的刃带需要薄,参与铣削零件的所有侧刃也必须锋利,以降低加工时的铣削力。

(2) 容屑槽大。

选三齿的立铣刀铣削,增大铣刀的容屑空间,铣削时应配合足够的冷却液,加工时能及时排屑,以降低切削区域的铣削温度。

(3) 刀具及时更换。

在薄板零件加工过程中,通过铣削时的声音变化、铣削完产生的毛刺大小及机床在线检测刀具尺寸等方式观察刀具状况,避免刀具磨损后还继续参与铣削而使切削力增大、切削区域温度上升,产生的内应力增大使零件变形更严重。

2.4 改变零件铣削时的装夹方式

薄板工件铣削加工时不宜用压板局部压紧在工作台上,因为零件的毛坯原始变形始终存在。简单压紧是强行将原本可能不平的薄板毛坯压平,加工完成后松开压板,工件会产生回弹,变形现象依旧存在。如果零件毛坯先冷校平,只能保证毛坯局部范围内的平面度在0.2 mm左右,对于大面积的平板仍无法取得更好的校平效果。因此选用真空吸盘装夹零件,以获得分布均匀的夹紧力,可减小零件在自然状态下的形变,能有效保证零件的加工精度。

2.5 编排合适的加工工序

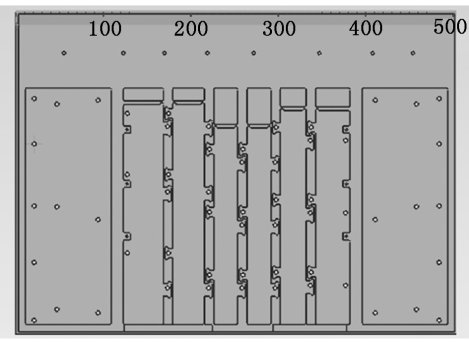

铝合金薄板零件数控铣削加工的工艺步骤为:铣基准平面→粗加工→时效处理→半精加工→时效处理→精加工。零件粗加工之后留下的余量应大于变形量,一般为2 mm~3 mm; 半精加工后留余量0.5 mm~1 mm为宜,零件尺寸大、结构复杂时加工留余量要偏大些如图2所示。通过每次的时效处理释放掉铣削加工产生的零件内应力,使得零件变形完全展开,在后道铣削零件余量时能铣掉变形量,保证薄板零件的尺寸精度和形位精度。

图2 加工大型薄壁零件示例

3 减少铝合金薄板铣削变形的五种操作方法

除了改善刀具性能以及预先采用时效处理消除材料内应力之外,在加工中心铣削薄板零件的实际加工操作中,选择使用恰当合理的铣削方式也可以有效减少薄板零件的加工变形。

3.1 对称铣削法

薄板零件一般都有多处型腔要加工,材料去除量非常大,为使其在加工过程中受力均匀,散热平衡避免热量集中,宜采用对称铣削加工。通过采用分层同时铣削加工型腔内部形状,每个型腔内铣去一层余料后,再铣削下一层的型腔内部形状,使零件在铣削加工过程中均衡释放铣削应力,减少零件变形。

3.2 分层铣削法

当铣削薄板零件型腔深度尺寸时,采用分层切削,在每一层同时加工完所有型腔形状,然后再加工下一层。通过分层铣削减少零件加工过程产生的铣削应力,使零件加工中均匀受力,达到减少变形的效果。

3.3 高速铣削法

为了在薄板加工中减少切削力和切削热,利用加工中心机床系统的高转速和高进给进行高速铣削,铣刀的每转吃刀量少但切削速度快,加工效率高,并且切削力可以控制在较小范围,加工薄板效果非常好。

3.4 顺铣铣削法

薄板零件在加工中心全程执行顺铣铣削,包括粗加工、半精加工和精加工工序。顺铣不仅充分利用了数控机床的精密性,能有效降低薄板零件在铣削过程中已加工表面的硬化程度,而且能使薄板零件在铣削过程中受到铣刀向下的铣削分力,有助于大面积尺寸的薄板在加工过程平稳,颤动小,可以提高薄板零件的加工精度。

3.5 螺旋进刀法

薄板零件的型腔分为透槽与非透两种,由于受装夹方式限制,零件底平面和工装面贴合,使刀具在加工时不能穿透零件,铣削加工时先预钻孔也不能有效地解决铣刀的下刀问题。因此,采用铣刀切削型腔形状时应进行分层铣削,进刀时要每一层进刀都采用大半径螺旋进刀,避免铣削进刀时出现扎刀和断刀问题。

4 数控加工工艺方案的确定

通过以上分析,确定了底板零件数控加工工艺方案:

(1) 下料:用激光切割机裁剪或线切割加工毛坯轮廓。

(2) 装夹:用真空吸盘来紧固零件毛坯。先将毛坯一面铣出一个基准平面,然后将毛坯翻转在真空吸盘上吸住基准平面定位,准备加工零件形状。

(3) 粗加工:选用Ф6铣刀,转速为8 000 r/min, 切深为0.3 mm, 切宽为刀具直径的50%,均匀留2.5 mm的余量。

(4) 时效处理:粗加工完成后采用热处理时效去应力,在100 ℃±5 ℃加热2 h。

(5) 半精加工:先铣光基准平面,用基准平面定位,半精铣削零件尺寸,均匀留0.7 mm余量。

(6) 再次时效处理。

(7) 精加工:精铣零件基准面,以基准面吸紧在真空吸盘,精铣零件形状,保证零件形位精度和尺寸要求。

5 结语

通过对底板零件加工工艺的实践应用,能够保证零件平面度在0.1 mm以内,尺寸合格率达到100%,此工艺方法可以推广到同类相似薄板零件的加工。因此,采用恰当合理的工艺路线和工艺方法,能够克服多种原因产生的零件变形,保证零件加工的可靠性和一致性,以适应高速度和高质量的社会需要。

参考文献

[1] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2008.

[2] 展迪优.UGNX12数控编程教程[M].第5版.北京:机械工业出版社,2019.

[3] 杨祖孝.高速切削加工工具技术研究[J].现代制造工程,2002(12):5-7.