苏州华旃航天电器有限公司

摘要:某型号接触件接触件是由针头和插针针体通过自动化设备对针体压接部位施加压力,使之和针头紧密结合后的产品。接触件压接开裂就形成于此过程,由于此过程的影响因素较多,接触件压接开裂问题一直未得到彻底改善,是困扰合件压接工序的老大难问题,亟需针对接触件压接开裂这一难题进行攻关。经过不懈努力,全面分析,不断验证最终找到影响接触件压接开裂的关键影响因子,将接触件压接开裂这一难题彻底改善。

一、课题选择

(一)选题理由

二、目标设定

(一)分析接触件压接开裂的根本原因,彻底改善接触件压接开裂的老大难问题;

(二)制定接触件压接开裂的改善对策,使接触件压接开裂不良批次占比从8%/月降低到0%/月。

三、原因分析

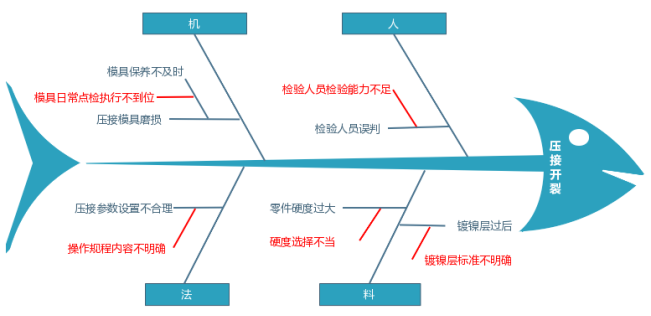

改善小组针对可能引起 接触件压接开裂的原因进行头脑风暴,采用鱼骨图从人、机、料、法方面将可能导致接触件压接开裂的原因列出,最终共得出5条末端原因:①检验人员检验能力不足,②硬度选择不当,③镀镍层标准不明确,④操作规程内容不明确,⑤模具日常点检执行不到位,如下图所示,接下来对5个末端原因进行逐一确认。

图 鱼骨图分析示意图

四、要因分析

(一)末端原因①检验人员检验能力不足

选取50个样品(OK-1和NG-0各25个)3名检验人员重复检查3次。对检验结果进行Kappa分析,Kappa分析结果显示:检验人员的重复性、检验员之间再现性、检验员与标准的一致性、检验NG样品的能力和判断能力均满足标准。

因此末端原因①检验人员检验能力不足非真因。

(二)末端原因②硬度选择不当

选用同种型号的接触件,零件硬度不同,镀层相同压接后在20倍显微镜下全检外观。

验证结果:镀层相同,零件硬度不同的麻针体压接后20倍显微镜下观察未发现压接开裂的现象,如下图4所。

因此末端原因②硬度选择不当非真因。

(三)末端原因③镀镍层标准不明确

确认零件图纸上面镀镍层要求只有下限,没有上限。进一步确认QJ450B-2005《金属镀覆层厚度系列与选择标准》文件中关于金及硬金镀层要求:为防扩散,铜及铜合金镀金前应镀厚度为1.2μm以上的镍层。备注:对厚度范围无严格要求时,可只标注该厚度范围的下限值。

分4个试验小组确认不同镀镍层对接触件压接开裂的影响,压接后在20倍显微镜下全检接触件外观。

验证结果:压接后20倍显微镜下检查接触件合件无开裂现象,随着镀镍层厚度增加,压接后接触件合件开裂的现象逐渐加重。

因此末端原因③镀镍层标准不明确是真因。

(四)末端原因④操作规程内容不明确

查询相关设备安全操作及维护保养规程,规程中关于设备点检及模具寿命的管控进行了详细介绍,并将接触件合件自动机维护保养及调机操作风险点进行总结,张贴在醒目位置,方便操作人员观看。

因此末端原因④操作规程内容不明确非真因。

(五)末端原因⑤模具日常点检执行不到位

查询《设备点检指导书》内容规定对设备点检的方式,项目和使用的工具及频次做了详细规定,并按照规定填写设备点检表。

因此末端原因⑤模具日常点检执行不到位非真因

五、制定对策

针对接触件压接开裂的要因镍镀层要求不明确制定纠正措施,明确镀镍层厚度。电镀厂商按照以下要求加严管控。

六、对策实施

(一)标准明确

根据验证结果完善零件图纸镍层厚度标准使之范围明确。

(二)供方对标

供方严格按照零件图纸镍镀层厚度标准范围执行。

(三)来料管控

针体每批接触件电镀后来料监控镀层厚度。

七、效果检验

(一)目标达成情况

接触件压接开裂专项改善措施实施后,对接触件合件压接开裂进行跟踪确认。统计分析接触件合件压接开裂连续6个月0批次,目标达成。

![]()