青海黄河上游水电开发有限责任公司西宁发电分公司

青海省湟中区 810000

摘要:火电厂是中国的重要基础设施,对生产和生活起着至关重要的作用。然而,作为高能耗和高污染的企业,火电厂在中国当前大力倡导的节能减排政策下面临更高的要求。集控运行在机组的集中控制、启停、监控等方面发挥着重要作用,能够实现对整个电厂生产经营的有效监控,确保机组安全高效地运行。然而,由于设备和技术水平等原因,集控运行存在能耗过高的问题。本文以某火电厂为例,对当前集控运行能耗过高的原因进行了分析,并提出了相应的整改措施。

关键词:火电厂;集控运行;节能降耗技术;应用措施;

1 火电厂集控运行技术应用特点分析

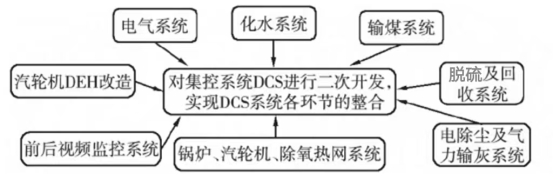

DCS(分布式控制系统)是一种应用于工业生产和管理过程的技术,以计算机信息管理为基础,并有效整合了控制技术和通信技术。它推动了火电厂在整个运行过程中实现集成化、数字化和自动化管理的发展。在电厂运行中,对设备质量进行严格控制至关重要。为此,需要改善环境条件,确保计算机系统的稳定运行。发电机组自动化需要各部分的协作,涉及模拟量控制、数字电液控制和计算机技术的应用。专业的管理人员负责集控管理,明确分工,避免人为操作的干扰。24小时轮班工作,遵循规章制度,确保控制系统正常运行,及时处理故障。每个岗位都与系统的连续工作密切相关。图1展示了集控运行管理软件的示意。

图1 集控运行管理软件示意

2 火电厂集控运行节能降耗技术的有关策略

2.1 生产方面的节能降耗措施

为了在生产过程中降低能耗,基于集控运行的特点,可以采取以下节能降耗措施。首先,制定节能管控条例,规范操作行为,增强责任意识,以确保集控运行的有效实施。其次,组织技能培训,确保工作人员熟悉集控运行的标准规范,提高工作质量和效率。此外,加强机械设备的维护和管理,明确维护内容,以保证设备的良好状态。定期检查设备,及时解决问题,预防能耗异常,确保设备安全稳定运行。通过这些措施的实施,可以有效提升生产过程中的能源利用效率,降低能耗水平。

2.2 降低厂用电率

在火电厂的工作过程中,除发电机组外,大量的辅助设备也消耗大量能源。因此,要真正实施节能减排政策,集控运行的节能管理需要从辅助设备方面入手。以下是具体操作步骤:首先,通过加强变频技术的应用改造设备,降低能量消耗。其次,优化照明系统,采用节能设备,并合理控制照明使用时间。再次,根据通风塔冷却器的工作状况进行合理调整。最后,根据生产负荷规划辅助设备的使用,在不影响生产的前提下适当停用部分设备,降低能源消耗。通过以上措施,可以有效实施火电厂的节能管理,减少辅助设备的能源消耗。

2.3 降低工质损失

火电厂集控运行的质量控制对于降低能量损耗至关重要。为提升集控运行质量,降低工质损失,需从以下三个方面着手。首先,重视疏水回收工作,采用暖风器排出低温疏水,确保水质合格后提高补水效率,优化机组控制。其次,定期清洁锅炉受热面,提高热传导效率,减少吹灰疏水造成的工质浪费。最后,全面检查疏水扩容器的管线密封性,防止水汽渗漏导致能量浪费。如有泄漏,及时上报处理并清洁相关设备,确保机组热传导效率符合标准。通过以上措施,能有效降低火电厂能量损耗,并提升集控运行质量。

2.4 汽轮机组采用的技术举措

2.4.1 确保汽轮机的质量与气密性

管理人员应通过定期对汽轮机组进行实验来检测汽轮机组成体的气密性,通常是一个月进行一次实验。在这一过程中,检修人员不仅要对汽轮机进行检查、维修,还要查看其他的轴密封系统,加强对冷凝水浓度以及温度的把控,还可以采取间隙调整和汽封的方式来减小汽轮机内蒸汽泄漏问题。表1是对机组进行间隙调整以及汽封改造前后汽轮机热耗和煤耗的变化情况。从表1可知,机组的平均热耗率由改造前的8682.3 k J/(k W·h)下降至8518.1 k J/(k W·h)、减少167.2 k J/(k W·h),平均煤耗率则由306.8 g/(k W·h)降低至303.4 g/(k W·h)、减少3.4 g/(k W·h),节能效果显著。

表1 间隙调整和汽封改造前后汽轮机热耗与煤耗变化情况

2.4.2 优化汽轮机的启停环节

在启动汽轮机之前,首先需要进行预热来提升缸内的温度,这会造成大量的热能浪费。所以说在汽轮机检修期间,停工过程中工作人员需要严格按照标准对汽轮机进行检修,特别是必须全面排查生产过程中存在的安全隐患,从而延长汽轮机的使用周期,避免多次启停,降低能量损耗与浪费。

2.4.3 做好对锅炉给水温度的控制

锅炉中给水的温度关乎着整个生产过程中的能耗,如果给水的温度不够,就会导致锅炉的回热充气量不足,影响锅炉的生产效率。甚至由于这方面因素会导致锅炉的排烟温度过高,带走大量的热能,导致热能损失。因此在具体的运行过程中,工作人员需要提升高压加热器的输出效率,优化传统的控制系统,确保给水的温度。

2.5 锅炉生产环节采取的技术举措

2.5.1 降低锅炉排烟热损失

为减少锅炉运行中由排烟带走的热能损失,可采取多种措施。首先,通过调整排烟风率来降低排烟温度。其次,合理控制锅炉系统的漏风率,减少不必要的热量流失。同时,在锅炉内保持清洁、不结焦的情况下,尽可能确保燃料处于低氧燃烧状态,提高燃烧效率。另外,强化受热面的吹灰工作,确保受热面保持清洁状态,避免热能传递受阻。最后,通过安装温控监控设备,对锅炉内的温度进行实时监测和控制,从而有效控制排烟温度。通过这些具体措施,可以减少排烟带走的热量损失,提高锅炉的热能利用效率。

2.5.2 减少再热器减温水的用量

可以通过调整燃烧器摆角、火焰中心高度以及烟道受热面挡板开度,减少再热器减温水用量,来实现节能减排的目的;适当增加过热蒸汽的减温水量,合理控制高压缸的做功情况。

2.5.3 加强锅炉燃烧的调整

加强锅炉燃烧的调整对于火电厂至关重要。在调整过程中,必须确保空气系数维持在合理范围内,以避免燃料无法充分燃烧而导致热能损失。因此,有以下要求:首先,工作人员必须科学合理地调整锅炉的燃烧状态,确保燃料在锅炉内充分燃烧。其次,在实际燃烧过程中,工作人员需加强对锅炉内煤粉细度的检测,确保其符合标准,以确保燃料能够充分燃烧。此外,采用多种煤质混合配比的方法也可以提高燃烧效率,最大限度地降低能耗。通过这些措施,可以优化锅炉的燃烧过程,提高能源利用效率。

2.5.4 减少助燃油的损失

减少助燃油损失的方法主要有两个:一是工作人员通过提升对设备的维修管理并定期清理油枪喷嘴,合理进行燃油配风;二是更换油枪也可以减少助燃油的用量,因为油枪通常是根据锅炉内负荷的1/3来判定的,更换成小油枪可以减少损失。

3 结语

综上所述,在火电厂运行中,集控运行技术扮演着关键角色,促进了数字化、自动化的管理发展。然而,为了应对当前社会对能源节约和环境保护的迫切需求,火电厂仍然需要不断探索创新,采取更加高效可持续的措施。本研究以火电厂集控运行为切入点,深入分析了能耗过高的问题,并提出了相应的解决方案。通过制定节能管控条例、加强技能培训、优化设备维护和及时故障处理等措施,可以有效提升能源利用效率,降低能耗,实现火电厂的可持续发展。本研究的结果对于指导实际火电厂运行具有重要意义,也为相关领域的研究提供了有益参考。在新时代的背景下,我们应当坚持创新驱动、绿色发展的理念,不断探索火电厂集控运行的优化路径,为推动能源行业的可持续发展作出贡献。

参考文献:

[1] 浅谈节能降耗技术在工业锅炉运行中的应用[J]. 罗文忠;孙禹.中国金属通报,2020(10)

[2] 火电厂集控运行节能降耗技术分析[J]. 田忠玉;李勇;李杰;石佃忠;李洪伟.科技视界,2020(28)

[3] 火电厂集控运行中常见问题及解决措施[J]. 赵建军.现代工业经济和信息化,2020(08)

[4] 节能降耗技术在电厂锅炉运行中的应用研究[J]. 刁洪虎;赵钦;陈显.科技风,2020(20)