身份证号:522101196601017717

通联航天工业有限公司 贵州省贵阳市 550009

摘要

缠绕是纤维增强树脂基复合材料回转体成型的主要方法之一,被广泛应用于航空航天、新能源、体育器材等领域。成型设备和工艺控制是产品制备的关键因素。本文概括了纤维缠绕成型设备的发展方向与优化研究进展,探讨了缠绕设备的主要结构,并阐述了缠绕成型中缠绕张力、缠绕角度控制对提高复合材料性能的影响。

关键词:缠绕成型;工艺控制;成型设备;复合材料

引言

先进复合材料具有高比强度、高比模量、热膨胀系数低等特点,广泛应用于航空航天、新能源、体育器材等领域[1-3]。在众多复合材料成型技术之中,采用缠绕成型技术获得的复合材料制品具有成本低、性能稳定、易于后处理等优点。缠绕成型设备大致可分为纤维缠绕机和布带缠绕机两种。目前,纤维缠绕机相较于布带缠绕机其应用更为广泛、成本较低[4-5]。

纤维缠绕机的设计理念是根据车床而来,随着材料成型技术及设计理念的进步,纤维缠绕技术快速发展。特别是工业机器人技术的出现,使更多复杂的缠绕方式得以实现,缠绕成型的制品从简单的筒型结构件进而转向更加复杂的异形结构件[6-7]。与此同时,缠绕制品应用范围也从航空航天等高尖端领域逐渐拓宽到民用领域,如高压储罐、天然气运输管道、发电机叶片等[8-9]。虽然缠绕技术发展迅速,但是在缠绕设备的优化设计与缠绕工艺参数调控方面仍然存在一些问题,亟需解决。

1.缠绕原理

如图1所示[10],湿法缠绕通常是指将单个或多个连续纤维丝束充分浸渍一定体积分数的树脂,按照特定绕线规律,在张力牵引下连续缠绕到模具上,待缠绕完成后,在室温或较高的温度下施加一定的压力将制品固化成型。

目前,应用较多的是被称为清洁纤维缠绕的先进结构,其特点是纤维(用于缠绕成型的增强材料有玻璃纤维、碳纤维、芳纶纤维等)通过一个旋转的滚筒,该滚筒仅部分浸没在浸渍槽中以吸收树脂(以热固性树脂为主),刮刀用于测量滚筒表面的树脂,在滚筒旋转时控制施加在纤维上的树脂量,并减少树脂槽的污染。此外,纤维缠绕技术也可以与其他成型技术复合使用,如缠绕-铺贴工艺、缠绕-3D编织工艺、缠绕-模压工艺等。

|

图1.纤维缠绕成型过程[10]

2.缠绕成型设备

如图2a,缠绕机设备主要由控制系统、浸胶系统、张力系统、缠绕小车及主轴组成[11]。根据运动控制方法,缠绕机可分为机械式、程控式以及计算机控制式。机械式缠绕机是靠机械传动关系实现设计线形的缠绕,主要针对具体产品形状专门设计制造的。程序式缠绕机采用了液压伺服马达,采用拨码开关作为数据的输入方式在缠绕中参数容易调整。计算机控制式缠绕机是采用模拟软件根据产品的需求先计算纤维轨迹,然后利用计算机控制多轴伺服电机从而实现复杂纤维轨迹的缠绕。

目前国内许多公司开发的数字控制、微机控制、机器人控制(图2b)纤维缠绕机用于复合材料的开发和生产,缠绕设备的飞速发展为航空、航天、核工业领域的发展提供了技术支撑[11]。

|

图2. 缠绕机设备组成(a);机器人控制式多轴缠绕机(b)[11]。

2.1缠绕设备发展

目前缠绕设备已经从最初的车床式发展到多轴、多自由度、多工位高精度计算机控制缠绕机。,但随着工业的快速发展缠绕机仍然需要不断研究更新。目前,纤维缠绕机缠绕复合材料异形结构件仍然存在缺陷,这就需要针对缠绕设备做出一些必要的优化[12-13]。缠绕机的控制系统是设备最为重要的关键部分,缠绕指令及程序编码均是由控制系统执行。此外,缠绕机的辅助设备如监测系统、数据采集系统也是直接影响缠绕制品的关键因素。

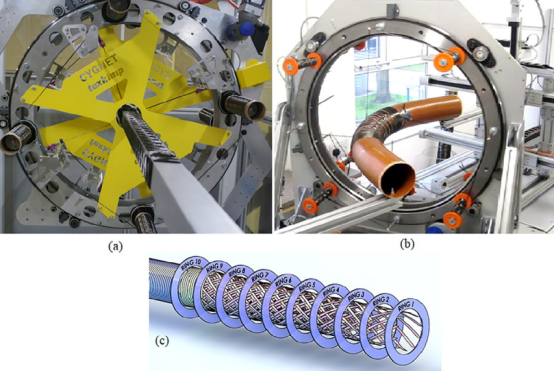

日本Murata Machinery公司开发了多供应纤维缠绕机[14-15],纤维可以在卷轴上多个同时输送,该设备能保持恒定的张力;与传统的多工序纤维缠绕机不同,其可以在一次卷绕中实现全覆盖,最重要的是这个设备能够制造复杂的形状,在圆柱形模具上可在几秒钟内完成单道工序,是目前最快的纤维缠绕设备。如图3(a,b)所示英国的Cygnet Texkimp 公司与Manchester大学联合开发3维缠绕机也称9轴缠绕机[16],这种缠绕机可以从放置在两个相邻缠绕环上的多个包装中输送纤维,缠绕环围绕芯轴以相反的方向旋转,从而同时产生两个不同的层。虽然3D缠绕机的纤维铺层和缠绕方式与之前的缠绕相似,但是三维缠绕机相邻纤维之间的间距可以发生有规律的交错产生嵌套网(图3c),这有利与提高缠绕复合材料抗损伤性。

图3. 3D缠绕机(a),3D缠绕概念(b, c)

2.2缠绕控制系统

![]() 李海青团队[17]设计了分布式网络控制系统通过分析缠绕参数与运用需求,将PID控制理论应用到工艺参数的闭环控制中,使众多独立的控制系统行成一个整体,使缠绕设备自动化及稳定性进一步加强。Koustas等[18]开发用于壳体制造的缠绕丝机器人头与两种可选择的缠绕嘴,利用计算机辅助设计对弯曲路径进行规划运动学模拟或分析计算,通过V+语言编程与微处理器接口控制模具旋转,成功进行了圆柱形和锥形的缠绕,为扩展到非对称缠绕模式铺平了道路。

李海青团队[17]设计了分布式网络控制系统通过分析缠绕参数与运用需求,将PID控制理论应用到工艺参数的闭环控制中,使众多独立的控制系统行成一个整体,使缠绕设备自动化及稳定性进一步加强。Koustas等[18]开发用于壳体制造的缠绕丝机器人头与两种可选择的缠绕嘴,利用计算机辅助设计对弯曲路径进行规划运动学模拟或分析计算,通过V+语言编程与微处理器接口控制模具旋转,成功进行了圆柱形和锥形的缠绕,为扩展到非对称缠绕模式铺平了道路。

王健等[19]针对纤维缠绕机纵向缠绕张力高精度控制需求,通过分析闭环张力系统控制原理,以伺服电机为执行元件的闭环张力控制系统,系统的设计是以高运算速度 PLC 控制平台为基础,结合自动进行零点偏移量补偿的 FMS 系列传感器及快速响应伺服电机的使用,该系统实现了纤维缠绕过程中纵向缠绕张力的高精度控制操作简便,适合纤维缠绕机张力系统的技术升级改造。薛等[20]开发了纤维缠绕机挂纱装置控制系统,该系统以实现多工位自动挂纱为研究目标,基于 IPC+PMAC 的总体控制策略,并重点设计了下位机所运行的系统初始化程序、主 PLC 程序、运动控制程序以及安全程序,同时采用 MFC 框架对挂纱控制系统人机交互程序做了分析与设计并给出了关键代码示例。

3. 缠绕工艺参数

缠绕角度、缠绕张力、缠绕速度等工艺参数在直接影响复合材料力学性能、生产效率、应用场景,因此准确选择与调控成型工艺参数是制品制造的关键一步。然而,现有的工艺参数调控方法单一,工艺参数与结构性能内在影响机理不清晰,导致调控精度低、效果不显著,难以有效改善制品性能。因此,开展缠绕成型工艺参数研究十分必要,本文主要阐述缠绕张力、缠绕角度以及缠绕纱线宽度对纤维缠绕成型技术的影响。

3.1缠绕角度

缠绕角度是影响复合材料力学性能参数之一,如图4(a、b、c)所示,Blachut等[21]研究了缠绕角度对纤维缠绕复合材料在单轴载荷(纯拉伸和纯扭转)下力学性能的影响,在纯拉伸载荷下,当缠绕角度在15°时,材料的模量和强度达到最大值;在纯扭转载荷下,在缠绕角度小于45°时,材料的模量随缠绕角度的增加而增加,在缠绕角度为45°时,模量和强度都达到最大值,而当缠绕角度大于45°的情况下,模量基本变化不大但强度降低。司晓闯等[22]研究了缠绕角度对玻纤缠绕管性能的影响,在缠绕角为40°时轴向拉伸强度、垂直层向弯曲强度最大分别为101和270MPa;轴向压缩强度在缠绕角度 65°时,试样弯曲强度为 185 MPa。

|

图4. 单轴载荷下缠绕复合材料的缠绕角度的影响[21,22]。

3.2缠绕张力

缠绕张力对于纤维缠绕而言是最为关键的一个参数,在复合材料的制造过程中,缠绕张力对制品结构的力学性能和重量效率有重要影响。缠绕张力过高,在纤维传递过程中会对纤维造成一定的损伤,造成纤维强度失效,导致复合材料制品性能下降;但缠绕张力过低,层间剪切强度也随之降低,同样影响复合材料制品的性能。缠绕张力是通过纤维与圆柱形辊的接触来实现的,与其他形状的芯轴相比,圆形截面的芯轴张力分布更均匀。

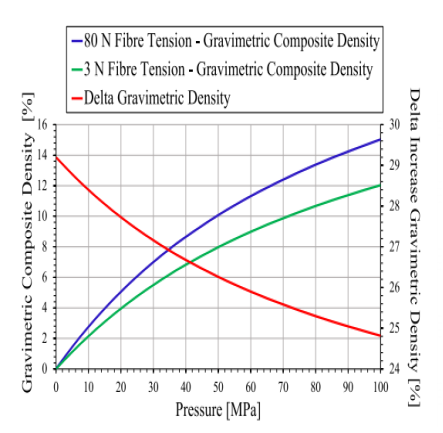

如图4所示,CHANG Y等[23]研究了纤维小张力(3N)和大张力(80N)情况的压力容器子在相同试验环境下的压力容器的爆破压力和重力效率,研究结果表明纤维张力的增加在钢衬上引起了压应力,导致了爆破压力的增加和对声发射的影响。此外,由于纤维张力的增加,缠绕层表面的纤维体积分数增加,这使得压力容器机械性能和重力效率得到提高。此外,缠绕张力的大小,也会影响树脂含量,不难发现工艺参数对复合材料的影响是一个多参数耦合过程。

如图4所示,CHANG Y等[23]研究了纤维小张力(3N)和大张力(80N)情况的压力容器子在相同试验环境下的压力容器的爆破压力和重力效率,研究结果表明纤维张力的增加在钢衬上引起了压应力,导致了爆破压力的增加和对声发射的影响。此外,由于纤维张力的增加,缠绕层表面的纤维体积分数增加,这使得压力容器机械性能和重力效率得到提高。此外,缠绕张力的大小,也会影响树脂含量,不难发现工艺参数对复合材料的影响是一个多参数耦合过程。

|

图4. 纤维张力为3N和80N的复合压力容器的表面树脂情况(a);重量密度作为压力的函数(b)[23]。

如图5所示,陈亮等[24]研究了缠绕张力对不同尺寸筒体树脂含量的影响,研究结果表明缠绕张力与缠绕筒体树脂含量呈现出单调递减的趋势;此外,不同缠绕张力对NOL环拉伸强度的影响研究结果显示,筒体的拉伸强度随着缠绕张力的增大而增加,在缠绕张力达到80N时,环向拉伸强度达到最大值。沈军等[25]研究了不同张力梯度对 NOL 环拉伸强度的影响,研究结果显示在一定范围内随着缠绕层的增加,张力逐渐递减,制品的拉伸强度随着缠绕张力的递减而增加。 此外,从沈军的研究可以看出,缠绕张力的大小,也会影响树脂含量。

|

图5. 缠绕张力对树脂含量的影响(左),缠绕张力对拉伸强度的影响(右)[24-25]

3.3多工艺参数耦合

纤维缠绕成型过程中,各项工艺参数并不是单独作用在复合材料制品上,而是由缠绕压力、缠绕张力、浸胶时间等多项工艺参数同时作用,共同决定复合材料制品的质量。曹学文等[26]采用数学数值模拟与工艺试验相结合的方法,建立工艺参数与 NOL 环拉伸强度间映射关系,阐明缠绕工艺参数对复合材料力学性能影响机理以及各工艺参数的耦合机制,进而制定多参数耦合的工艺参数调控策略,研究结果显示浸胶时间为 40 ms,缠绕应力为 75MPa 时,压辊压力与拉伸强度呈抛物线关系;此外,在初始体积分数为 55.03%,压应力 0.69MPa 下,RVE单元固化后纤维体积分数为 59.38%,纤维体积分数增大7.72%。由此可见,多参数耦合的工艺参数调控对复合材料缠绕成型的影响较大,众多学者的研究结果为多参数调控提供了方向。

4. 结语

纤维缠绕成型技术是复合材料主要的成型方法,对于成本较高的航空、航天大型缠绕结构件具有重要工程实用价值。目前

缠绕成型设备已从车床式发展到多轴多工位计算机式。但是,设备控制系统仍然存在不足,将来会倾向于浸胶系统、张力系统、送纱系统的控制优化。缠绕成型工艺参数主要包含缠绕张力、缠绕角度、送纱宽度、缠绕温度、树脂体积分数等,各工艺参数并不是单独作用在复合材料上,而是多工艺参数耦合,因此,在制品制备过程必须协同优化、控制各工艺参数。

5. 参考文献

[1] 李红杰,复合材料缠绕压力容器的可靠性研究[D], 大连理工大学, 2010

[2] 陈巍,先进航空发动机树脂基复合材料技术现状与发展趋势[J],航空制造技术,2016(3), 68-72, 92.

[3] 肖亚超, 郑志才, 陈艳等.湿法缠绕成型工艺研究进展[J],化工新型材料, 2019, 47(S1): 24-28

[4] 李小东, 黄军,复合材料发射箱体缠绕成型工艺研究[J],包装工程, 2018, 39(07): 132-135.

[5] 张红卫, 韦健, 黄胜德等.碳纤维缠绕复合材料成型工艺浅析[J],石油化工技术与经济, 2021, 37(03): 30-34

[6] 许家忠,刘美军,孙栋,缠绕机器人CAD/CAM系统设计及应用[J],中国机械工程, 2019, 30(12): 1416-1422.

[7] MINSCH N, HERRMANN F H, GEREKE T, et al. ,Analysis of Filament Winding Processes and Potential Equipment Technologies [J], Procedia CIRP, 2017, 66: 125-130.

[8] 黄泽升, 竺铝涛, 沈伟等, 纤维缠绕工艺在复合材料压力容器上的研究进展[J],现代纺织技术,2023,31(02): 230-243.

[9] 惠虎,柏慧,黄淞等,纤维缠绕复合材料压力容器的研究现状[J],压力容器, 2021, 38(04): 53-63.

[10] S. Pandita, et al., Clean wet-filament winding-part 1: design concept and simulations, J. Compos. Mater. 47 (3) (2013) 379-390.

[11] ROY S S, POTLURI P. Braiding and filament winding [M]. Design and Manufacture of Structural Composites. 2023: 145-187.

[12] GONZALEZ HENRIQUEZ R, MERTINY P. 3.21 Filament Winding Applications [M]. Comprehensive Composite Materials II. 2018: 556-577.

[13] PONSART J C, THEILLIOL D, AUBRUN C. Virtual sensors design for active fault tolerant control system applied to a winding machine [J]. Control Engineering Practice, 2010, 18(9): 1037-1044.

[14] T. Uozumi, A. Ohtani, A. Nakai, M. Tanigawa, T. Nishida, T. Miura, Non-crimp Tubular Preforming with Automation System and High Productivity, presented at the TEXCOMP-12, Raleigh, North Carolina, USA, 2015,

[15] T. Hyodo, Y. Kanemitsu, T. Uozumi, A. Ohtani, A. Nakai, Mechanical Properties of CFRP Pipes made by Multifilament Winding Method (MFW), Danemark, Copenhagen, 2015, p. 9.

[16] K. Jan, Development of 3D Braiding Concept for Multi-Axial Textile Preforms, pH.D., The University of Manchester, (United Kingdom), England, 2015, Accessed: Feb. 24,2022

[17] 李海青,李花莲,何晓东等,分布式控制系统在复合材料缠绕成型工艺中的应用[J].内蒙古工业大学学报, 2021, 40(04): 263-268.

[18] Isabella Koustas, Theodoros Papingiotis, George-Christopher Vosniakos, Andi Dine,On the development of a filament winding robotic system,Procedia Manufacturing,Volume 17, 2018, Pages 919-926, ISSN 2351-9789.

[19] 王健,耿争言,杜泽强等,纤维缠绕机高精度闭环张力控制系统研究[J]. 纤维复合材料, 2021, 38(01): 52-55.

[20] 薛飞,纤维缠绕机挂纱装置控制系统的设计与研究[D],武汉理工大学,2017.

[21] BLACHUT A, WOLLMANN T, PANEK M, et al. Influence of fiber tension during filament winding on the mechanical properties of composite pressure vessels [J]. Composite Structures, 2023, 304.

[22] 司晓闯,齐小乔,王红超等,缠绕角度对复合绝缘子用玻纤缠绕管关键性能的影响[J],河南科技, 2021, 40(09): 34-36.

[23] CHANG Y, ZHOU Y, WANG N, et al. Micro-mechanical damage simulation of filament-wound composite with various winding angle under multi-axial loading [J]. Composite Structures,2023, 313.

[24] 陈亮,陆晓峰,朱晓磊等,纤维缠绕张力对玻璃纤维缠绕筒体性能的影响[J],化工新型材料,2021, 49(S1): 181-185.

[25] 沈军,CFRP缠绕压力容器可靠性研究[D],哈尔滨工业大学, 2006.

[26] 曹学文,碳纤维复合材料缠绕成型工艺参数影响规律及优化研究[D],合肥工业大学, 2022.