(广州黄埔红海人才服务有限公司 广州 510000)

摘要:随着汽轮机技术的不断发展和革新,如今大型火电机组的转子连接方式普遍采用液压螺栓连接,即需对转子的靠背轮孔进行珩磨绞孔处理。上海汽轮机生产的N1000-31/600/610(620)/610(620)型,超超临界、二次再热、五缸四排汽抽汽凝汽式汽轮机。由于机组存在体积大,部件重量大,单支承,主蒸汽进汽流量大等特点,因此对安装要求的精度更高,联轴器找中及绞孔连接作为机组安装的最后一步,安装的好坏将直接影响机组启动运行的振动优劣。所以我们需对转子靠背轮绞孔过程及工艺进行深入的研究和探讨,以保障汽轮机组安装质量。

关键词:联轴器、同心度、磨孔、连接

1靠背轮绞孔原则及施工工艺

1.1概述

上汽百万二次再热汽轮机新机组靠背轮对轮螺栓孔已经过非常精细的加工,因此安装时只需珩磨。珩磨的目的是消除对轮螺栓孔的小偏差(直径或偏移)及改进表面质量。研磨通过一个驱动马达和一个研磨工具来进行。研磨的目标是要使得所有对轮螺栓孔的直径统一。对轮螺栓孔研磨完成后,螺栓孔对应的螺栓或螺栓套筒要磨至相应孔的直径减去图纸要求的间隙值。

1.2靠背轮绞孔珩磨的工作原理

珩磨是利用安装于珩磨头圆周上的多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开, 使其压向靠背轮工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动;从而实现珩磨。

珩磨头与工件夹具之间是浮动的。这样,加工时珩磨头以靠背轮工件孔壁作导向。因而加工精度受电机本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。其原理类似两块平面运动的平板相互对研而形成平面的原理。

珩磨时由于珩磨头旋转并往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数, 因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹亦不会重复。此外,珩磨头每转一转,油石与前一转的切削轨迹在轴向上有一段重叠度,使前后磨削轨迹的衔接更平滑均匀。这样,在整个珩磨过程中,孔壁和油石面的每一点相互干涉的机会差不多相等。因此,随着珩磨的进行孔表面和油石表面不断产生干涉点,不断将这些干涉点磨去并产生新的更多的干涉点,又不断磨去,使孔和油石表面接触面积不断增加,相互干涉的程度和切削作用不断减弱,孔和油石的圆度和圆柱度也不断提高,最后完成孔表面的创制过程,达到尺寸要求精度后,珩磨条缩回,珩磨头推出工件孔,完成孔的珩磨。 需要说明的一点:由于珩磨油石采用金刚石和立方氮化硼等磨料,加工中油石磨损很小,即油石受工件修整量很小。因此,孔的精度在一定程度上取决于珩磨头上油石的原始精度。所以在用金刚石和立方氮化硼油石时,珩磨前要很好地修整油石,以确保孔的精度。

1.3靠背轮绞孔珩磨加工特点

珩磨是磨削加工的特殊形式,它的实质是低速磨削,也是一种高效率的光整加工方法。珩磨头外周镶有1~18根长度约为孔长 1/3~3/4的珩磨条,在珩孔时既旋转运动又往返运动,同时通过珩磨头中的弹簧或液压控制而均匀外涨,所以与孔表面的接触面积较大,加工效率较高。它具有以下加工特点:

1)珩磨的表面质量好,珩磨后表面粗糙度可达Ra0.8—0.2

2)交叉网纹有利于贮油润滑,实现平顶珩磨,去除网纹的顶尖,可获得较好的相对运动摩擦,获得较理想的表面质量。

3)加工精度高,圆度、圆柱度可达0.5μm;轴线直线度可达1μm 。

1.4靠背轮铰孔工具构成

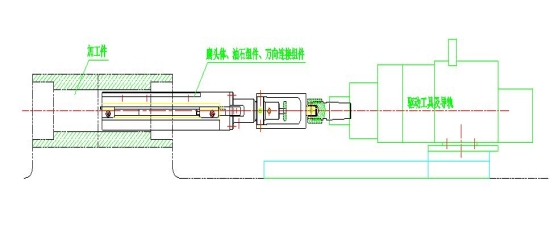

铰孔工具主要由磨头体、涨楔(锥)、挡块、油石、端盖驱动组件(包括驱动块、驱动螺母、驱动丝杆、手轮、端盖)、垫块、导向条、万向连接组件等组成,如下图所示。

1.5 技术参数

技术参数

油石工作行程(mm) 0.25~3.5

油石安装后最小外径(mm) 74.5

油石长度(mm)*节数 100*2

导向条初始安装后最大外径(mm) 74.8

手轮转一周油石直径变动尺寸(mm) 0.8

垫块厚度(mm) 1.5/4

1.6珩磨前工序的要求:

(1) 珩磨前靠背轮对轮法兰孔表面不应有硬化层,否则珩磨前必须先将硬化层完全磨去,以保证加工精度的稳定性。

(2) 严格控制珩磨前法兰孔的尺寸公差,以保证珩磨余量的合理。

(3) 不使用钝化了的油石,以免加工表面形成挤压硬化层。

(4) 待珩表面不应残留氧化物、油漆和油垢等物,以免堵塞油石。

1.7操作使用要求:

(1)在铰孔工具放入靠背轮对轮法兰孔前将手柄回旋,使油石最大外圆小于加工孔径;

(2)铰孔工具放入靠背轮

对轮法兰孔,旋进手轮直至油石压紧内孔表面,用电钻驱动万向驱动组件带动铰孔工具旋转切削,同时推动铰孔工具往复运动,并加入适当的珩磨液。在往复运动中,必须保证油石在靠背轮对轮法兰孔两端的超出量,如下图所示。

其中l为油石长度

LK为铰孔工具往复行程

油石长度L=200mm,建议加工过程两端超出量均为50mm左右。

(3)珩磨加工采用等量进给方式,根据加工实际要求决定进给量,加工过程进给调整不宜过大,否则因油石磨削面压力太大影响金属切除量、加工精度和表面粗糙度。

(4)油石磨钝后要及时更换,铰孔工具从法兰孔抽出后,将手轮到旋进到极限位置,手持油石稍向弹性挡块移动1mm以上,油石从涨楔脱出。将新油石装入应先将弹性挡块挡板压缩到脱出位置后,直接将油石推入涨楔导向槽。换下的油石换上供货中II型(厚型)垫块后继续利用且仅用于粗磨工序。

(5)导向条属于易磨损件,在磨损后可加装0.5mm垫片。

(6)珩磨加工采用粗磨、精磨两道工序,精磨前必须换上新的油石。

(7)联轴器铰孔后,采用三点式内径千分尺测量。

(8)工件孔径加工两端易成喇叭口,整体呈腰鼓型,加工过程中应不断地反复测量,在精加工前对加工孔中段反复多次磨削,以保证孔径圆柱度加工要求。

1.8珩磨液特性及使用要求

珩磨应使用切削液,目的吸收热量,冷却加工工件和油石;冲刷工件和油石表面,冲走脱落磨粒,碎末和磨屑,以免堵塞油石,在油石和工件接触表面形成一层油膜,改善工作状况。使用要求如下:

1、珩磨液应干净无杂质。杂质会使油石堵塞,铰孔工具卡死、刮伤加工表面。

2、控制切削液温度低于35°C,以免产生振动,影响珩磨精度及表面质量。

3、珩磨过程中的珩磨液必须供应充足,连续不断地供给。

1.9注意事项

1、油石磨钝或达到最大加工极限位置时应及时更换。

2、导向条易磨损,在导向条磨损到外圆接近油石安装后最小外径时,导向条要及时更换或加相应垫片。

3、铰孔工具加工过程应控制好油石两端超出量,以2/5~1/3油石长度为宜,超出量太大加工法兰孔易形成喇叭孔;超出量太小,中部的重叠珩磨时间过长易出现腰鼓形;若两端超出量不等,则易产生锥度。

4、加工过程定量进给先大后小,应及时停机检查孔径尺寸,以免超差。

1.10施工工艺

1.10.1人员准备

所有参加安装工作的施工的人员必须为授权合格人员,特殊工种人员应持有效证件上岗。

安全员(配备1人)

质量员(配备1人)

汽机工程师(配备1人)

汽机技术员(配备1人)

汽机班班长/副班长(配备班长或副班长共1人)

汽机安装钳工(配备2组,每组3人,共6人)

起重工(配备1组,每组2人,共2人)

行车司机(配备1人)

工具一览表:

序号 | 名称 | 数量 | 单位 | 备注 |

1 | 螺栓液压拉紧装置 | 1 | 套 | 厂供专用工具 |

2 | 靠背轮螺栓铰孔装置 | 1 | 套 | 厂供专用工具 |

3 | 铰孔装置的起吊工具 | 1 | 套 | 厂供专用工具 |

4 | 联轴器顶开螺栓 | 8 | 件 | 厂供专用工具 |

5 | 液压油顶100t | 2 | 件 | |

6 | 液压油顶50t | 2 | 件 |

注:对上表中的厂供专用工具建立维护台帐,定期进行维护,确保其状态良好。

量具一览表:

序号 | 名称 | 型号规格 | 数量 | 单位 | 备注 |

1 | 合像水平仪 | 0.02mm/m | 1 | 台 | |

2 | 外径千分尺 | 0-25mm | 2 | 把 | |

3 | 内径百分表 | 6-10mm | 1 | 套 | |

4 | 百分表 | 0-10mm | 10 | 套 | |

5 | 深度千分尺 | 0-100mm | 1 | 把 | |

6 | 塞尺 | 100mm | 4 | 把 | |

7 | 塞尺 | 300mm | 4 | 把 | |

8 | 量块 | 1 | 套 |

注:对上述量具建立使用台账,设立特殊存放点, 并定时检查上述量具的合格证、使用情况,定时送检,以确保量具的准确性、有效性。

1.10.2靠背轮对轮珩磨绞孔先决条件

必须达到以下条件并且必须进行以下准备工作:

■ 转子经过轴系找中找准位置。

■ 对轮必须用至少4 个工艺螺栓拉到一起。

■ 螺栓孔的偏移量必须确定。

■ 必须在螺栓孔上敲上数字钢印,所有对轮的0 位应相同。

■ 转动使偏移量最大的对轮螺栓孔位于上方,该孔将是第一个要珩磨的孔,并且其尺寸将作为该对轮其余各螺栓孔的参考尺寸。

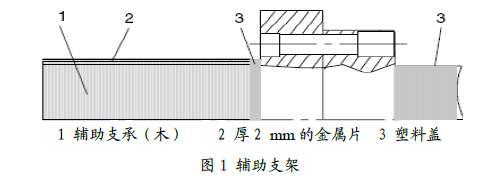

■ 应准备一个珩磨夹具的辅助支架(图1)、充足的研磨油以及清洁抹布。

■ 用塑料盖及清洁抹布来保护轴承及轴承座,以防止研磨时产生的污物。

1.10.3绞孔前同心度测量及其计算方法

对轮连接后衡量两个对轮中心偏差的一项重要数据是同心度,同心度直接影响到转子的动平衡,偏差过大会引起机组振动。同心度是由两个对轮的螺栓孔位置的精确度、对轮螺栓孔与对轮螺栓的配合精度决定的,由于图纸要求套管的外径(Φd2)与其对应的螺栓孔径(Φd1)相配,允许公差为0.07-0.10mm,所以现场要完成对轮螺栓孔的磨孔工作。磨孔前,要将对轮同心度调整至程序要求范围内(对轮同心度设计值小于0.02mm),同心度的调整如下所示:

分别在对轮圆周方向和轴颈圆周方向各架设一支百分表,将两个对轮用4个临时螺栓连接,盘动转子一个小时以上,然后开始记录联轴器和轴颈处的百分表读数,转子每转过一个螺栓孔记录一个读数,在每个螺栓孔位置的记录数据:(以现场HP-LP1对轮实际数据为例)

编号 | HP(表①读数) | LP1(表②读数) | HP-LP1 | ||

原始 | 计算数据(以2为基准) | 原始 | 计算数据(以2为基准) | ||

1 | 50 | -1 | 50 | 0 | -1 |

3 | 48 | 1 | 49 | 1 | 0 |

3 | 47 | 2 | 48.5 | 1.5 | 0.5 |

4 | 48 | 2.5 | 48 | 2 | 0.5 |

5 | 46 | 3 | 48 | 2 | 1 |

6 | 46 | 3 | 48 | 2 | 1 |

7 | 47 | 2 | 48.5 | 1.5 | 0.5 |

8 | 47.5 | 1.5 | 48.5 | 1.5 | 0 |

9 | 48 | 1 | 48 | 2 | -1 |

10 | 49 | 0 | 48 | 2 | -2 |

11 | 50.5 | -1.5 | 50 | 0 | -1.5 |

12 | 50.5 | -1.5 | 50 | 0 | -1.5 |

13 | 51 | -2 | 50 | 0 | -2 |

14 | 51 | -2 | 50 | 0 | -2 |

15 | 50.5 | -1.5 | 50 | 0 | -1.5 |

16 | 50.5 | -1.5 | 50 | 0 | -1.5 |

17 | 51 | -2 | 50 | 0 | -2 |

18 | 51 | -2 | 50 | 0 | -2 |

然后计算可得出对轮及垫片的同心度为:

(HP-LP1)1-8=(HP-LP1)1 -(HP-LP1)8=-1+0=-1

(HP-LP1)2-9=(HP-LP1)2 -(HP-LP1)9=0-1=-1

…

(HP-LP1)7-14=(HP-LP1)7 -(HP-LP1)14=0.5-2=-1.5

转子盘动一周后停止,分析数据,调整对轮,直至同心度符合设计要求。

在进行同心度测量时要注意以下几点:

1)要将转子连续不间断的盘动至少一小时,以消除由于转子长时间放置变形导致的测量误差。

2)两对轮必须紧固,消除张口。

3)测量用百分表应架设在水平方向的同一侧。

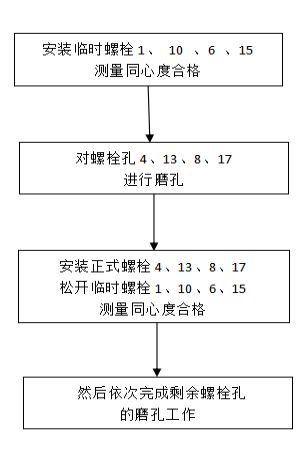

4)对准靠背轮螺栓孔,检查确保靠背轮上的标记对齐,保持一致,然后安装并紧固4颗临时的联轴器螺栓;

5)重新检查两个联轴器的同心度;

1.10.4靠背轮对轮珩磨孔

在同心度调整合格后,即可开始对轮珩磨孔工作。靠背轮珩磨绞孔前需对靠背轮螺栓孔进行彻底的清理;安装盖板防止靠背轮铰孔珩磨时产生的铁屑等杂物飞溅进入轴承箱,污染润滑油;或者采用其它防护措施,例如在轴承箱未封闭处加盖防火布进行遮盖等;珩磨孔由厂家提供专用的珩磨孔工具来完成,该工具采用伺服电机驱动与手动往复进给方式,在适当的珩磨液作用下完成法兰孔珩磨加工,达到改善加工孔径表面、表面应力状态和提高精度的目的,该过程应由熟练工人操作完成。

磨孔工作应做好以下记录:

珩磨孔后靠背轮螺栓孔孔径Φd1;2、加工后衬套外径Φd2

珩磨孔后靠背轮螺栓孔孔径Φd1;2、加工后衬套外径Φd2

珩磨孔顺序如下图所示:

■ 在螺栓长度方向上用三点内径千分尺测定螺栓孔直径若干次。

■ 将研磨油石装入研磨工具并将其与驱动电动马达连接。

■ 将研磨工具滑入对轮螺栓孔并研磨。

■ 在对轮螺栓孔中喷入研磨油,开启驱动马达,将珩磨工具在对轮螺栓孔内前后移动(每分钟约 40—60 个行程)(如下图)。小心:不要将珩磨工具移离对轮螺栓孔太远,否则会引起不平衡而使珩磨工具损坏。

1 驱动马达 2 研磨工具

图: 螺栓孔研磨

■ 约一分钟后,关掉驱动马达,将珩磨工具从对轮螺栓孔中拔出。

■ 仔细清洁对轮螺栓孔。

■ 在螺栓长度方向上用三点内径千分尺测定螺栓孔直径若干次。在所有点测量时直径都应当相同。

■ 检查偏移量及表面光洁度,继续珩磨直到这两个标准都达到为止。

■ 该对轮螺栓孔的珩磨工作完成后,仔细地清洁并测量之。

■ 向前盘动转子到下一个对轮螺栓孔并对其进行珩磨。

珩磨完所有螺栓孔并测量后,对轮螺栓或螺栓套筒就可以按最终磨到的已确定的尺寸,编号并装入就位。装入螺栓时,每装入对称的2个螺栓就应检查一次2个对轮的晃动,装入4个以上螺栓时可将工艺螺栓拆除.更换工艺螺栓时要确保两对轮法兰位置不变。

1.10.5靠背轮对轮连接

对轮珩磨孔完成后,待基础弹簧释放完成且轴系精找中验收合格后,即可进行对轮连接工作。对轮连接紧固的顺序为:1/10-5/14-3/12-8/17-6/15-9/18-2/11-4/13-7/16。

螺栓紧固分两次进行,第一次为螺栓衬套涨紧过程,油压约80MPa,第二次为螺栓预载过程,油压约90MPa。紧固过程中,顶轴油系统应可用,从而确保可以顺利盘动转子;

螺栓紧固过程中须做好以下记录:1、紧固前螺栓长度LM1,紧固后螺栓长度LM2。

在螺栓紧固过程中,要注意如下事项:

1、对每一套螺栓(包括螺柱、螺母、衬套)进行配重,要求沿轴线对称方向的两套螺栓的总重量之差不超过5克。

2、在对轮连接完成后,再次检查对轮同心度应符合要求后,彻底清洁对轮表面、轴承及轴承座并盖好轴承座上盖。

2总结

因上汽百万二次再热汽轮机新机组都采用超超临界,存在机组体积大,重量大,单支承,所以对靠背轮精找中要求需投用顶轴油,靠背轮也需现场进行绞孔连接,绞孔精度及连接的同心度控制直接影响到机组运行的好坏标准之一。本文通过介绍上汽百万二次再热汽轮机机组靠背轮绞孔方法可作为常规火电百万汽轮机组联轴器绞孔及螺栓连接的安装与检修提供参考。

参考文献:

[1] 《电力建设安全工作规程第1部分:火力发电》DL5009.1-2014

[2] 《电力建设施工质量验收规程》第3部分:汽轮发电机组 DL/T5210.3-2018

[3] 《电力建设施工技术规范》第3部分:汽轮发电机组(DL 5190.3-2012)

[4] 《大型火电机组检修适用技术丛书》(汽轮机分册)

[5] 上海汽轮机厂提供的相关图纸、资料

作者简介:

李毅,男,本科学历,助理工程师、高级工,从事常规火电设备的安装工作已有19年的时间,主要从事火电汽轮机本体、发电机本体及辅助设备管道安装工作。目前担任中国能源建设集团广东火电工程总公司汽管工区主管助理一职,主要从事湛江雷州汽轮机发电机本体安装工作管理。