广东粤电韶关发电厂有限公司 广东省韶关市512000

一、基本情况:

——汽轮机刚性联轴器螺栓(以下简称对轮螺栓)。

汽轮机刚性联轴器有传递较大转矩、承受剪切力大且结构简单等优点,但缺点是中心偏差小、检修工艺要求严格、装配精度高、连接调整工序繁重、解体检修对轮螺栓拆解困难等。目前机组维修时常用的汽轮机联轴器螺栓拆解方法一般是采用大锤振击,通过大锤敲击铜棒使振击力量传递给对轮螺栓,使螺栓从销孔中缓慢退出。

但因为汽轮机运行中长期处于3000r/min高速旋转状态,联轴器为传递转子旋转力而使对轮螺栓承受了较大剪切力,导致了对轮螺栓与联轴器孔配合单侧间隙变小或发生变形,以至于工作人员在进行该项工作时耗时耗力,但往往收效甚微。也有队伍考虑过用局部加热法对螺栓进行拆除,但综合实际情况来看,该方法易对汽轮机转子造成损伤变形,使用风险较大。

对轮螺栓拆除难度大,会使得汽轮机的检修工期处于不可控状态。为确保检修进程,韶关公司汽机专业群策群力,针对该问题进行了多次研究讨论、并利用互联网寻求解决办法。一个偶然的机会,有人提出“既然不能通过加热联轴器来取螺栓,那使螺栓收缩呢?”

这是一种可能。

接着就有人提出“该种螺栓有中心孔,那是否可以模仿带有中心孔的汽轮机转子中心孔塞的拆装方式。”

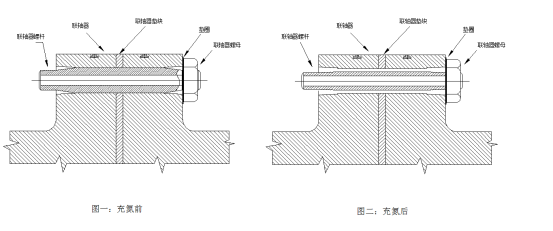

在此基础上,经过进一步细化,专业上制定了一套较为完善的螺栓拆卸方案。其原理简单易懂,即在螺栓孔内喷入适量液氮,利用液态氮气化时吸收大量热量的性能,使螺栓和联轴器短时间内有一个温降,热胀冷缩,螺栓和联轴器均有一个瞬间收缩的过程;但由于液态氮是在螺栓孔内吸热气化,所以短时间内螺栓的收缩量必然较联轴器要大,因此增大螺栓与联轴器的配合间隙,从而极大减小螺栓与联轴器之间的轴向摩擦力,利用这个时机加以一个轴向推力,即可方便又安全的将螺栓取出。原理如下图:

上图为状态预想示意,可见图一原始状态螺栓与联轴器无间隙甚至过盈配合,轴向摩擦力较大,螺栓不易拆卸。图二充氮后由于受冷收缩不均匀,螺栓与联轴器之间产生明显间隙,轴向摩擦力大幅减小,方便螺栓拆卸。

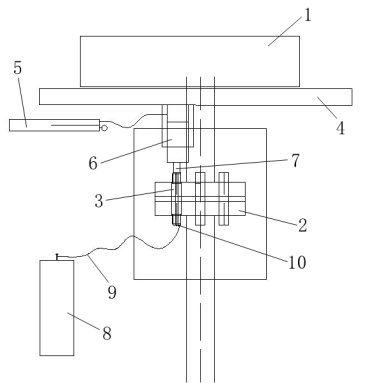

由此,在经过一系列实际测量、商讨后,方案敲定!并且针对该对轮螺栓带有中心孔的特点,专业自主研发了一套设备—— 对轮螺栓快速拆装装置。如下图:

1-汽机; 2-对轮; 3-对轮螺栓(销轴螺栓); 4-支撑基座

5-手动油泵; 6-高效长行程油顶; 7-调整块; 8-液氮;

9-低温真空软管; 10-喷嘴组件;

本装置由顶出机构和降温机构组成。顶出机构由支撑基座、手动液压泵、高效长行程油顶组成;降温机构由液氮、调压阀、喷嘴组件、低温真空软管组成。

二、主要做法(实施情况)

1、本装置实际应用前应先进行组装,组装前应先选配规格适配螺栓中心孔尺寸的喷嘴组件,尺寸略小与螺栓外径的行程调整块。

2、在合适位置架设支撑基座于稳固基础上,使长行程油顶伸长方向与受力方向平行。油顶行进时油顶不可发生偏斜,支撑基座不可松动、歪斜、变形,油顶对支撑基座的力要均匀分散在稳固基础上。

3、取下对轮螺栓两端的螺母,将低温真空软管、液氮储存罐、调压阀等部分正确组装。喷嘴组件组装在对轮螺栓上,要保证喷嘴与对轮螺栓配合严密、无漏点,然后再和低温真空软管组装。

4、检查液压油管,将长行程液压油顶和手动液压油泵连接起来,确保使用过程中不会发生漏油。给液压油顶一个初始压力,使得调整块、对轮螺栓、液压油顶、支撑基座之间有一个初紧力,检查四者作用点是否在一条受力线上。

5、打开液氮储罐阀门,调整液氮出口压力,让对轮螺栓在液氮冷却的作用下收缩。冷却过程中要时刻注意螺栓温度。当测得对轮螺栓温度降低至-10℃时开始压动手动液压油泵,逐渐增大长行程液压油顶给进量,使螺栓在油顶的作用下逐渐顶出。

6、本装置利用低温液氮-196℃和物体热胀冷缩的特性,使对轮螺栓在约-70℃低温环境下向内收缩,从而较为轻松的取出螺栓。

7、本装置对联轴器螺栓进行拆除,既无需繁琐的步骤,且在实际应用中高效的将联轴器螺栓轻松取出,实现了该发现最初设计的效果。取得了较好反响。实际应用图如下:

四、经验启示(创新点)

1、本装置的降温机构对销轴螺栓进行降温,使销轴螺栓降温至-50℃至70℃温度,销轴螺栓在低温下体积收缩,增加销轴螺栓与对轮的通孔之间的配合间隙,通过顶出机构将销轴螺栓轻松顶出。

2、本装置结构简单,操作简单易懂。实践极大的加快了工作进度。

3、本装置巧妙利用销轴螺栓中的通孔与降温机构连接,无需使用大锤来振击销轴螺栓,避免了损坏销轴螺栓,而且在拆除销轴螺栓时本发明无需操作者接触汽轮机或对轮,减轻的检修工作人员的劳动强度,保障了施工人员作业安全,本方明通过液氮对销轴螺栓进行快速降温,极大地缩短了拆解步骤,有效地提高了拆解效率,保障了机组检修工期。

4、本装置适用范围广,可通过调整液态氮气量用于所有带有中心孔的螺栓拆装工作。适合大量推广和应用。

5、通过本次快速拆装对轮螺栓的装置的发明与应用,我们认识到,对于工作中存在的疑难点,应根据设备本身的特点来进行创造性的攻关,而不是墨守成规,一味地为了解决问题而解决问题,应不断提升创新力,巧妙的解决问题。