上海宝冶集团有限公司

摘要:南钢二炼钢厂5#转炉炉后的两组垂直吊挂整体更换,包括垂直吊挂拆除、旧吊挂系统焊缝清理打磨、新吊挂安装调整定位、吊挂焊接、探伤热处理保温。

关键词:垂直吊挂拆除 打磨 吊挂安装 焊接热处理保温

1.工程概况

南钢二炼钢5#转炉炉后的两组垂直吊挂由于销轴外窜存在设备运行隐患,需对两组垂直吊挂进行整体更换。每组吊挂4.95t两组共9.9t。

2.设备安装难点

2.1施工工期紧;

2.2焊接要求高;

2.3施工区域小;

2.4施工环境差位于两个转炉之间,两侧正常生产,行车、汽车吊协调问题大;

4.1施工准备

4.1.1备件准备

备件由业主提供,业主应准备好所有需要更换的备件,甲方将两组垂直悬挂在厂家组装成整体倒运至现场备用。施工前施工人员应了解备件堆放部位,施工、业主一起对备件进行初步检查确认。

图1(对备件焊缝处进行抛光打磨示意图)

4.1.2施工机具材料准备

施工前准备好施工所需机具材料(详见施工机具、消耗材料附表),存放于现场指定地点。特别注意钢丝绳、液压千斤顶等用具提前准备到位。甲方提供一辆25t汽车吊,按照我方要求到现场使用。甲方指定一个380V200kW电源,我方根据距离携带电缆。

4.1.3技术准备

施工人员应仔细阅读甲方提供的相关资料、图纸,并参照维修作业标准及相关标准,了解施工内容及相关技术要求,并到现场实地考察。

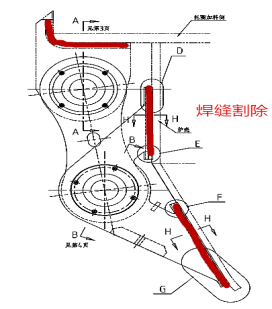

图2(需更换的两组垂直吊挂示意图)

4.2悬挂系统拆除要点

4.2.1首先三方停电挂牌后,我方人员上去检查水平止挡座间隙情况,若有间隙则不割除垫板,无间隙需割除垫板,该项工作完成后,人员撤离,联系操作工进行摇炉,反转180度转炉炉口垂直朝下,倾动系统断电挂牌。

4.2.2将临时施工平台运转至炉前搭设完成,在炉壳前后对称焊接T型钢板,用液压千斤顶放在托圈上将炉壳顶住,在托圈与炉壳放置30mm厚固定钢板,钢板与炉壳双面焊接,托圈上的钢板不焊接,50t千斤顶进行相应调整,尽量使炉壳到托圈的间隙保持均匀。调整到位炉壳与托圈间隙处塞钢板点焊固定,防止发生偏移。

图3(搭建平台示意图)

4.2.32套垂直吊挂的保护罩拆除。

4.2.4单个垂直悬挂与炉壳有四道焊缝,和托圈有两道焊缝,焊缝位置如下图所示,悬挂板厚为130mm。单组悬挂重量在5t左右,炉前位置拆装可以将一台25t汽车吊吊上炉台,利用汽车吊作为吊装工具。

图4(垂直吊挂焊缝切割示意图)

4.2.6吊挂切割,先将两组吊挂焊接吊耳,利用倒链拉起防止倾斜歪倒,再利用4组割枪进行轮流切割。

图5(垂直吊挂焊缝切割)

4.2.7单组悬挂重量在5t左右,炉前位置拆装可以将一台25t汽车吊吊上炉台,利用汽车吊作为吊装工具完成吊挂拆除。

图6(垂直吊挂拆除吊装示意图)

4.2.7悬挂拆除完后需将新悬挂所有焊接位置表面打磨清理干净,包括炉壳上的及托圈上的。打磨完成后应进行超声波探伤,确保母材没有任何损伤后方可进行焊接作业。如母材有损伤,如托圈炉壳板有裂纹之类,需将裂纹处用碳弧气刨刨开重新焊接。

图7(炉壳、托圈打磨)

4.3悬挂系统定位要点

4.3.1先将托圈调至水平状态,利用出钢口放垂线测出炉壳中心线。

图8(炉壳中心线)

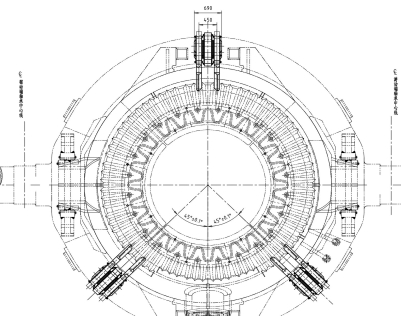

4.3.2转炉总共3组吊挂平均每两组吊挂夹角120°,根据图纸得出垂直吊挂中心点完成定位。

图9(垂直吊挂中心线)

4.4悬挂安装要点

4.4.1用25t汽车吊将垂直吊挂装置吊运就位,两组垂直悬挂同时进行安装,安装时需注意保证垂直悬挂垂直度和炉壳垂直度一致,悬挂上方焊接吊耳利用倒链将悬挂固定。由于焊接形式为单面坡口,安装时应考虑坡口处板与炉壳托圈留有3mm左右间隙,不能完全抵死。

4.4.2找正好后在垂直悬挂两侧用三角板加固临时固定,防止焊接变形发生位移将吊挂装置焊接就位。

4.4.3吊挂完成定位安装固定后,进行焊接。

4.4.3.1焊前应进行炉壳材料的焊接试验,预热100-150℃。

4.4.3.2焊条采用低氢焊条,焊前进行干燥,干燥后保温。

4.4.3.3焊接采用手工焊接。

4.5焊接要点

4.5.1焊材管理

焊材应按焊材管理制度严格管理,强调如下:

1)焊材要有齐全的材质证明,并经检查确认合格后方可入库;

2)焊材应由专人发放,并作好发放记录;

3)焊条要按规定烘烤,烘干焊条时,应防止将焊条突然放进高温炉内,或从高温中突然取出冷却,以防止焊条因骤冷骤热而产生药皮开裂脱皮现象;

4)焊条烘烤次数不得超过三次;

5)焊条应随用随取,领出的焊条应放入保温筒内,剩余的焊条应当天退回库房;

4.5.2焊前准备

焊工持有效证件上岗。焊前应进行技术和安全交底。焊条在使用前必须按规定烘焙,并放入保温筒内。不得使用药皮脱落或焊芯生锈的变质焊条、锈蚀的焊丝。焊前,对焊缝坡口及附近至少40mm范围内进行清理,焊缝打磨出母材光度并进行探伤。定位焊应牢固可靠,定位焊不得有裂纹、气孔、夹渣等缺陷。施焊前,应复查组装质量、定位焊质量和焊接部位的清理情况,如不符合要求,应修正合格后方可施焊。现场施焊前应检查临时设施是否安全可靠。

4.5.3焊前预热

焊接前火焰加热至120-150℃并且连续焊接过程中格测温度不低于120℃,预热时的加热区域应在焊接坡口两侧,宽度为焊件施工焊处厚度的2倍以上,且不小于100mm。

4.5.4焊接工艺

1)焊接位置 全位置焊。

2)焊接方法 采用手工电弧焊+CO2气体保护焊。

3)焊接要求 焊接材料选用低氢型焊条E5015(J507)焊条、ER49-1/MG50-1(H 08Mn2SiA)焊丝。焊条在焊前应用烘烤箱烘干,烘干温度为350℃-450℃,烘干2小时,然后在120℃-150℃保温筒内保温,随用随取。初始焊接时,因为夹角较小,采用手把焊:.至四层,并且每焊一层及时清渣,不能出现夹渣及气孔,气保焊焊接时,下部加托板、方便焊接,最后盖面时割除补焊,气保焊焊接时,可以适当加大电流确保每层能够焊透,避免未熔透现象每焊接一层及时用风铲消除药皮、杂物,也起到消除应力作用,

4)工艺参数:在第一层打底时选用φ4 mm焊条,I=160-180A,U=21-22V;在其它层选用φ1.2mm焊丝ER49-1/MG50-1(H 08Mn2SiA)。

5)焊接施焊采用多层多道焊接,每根焊条焊接长度控制在150~200mm,焊条不摆动。层间温度为150℃左右。

6)焊后保温

为了避免形成硬脆组织,以及使扩散氢逸出焊缝表面,从而防止产生裂纹,所以焊后需要保温使之缓冷。用岩棉保温4小时,然后缓慢空冷。

7)焊后检查、检测

A.焊接结束后焊工及时进行自检,不得有咬边、夹渣、未熔合、气孔等缺陷。

B.待焊缝温度降至常温后,对焊缝及两侧40mm区域做磁粉探伤检查,检查执行标准:NB/T47013.4-2015,I级为合格,不得有裂纹等任何缺陷。 并进行100%超声波探伤检查,检查执行GB11345-89,检验等级B级,焊缝质量等级不低于Ⅱ级。

5.结束语

5.1此次吊挂更换积累了丰富的经验,按照要求的施工工艺和焊接工艺焊接,现场恶劣环境、行车协调困难仍旧正常安装,提高人员、机械使用效率,大大缩短工期。为以后吊挂焊接安装提供了宝贵经验。

参考文献

1.罗振才:炼钢机械[M],北京:冶金工业出版社.1991.