尹文凯

山东同大海岛新材料股份有限公司 山东省潍坊市 261300

摘要:随着人工合成材料在日常生活中的广泛应用,超纤革作为一种高档人造皮革,不断受到关注。本文针对超纤革湿法生产过程中的技术瓶颈,提出了一种创新的生产设备方案,旨在提高产品的仿真度、质感以及浆料密度梯度,超纤革湿法生产成套设备通过双重刮涂和充分含浸的工艺,满足了较高的刮涂要求,实现了浆料密度梯度的目标,使产品更加接近天然皮革的质感和外观。超纤革湿法技术将在合成革产业中持续发挥重要作用,为更高质量的合成皮革产品提供坚实支持。

关键词:超纤革湿法生产;成套设备研究;应用

·5·

中国科技信息●科学与技术●

前言

随着对合成皮革品质的不断要求提高,特别是在高端市场,生产工艺的精益求精成为了制约超纤革发展的关键因素之一。为了克服超纤革在仿真度和质感等方面的不足,本文聚焦于湿法生产工艺即超纤革湿法生产成套设备,该设备结合了前刮涂机、含浸机和后刮涂机等多个关键环节,旨在通过创新的工艺流程和设备设计,实现对超纤革产品的质量提升。

1 现有合成革生产技术的局限性

1.1质感不足

尽管合成革生产技术已在质感改进方面取得一些进展,但与天然皮革相比,仍然存在差距,合成革可能无法精确模拟天然皮革独特的纹理、弹性和触感,这是由于天然皮革的纤维结构和组织是自然生成的,难以被完全复制。合成革的制造通常依赖于人工设计和加工,尽管可以通过模具和工艺来模仿纹理,但其细腻度、变化和真实感可能仍不及天然皮革,纹理的表现力和细致程度限制了合成革在质感方面的提升。合成革在外观上可能呈现出较为平坦或均一的特点,这使其难以达到天然皮革的自然外观,合成革的外观通常是通过工艺和涂层实现的,可能在颜色变化、纹理层次和光泽度上显得相对单一,这可能导致合成革在某些情况下看起来不够自然,难以与天然皮革媲美。

1.2耐久性和透气性差

虽然某些合成革已经在耐久性和透气性方面取得一些改进,但仍然存在挑战。天然皮革具有坚韧的纤维结构,使其在长期使用中保持较好的耐久性,而某些合成革可能在使用一段时间后容易出现脱层、断裂或磨损。此外,由于合成革通常在表面涂层,可能降低了其透气性,使得空气和湿气难以渗透,可能导致使用时的不适感。合成革的某些生产技术可能在可塑性方面受到限制,难以实现复杂的纹理和立体效果,与天然皮革相比,合成革的纤维结构和纹理可能较为均一,限制了其在表面纹理上的变化,特别是在一些需要模仿天然皮革皱褶、凹凸等细节的产品中,合成革可能难以达到与天然皮革相同的效果。

1.3色牢度问题

色牢度问题确实是一些合成革产品在日常使用中面临的挑战,特别是在暴露于阳光和其他外部环境因素的情况下。合成革产品在日常使用中可能会受到摩擦、接触、磨损等多种因素的影响,这可能导致颜色的褪色或变淡,此外,合成革可能会被阳光中的紫外线辐射所影响,使其颜色逐渐失去原有的鲜艳度。一些合成革的生产技术可能在染色或涂层方面存在不足,导致色彩固定性较差,这意味着颜色分子可能无法牢固地附着在合成革的表面,从而在受到外部影响时容易褪色,合成革的颜色和光泽通常是通过工艺和涂层实现的,可能无法完全模拟天然皮革的自然变化。

1.4可持续性和环保性考虑欠缺

一些传统合成革生产技术可能使用了大量的化学物质,包括有机溶剂、染料、助剂等,这些化学物质可能对环境和人类健康产生负面影响,例如排放污染物和产生有毒废弃物。传统合成革生产过程中可能需要大量能源,如热能、电力等,从而导致能源消耗增加,高能耗不仅加剧了资源压力,还会导致温室气体排放增加,加剧气候变化问题。 传统合成革生产可能产生大量废弃物,包括废水、废气、废渣等,如果处理不当,这些废弃物可能对周围环境造成污染和生态破坏。传统合成革产品的生命周期中可能存在多个环境影响阶段,从原材料获取、生产制造、使用阶段,到废弃处理,这些阶段的影响可能相互叠加,导致综合环境影响。

2 超纤革湿法生产成套设备的主要组成和工作原理

前刮涂机是超纤革湿法生产成套设备的首要组成部分,其主要功能是对基布的表面进行刮涂处理,在刮涂过程中,涂布液将被均匀地应用于基布的表面,为后续工序打下基础,前刮涂机的设计要考虑刮涂厚度、均匀性和操作的稳定性。含浸机紧随前刮涂机之后,用于对已经经过刮涂的基布进行上浆和充分含浸,在这一步骤中浆料会渗透基布的纤维之间,确保浆料均匀分布并充分渗透,从而提高产品的质量和一致性。后刮涂机位于含浸机的后端,它在整个湿法生产流程中起到至关重要的作用,通过再次对基布表面进行刮涂,后刮涂机有效地消除了不均匀的浆料分布,确保产品的质量和外观的一致性。

工作原理:前刮涂机通过机械或气动装置,将涂布液均匀地涂刮在基布的表面上,这一步骤能够为后续的含浸工艺提供一个均匀的涂层基础,确保浆料可以更好地渗透基布的纤维。

含浸机通过浸泡和滚筒等方式,将基布浸泡在浆料中,使浆料充分渗透至基布纤维之间,这一步骤不仅提高了产品的质量,还确保了产品在质感和外观上更接近天然皮革。后刮涂机在含浸后立即对基布表面进行再次刮涂,这一步骤有助于消除含浸过程中可能产生的不均匀性,进一步提高产品的质量和一致性

。

3 超纤革湿法生产成套设备在提升仿真度和质感方面的重要性

超纤革湿法生产成套设备的创新之处在于其双重刮涂和充分含浸工艺的整合。传统生产设备往往只进行单一的刮涂和含浸工序,难以满足高要求的仿真度和质感。而该设备通过在前刮涂、含浸和后刮涂三个步骤中分别施加创新工艺,将浆料更加均匀地分布在基布纤维间,从而使得产品的外观、手感以及质感都得到了显著提升。

在现代市场中,消费者对产品的外观和手感有着越来越高的要求,超纤革作为高端人造皮革,其仿真度和质感是影响市场竞争力的重要因素之一,通过提升仿真度和质感,产品能够更好地模拟天然皮革的外观和手感,从而在市场上获得更大的认可和竞争优势。现代消费者对产品的要求日益增加,他们希望购买的产品不仅具有高品质,还要具有更接近天然材料的外观和质感,通过超纤革湿法生产成套设备的创新工艺,产品能够更好地满足消费者对仿真度和质感的期望,提升用户体验。超纤革作为一种高档人造皮革,其应用领域广泛,包括鞋、箱包、家具、汽车内饰等,然而,不同领域对产品仿真度和质感的要求有所不同,通过设备的创新工艺,可以生产出更具适用性的超纤革,使其在不同领域都能够获得更好的应用效果。产品的外观和质感直接影响着品牌形象的塑造,高仿真度和出色质感的超纤革产品不仅能够提升品牌的声誉,还能够吸引更多消费者的关注,从而为品牌带来更大的市场份额和商机。

4 超纤革湿法生产成套设备的技术创新与应用优势

4.1双重刮涂工艺

双重刮涂工艺的引入是超纤革湿法生产成套设备的重要创新之一,它在合成皮革生产领域带来了深远的影响,通过前刮涂和后刮涂两个刮涂工序,该工艺实现了产品经历两次刮涂处理,从而在质量和外观方面获得了显著的提升。首先,前刮涂工序在超纤革生产过程的初期对基布进行刮涂处理,将涂布液均匀地涂刮在基布的表面上,这一步骤为后续的工序提供了一个均匀的涂层基础,确保浆料能够更好地分布在基布表面,并附着得更加均匀。其次,后刮涂工序紧随含浸之后,对已经含浸过的基布进行再次刮涂,这一步骤的引入有效消除了含浸工艺可能引发的浆料分布不均的问题,通过再次刮涂,设备能够将浆料均匀地分布在基布表面,确保整个产品的质量和外观的一致性。这种双重刮涂工艺的创新带来了多重优势:

双重刮涂工艺确保浆料在基布上更加均匀地分布,消除了可能出现的浆料分布不均问题,从而提高了产品的整体均匀性。刮涂工艺的改进使得产品表面更加平滑、一致,进而改善了产品的质感,这种改进有助于使超纤革更接近天然皮革的触感和外观。双重刮涂工艺消除了浆料分布不均可能带来的外观差异,确保了产品的外观一致性,为生产的批量化提供了基础。

前刮涂和后刮涂的引入,使整个生产工艺更加稳定。通过两次刮涂,能够更好地控制涂布液的分布,减少了生产中不稳定因素的影响。

4.2充分含浸工艺

充分含浸工艺在超纤革湿法生产成套设备中的应用确实对合成皮革产品的质感和外观产生了显著影响。充分含浸工艺确保了浆料能够完全渗透基布纤维之间,不仅在表面形成涂层,还能够进入纤维内部,使产品的浆料分布更加均匀。通过充分含浸,产品的不同部位能够得到相似的浆料含量和分布,从而实现了整体质地的一致性。充分含浸工艺使得合成皮革的外观更加接近天然皮革,纤维内部的浆料渗透使得产品的纹理和色彩更加自然逼真。充分含浸工艺确保了产品表面的浆料分布均匀,使得表面更加平滑细腻,提升了产品的手感和触感,充分含浸使得浆料能够充分渗透纤维内部,增加了产品的耐久性,产品不易脱层或褪色,保持较长的使用寿命。充分含浸工艺降低了产品内外层浆料含量的差异,减少了产品在使用过程中可能出现的颜色或质地变化。

4.3工序协同和整合

工序协同和整合是超纤革湿法生产成套设备的另一个关键优势,它强调了设备中各个工序之间的紧密协调,从而确保整个生产流程的顺畅和一致性。这种协同作用对产品质量的提升具有重要意义。设备中的前刮涂、含浸和后刮涂等工序紧密衔接,形成了一个连续的生产流程,这种衔接的紧密性有助于避免不必要的等待时间,提高了生产效率,工序协同能够最大程度地减少工序之间的不一致性,由于各个工序在紧密衔接中能够快速传递信息和数据,从而减少了由于信息丢失或传递延误可能引发的生产问题。工序协同使得生产过程中的数据和信息能够更加高效地传递,高效的数据传递有助于实时监控和控制,从而更好地管理生产流程。工序协同确保了前刮涂、含浸和后刮涂等关键步骤之间的紧密衔接,保障了浆料的均匀分布在基布表面,避免了不均匀分布可能带来的质量问题。由于工序协同减少了工序间的不一致性,产品的质感和外观能够更加一致,这有助于确保每批产品都能够保持相同的高品质标准。

4.4精准控制技术

精准控制技术是超纤革湿法生产成套设备的另一个重要创新,它在关键环节如刮涂和含浸中引入了精准的控制手段,从而显著提升了产品质量和外观的一致性,这种技术创新为合成皮革生产带来了新的突破,通过精准控制设备能够实现刮涂液和浆料在基布表面的均匀分布,这确保了产品各个部分的质量和外观一致,从而避免了可能出现的质量差异。在含浸工艺中精准控制技术能够准确控制浆料的含量,使其在基布纤维之间充分渗透,从而提高产品的质量和仿真度。精准控制技术允许根据不同的产品要求,实时调整工艺参数,这使得生产过程更加灵活,能够满足不同客户和市场的需求,设备通过精准控制技术实现对关键参数的实时监控,这有助于及时发现问题并进行调整,保障产品质量。精准控制技术的引入确保了产品在每个工序中的均匀性和一致性,产品质量得到保障,减少了生产中可能出现的不稳定因素对质量的影响,在整个生产过程中实施精准控制,确保了不同批次产品的一致性,使产品在质量和外观上保持统一。

4.5适用性广泛

超纤革湿法设备的广泛适用性是其另一个显著的优势,它不仅满足特定领域的需求,还在多个领域中发挥着重要作用,这种适用性的广泛性为合成皮革产业带来了更大的市场前景和商机。该设备不仅局限于鞋、箱包等特定领域,还能够用于家具、汽车内饰等多个领域,这意味着设备的投资可以获得更多领域的回报,扩大了市场范围。各个领域对合成皮革的需求不同,但对于质量和外观的要求始终保持高标准,该设备的广泛适用性使得产品能够在多个市场中满足需求,提高了市场竞争力。设备的多领域应用促进了不同产业之间的交叉创新,例如,在家具和汽车领域应用超纤革,可以为这些领域带来新的设计和应用概念。设备的广泛适用性使得企业能够进入更多不同领域的市场,拓展市场份额,这为企业的业务增长提供了更大的空间。由于设备在多个领域中都有应用,企业可以从不同领域获得多样化的收益来源,减轻了市场波动的风险。设备在多个领域的应用将进一步提升企业的品牌价值,在多个领域都取得成功的应用将增加企业在合成皮革产业中的影响力。

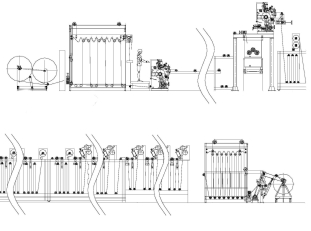

超纤革湿法生产成套设备示意图如下图1所示。

图1:超纤革湿法生产成套设备示意图

5 结论

本论文研究了超纤革湿法生产成套设备的创新技术应用,通过双重刮涂工艺、充分含浸、精准控制等手段,显著提升了合成皮革产品的质感、外观和一致性。这些创新技术不仅实现了合成皮革与天然皮革的近似,还降低了次品率,提高了生产效率。这为合成皮革产业的进一步发展提供了实质性支持,推动了高品质仿真皮革的研究与应用。

参考文献:

[1]盛军德,党恒耀. 超纤革含浸用水性聚氨酯研究进展[J]. 西部皮革,2021,43(19):14-15.

[2]王霏霏,徐旭日,冯国飞. 有机硅技术在超纤革贴面中的工艺探究[J]. 中国皮革,2021,50(08):100-103.

[3]冯国飞,王霏霏. 超纤革中双面贴工艺探究[J]. 纺织导报,2020,(12):62-64.

[4]党岳雷. 超纤革篮球材料制作工艺与应用前景分析[J]. 合成纤维,2022,51(07):54-57.

[5]彭帅,唐茂强,王成忠. 有色聚氨酯的合成及在超纤革中的应用研究[J]. 聚氨酯工业,2022,37(02):19-22.

[6]张丰杰, 具有绒面特征的光面超纤革的研发及应用. 山东省,山东同大海岛新材料股份有限公司,2022-03-04.

[7]张正, 低压成套设备电气性能多功能测试装置研制. 浙江省,国家化学建材质量监督检验中心(浙江省质量检测科学研究院),2021-10-09.

[8]冯国飞,王霏霏. 超纤革中双面贴工艺探究[J]. 纺织导报,2020,(12):62-64.

[9]郑永贵,王宝帅,刘云霞,张丰杰,姜月晖,王晓磊. 超纤革无溶剂技术开发及应用探究[J]. 皮革与化工,2020,37(05):26-29.

[10]王璐. 超纤革用聚乙烯专用料的开发与应用[J]. 石油化工技术与经济,2017,33(05):24-28.

·5·

中国科技信息●理论与实践●

·5·