(中航西安飞机工业集团股份有限公司,西安,710089)

【摘 要】根据襟翼滑轨结构静力试验载荷大、加载形式复杂等特点,设计研制了一套用于襟翼滑轨结构静力试验的试验系统,解决了试验件支持、试验夹具设计、试验加载等关键技术。试验结果表明,试验系统工作稳定可靠,试验方案设计合理,试验加载精度达到最大载荷1%以内,试验方法可为其它相同或类似结构静力试验提供参考。

【摘 要】根据襟翼滑轨结构静力试验载荷大、加载形式复杂等特点,设计研制了一套用于襟翼滑轨结构静力试验的试验系统,解决了试验件支持、试验夹具设计、试验加载等关键技术。试验结果表明,试验系统工作稳定可靠,试验方案设计合理,试验加载精度达到最大载荷1%以内,试验方法可为其它相同或类似结构静力试验提供参考。

关键词:襟翼滑轨结构 静力试验 试验加载

0引言

飞机襟翼滑轨是飞机机翼上十分重要的传动元件,其主要作用是在飞机的起飞和降落过程中,通过操纵系统驱动襟翼在滑轨上运动,实现襟翼角度的变化,从而控制飞机飞行姿态。作为主承力结构,目前对滑轨结构强度、刚度分析还没有较成熟、较先进的计算方法,因此有必要通过静力试验对襟翼滑轨结构的承载能力进行验证,了解此种滑轨结构在静力试验载荷作用下的薄弱部位及破坏模式。

为准确地获得该结构的力学性能,需要考虑结构的真实受载情况,合理设计试验方案,在试验中最大程度地模拟结构的实际使用状态。本文针对襟翼滑轨结构特点和受载形式,模拟了襟翼滑轨结构的支持和边界条件,对试验载荷进行处理,从试验夹具设计、试验加载方案设计、试验结果分析等方面进行研究,提出一套完整的试验方案。

1试验件及试验支持

1.1试验件

此次试验件是符合生产图纸要求的全尺寸真实结构,分为滑轨和滑轮架两部分。滑轨为试验考核件,结构主体由机械加工整体成型,并设计作动器支座悬挂点。滑轮架为试验非考核件,其作用是方便载荷施加,并确保滑轨与滑轮架接触部位传载准确。

1.2试验支持

试验支持方案是贯穿于整个试验过程始终的重要环节,它规定了试验件的支持状态,决定了试验结果的质量[1]。试验件的支持状态应尽可能符合飞机的真实受载状态,从而使被考核的部位能够得到真实的考核,确保不影响考核部位的应力分布,并确保试验安全可靠,容易实施。

试验件支持方式采用与真实结构相同的连接方式,在前接头与后接头处对滑轨进行悬挂固定,前接头与滑轨通过关节轴承连接一起,后接头通过销轴将滑轨、后接头连接一起,前后接头通过连接件与试验安装夹具连接,安装夹具提供航向、垂向、侧向三约束,构成静定支持结构。

2试验载荷及加载

襟翼滑轨主要受力有襟翼气动力、惯性力和操纵机构的操纵力。依据襟翼总体应力分析结果,挑选出受载严重情况作为试验情况,试验载荷施加在滑轮架前接头和后接头处,同时利用作动器支座施加操纵机构的操纵力。巡航情况进行67%极限载荷试验,着陆情况进行67%、100%极限载荷试验。

加载控制系统是飞机静力试验的重要设备之一,它直接控制着每个施加于试验件的各载荷的大小、方向、精度及相互间的协调性,控制着各加载点载荷是否正确,精度是否满足试验要求[2]。根据试验载荷的要求,各个加载点利用液压作动筒施加载荷,并采用载荷控制方式控制液压作动筒的运动。加载作动筒与加载点连接方式为硬式连接,能够实现推、拉双向加载。试验前为各个加载点配置加载通道,并根据提供的载荷编制试验载荷谱,经过简化处理变为试验加载点载荷,再通过计算机程序转化为静力试验载荷实施谱,实施谱中各加载点载荷通常包括试验载荷、预紧力载荷、扣重载荷。

本次试验为多通道协调加载,为保证加载点加载速率一致,在控制系统中设定静态踏步及动态踏步参数,使各通道互相协调,达到同步加载目的。

3试验夹具设计

由于试验件为同一个产品的两个不同状态,对产品的支持方式相同,所以为了实现在同一个工作位置上完成两个状态的试验,夹具采用可重构模块化的设计,以产品安装夹具为中心,其余夹具模块围绕安装夹具进行功能性快速重构,即一套夹具通过不同的组合适用于试验件的两种状态的加载。试验夹具主要由试验件安装夹具、滑轮架约束夹具、作动器安装夹具、试验加载夹具等组成。

3.1试验件安装夹具

试验件安装夹具用于将试验件夹持固定,并且保证试验件姿态与飞机实际情况完全相同,并为试验件提供位置约束,使试验件在受载时不发生较大偏移。试验件安装夹具由井字形框架、支柱和分力梁组成的一体化结构,通过合理布置支柱位置,将集中载荷通过井字形框架及其与立柱的多个连接点分散、均匀地传递到立柱,最终通过安装夹具底部分力梁将载荷传递到地面上。

3.2滑轮架约束夹具

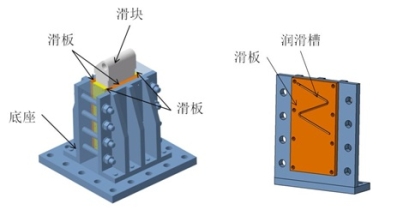

滑轮架约束夹具用于给滑轮架提供航向、展向约束,保证试验过程中滑轮架相对滑轨不产生切向移动,同时放开垂向约束,确保载荷准确传递。滑轮架约束夹具由滑块、滑板、底座组成,滑块的上端设有连接滑轮架的耳片,下端镶嵌在由滑板与底座形成一个四周封闭约束槽内,滑板为两组,分别限制滑块航向、展向运动,滑板上加工润滑槽,注入润滑脂,保证滑块在垂向灵活运动。滑轮架约束夹具示意图见图1。

图1 滑轮架约束夹具示意图

3.3作动器安装夹具

作动器安装夹具为模块化设计,可进行拆分组合,主要由三角架、横梁、斜支撑组成。其作用是为试验加载作动筒提供位置固定,保证在作动筒加载时,作动筒不发生位置偏移和跳动等现象。

3.4试验加载夹具

试验加载夹具主要由连杆和接头组成,为解决不同加载点加载方向交叉以及试验件的可能大形变引起的加载干涉问题,连杆设计为“口”字形框架结构,采用螺纹连接形式实现了作动器快速安装和调整。

4试验原理

试验主要由控制计算机、协调加载控制系统、液压油源、静态应变测量系统、位移测量系统组成。试验原理框图见图2。

通过控制计算机调节各通道的试验参数,并对协调加载控制器发送指令,协调加载控制器将命令转化为电信号发送给作动器上的伺服阀,伺服阀通过控制进油和回油使得作动器伸长或收缩。作动器的运动会导致作动器前端与试验件之间安装的力传感器上出现拉力或压力,力传感器将力值转化为电信号并反馈给协调加载控制器,由控制器做出是否完成指令的判断,并将下一步指令传达给作动系统,直到力传感器的反馈值达到控制器的指令条件。

图2 试验原理图

5试验测量

试验测量系统用于飞机静力试验中的应变、位移等信息的测量与监控,其测量结果是进行结构强度分析和判定的重要依据,测量精度影响着试验的质量。试验测量系统包含应变测量系统和位移测量系统。应变测量系统由应变片、导线及数据采集仪组成,测量结果为应变值,通过应变与应力的力学关系,可计算出试验件所受应力的大小。位移测量系统包括拉线式位移传感器与数据采集仪。

依据测量要求,在滑轨典型部位布置应变片及应变丛,在滑轨预估危险部位布置位移测量点,对滑轨航向、展向和垂向位移进行测量。试验时,试验零状态采零,试验过程中采集系统按照试验加载程序逐级进行数据采集,卸载到零时采集一次,通过两次零状态测量结果计算残余应变。

6试验结果分析

6.1位移数据分析

试验获得滑轨结构位移数据,滑轨位移测量点布置在逆航向滑轨末端,对所测的位移数据分析发现,垂向变形量远大于航向和展向变形量。可见,滑轨在加载过程中,变形线性良好,变化平稳,位移数据为正值,表明滑轨沿垂向向上弯曲变形。

6.2应变数据分析

由于滑轨向上弯曲变形,滑轨上缘条压缩变形,滑轨下缘条拉伸变形,并且滑轨根部所受弯矩大于中间部分所受弯矩。试验结果显示,在100%极限载荷试验时的应变测量数据线性度良好,证明应变数据测量点仍处于弹性变形阶段;滑轨最大应变数据位置均在滑轨根部,上缘条处应变应为负,上缘条处应变应为正,与试验前期估计一致;试验中实测应力远小于强度极限,表明滑轨结构能够承受规定的设计载荷。

6.3试验检查结果

试验后对试验件进行目视检查,结构没有破坏,局部也没有永久变形,连接件也没有断裂。检查结果表明,滑轨结构能够承受67%极限载荷而无有害永久变形,承受100%极限载荷后结构没有发生破坏。

7结束语

本文根据滑轨结构试验中试验载荷大、受载变形大、安装形式及加载形式复杂等特点,提出了一套专用静力验方案,2种工况试验结果表明试验方案合理、试验支持、加载夹具可靠。

试验夹具设计以产品安装夹具为中心,其余夹具模块围绕安装夹具进行功能性快速重构,实现了一套夹具通过不同的组合适用于试验件的两种状态的加载。设计滑块机构,通过滑块、滑槽的形式完成对滑轮架不同方向的限位约束,解决试验件自由度约束问题,确保载荷施加准确。针对试验载荷及形式特点,制定了试验系统配置、协调加载控制、安全保护措施等方案,保证了试验加载精度,提升试验安全保护控制水平。

该试验验证了滑轨结构的承载能力,试验结果可作为结构强度、刚度性能的评定依据,获取的试验数据为修正理论分析结果提供支持,该试验系统可推广应用于同类型试验件静力试验设计、加载夹具设计及载荷加载方案设计等[3]。

参考文献

[1] 刘权良,尹伟,夏峰.飞机结构静强度试验支持方案的确定[J].航空科学技术,2012,(5):32~35.

[2] 冀美珊,代月松,刘珺.飞机静力/疲劳试验技术分析[J].科技创新与应用,2019(1):149~150.

[3] 刘兴科.运输类飞机翼身组合体静强度试验研究[J].工程与试验,2018,58(1):77~81.

1 / 5