(中车南京浦镇车辆有限公司 南京 210031)

摘要:微型超级电容器是一种以微纳米结构形式实现储能的微型能量存储器件,具有高功率密度、长寿命和宽工作温度范围等特点,其作为一种微型电源器件在微型机器人、微型传感器、可植入式医疗器件以及微型无线射频标签等微型功能电子器件领域具有广阔应用前景。本论文分析了超级电容器的基本原理和种类,从材料、结构设计、电解液等方面分析了影响超级电容器性能的因素,系统综述了微型超级电容器的国内外研究现状,重点讨论了现今先进的平面型微型超级电容器制造方法和优势,并展望了其未来的发展趋势和应用需求。

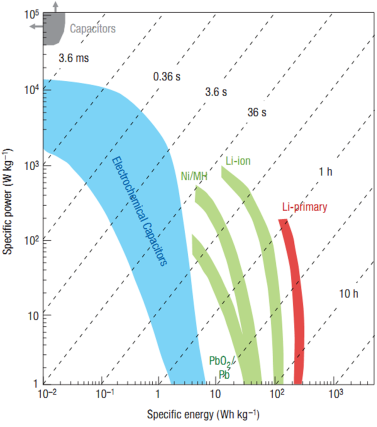

1引言:超级电容器, 又名电化学电容器,作为一种新型能量存储器件,在近年来受到科研人员的极大关注 [1-13]。根据储能机制以及电极材料的不同,超级电容器可以分为三大类:(1)通过在电极/电解液表面的电荷分离储存能量的双电层超级电容器;(2)利用电极材料表面可逆快速氧化还原反应储存能量的赝电容超级电容器;(3)以及包含了上述两种储能机制的混合超级电容 [14-17]。由于两种储能机制都不涉及电极活性材料内部的离子迁移,使得超级电容器具有快速的充放电速率,可以获得远高于传统锂离子电池的功率密度(高达10000瓦每千克)。尽管其能量密度低于传统锂离子电池,但仍旧可以提供比传统电容器高出两个数量级的能量密度(10瓦时每千克)。因此,其作为具有介于传统锂离子电池和传统超级电容器之间的性能的储能器件(图1),被广泛应用于便携式电子器件、电动汽车、以及航空航天和国防科技等领域。而近年来,随着微型电子功能器件(例如微型机器人、微型传感器、可植入式医疗器件以及微型无线射频标签等)的快速发展,对微型供能器件产生了巨大的需求[18-20]。而传统超级电容器较大的体积严重制约着其在微型电子功能器件领域的应用,因此,设计和制备可与微型电子功能器件直接集成的微型超级电容器成为近年来的研究热点 [21-25]。

图1以能量密度为横坐标,以功率密度为纵坐标,包含各种储能器件的Ragone 图。

一般来说,超级电容器由电极材料,电解液,集流体以及电极膈膜组成。每种组份的材料性能,各材料组份之间的匹配程度以及各个组份如何被组装起来,都决定着最终器件的性能 [26]。因此,单个材料组份性能的提高不一定会提升整个器件的性能。例如,对于双电层电容器来说,其能量的存储主要依靠在高比表面积电极材料表面的电荷分离,是一个不涉及法拉第反应的纯物理过程 [27]。其电容计算公式如下[28]:

![]() or

or ![]() (1)

(1)

其中![]() 代表电解液介电常数,

代表电解液介电常数,![]() 代表真空介电常数,d代表电荷分离距离和A代表电极表面积。根据公式,双电层超级电容器的电容主要依赖于电极表面积的大小。因此,具有高比表面积的电极材料有利于制备具有高比电容的超级电容器。基于这一点,许多具有高比表面积的碳材料,例如活性炭,碳纳米管以及石墨烯等,被用于制备具有高比电容的超级电容器。然而使用高比表面积的碳材料不能保证制备的超级电容器一定具有优异的性能。选择与多孔碳电极材料相匹配的电解液,使得电解液含有的离子可以有效进入电极材料的孔洞,则更为重要。这个例子表明,设计和制备高性能的超级电容器需要从电极材料,电极构型设计以及电解液匹配等多方面综合考虑。过去几年中,已经有诸多文章从多个方面对设计高性能超级电容器进行了论述。在本篇论文中,由于篇幅所限,我们将主要从电极构型设计方面对近年来微型超级电容器的研究进展做一阐述,并主要以平面型微型超级电容器的制备方法以及电极材料为重点进行讨论。

代表真空介电常数,d代表电荷分离距离和A代表电极表面积。根据公式,双电层超级电容器的电容主要依赖于电极表面积的大小。因此,具有高比表面积的电极材料有利于制备具有高比电容的超级电容器。基于这一点,许多具有高比表面积的碳材料,例如活性炭,碳纳米管以及石墨烯等,被用于制备具有高比电容的超级电容器。然而使用高比表面积的碳材料不能保证制备的超级电容器一定具有优异的性能。选择与多孔碳电极材料相匹配的电解液,使得电解液含有的离子可以有效进入电极材料的孔洞,则更为重要。这个例子表明,设计和制备高性能的超级电容器需要从电极材料,电极构型设计以及电解液匹配等多方面综合考虑。过去几年中,已经有诸多文章从多个方面对设计高性能超级电容器进行了论述。在本篇论文中,由于篇幅所限,我们将主要从电极构型设计方面对近年来微型超级电容器的研究进展做一阐述,并主要以平面型微型超级电容器的制备方法以及电极材料为重点进行讨论。

2微型超级电容器构型设计:

早期微型超级电容器多采用传统薄膜电池的电极构型,即采用如图2a所示的三明治电极构型。这种电极结构适用于多种活性材料并且适合于大规模工业化生产。然而,从实际应用角度来看,这种电极构型也具有明显的缺点,即这种电极构型在使用过程中易由于外力作用而导致电极位移,进而造成电极短路,损坏电容器。此外,由于这种三明治型电极构型的电极在上下两端,这使得采用这种电极构型的微型超级电容器不易于和微型电子功能器件在平面型的电路板上相集成,因此,其不利于整个系统的集成化。相对于传统的三明治型电极构型,平面插指状电极构型(图2b)则具有更多的优势。首先,这种电极构型可以有效防止因在各种外力作用下因电极位移而造成的器件短路;其次,这种电极构型的制备不需要使用粘结剂及隔膜,这使得电极具有良好的机械性能和电学性能;此外,采用这种电极构型可以轻易获得较小的电极间距,降低电极离子间传输电阻,进而获得较大的功率密度。最后,采用这种平面型电极构型的超级电容器易于和其它微型电子功能器件相集成,有利于整个电子系统的集成化。因此,随着微型超级电容器的快速发展,采用平面插指电极构型的微型超级电容器成为主流,并且各种各样的制备方法及电极材料被研发出来。

3微型平面型超级电容器制备方法:

迄今为止,已经有多种平面型微型超级电容器的制备方法被报道出来,包括传统光刻方法[29, 32],丝网印刷方法[33],喷墨印刷方法[34],微流体刻蚀方法[35]以及激光辐照制备方法等。由于每种材料具有不同的性能,因此没有一种方法能适用于所有材料。因此,根据不同的材料,不同的电解液以及不同的电极设计,选择合适的制备方法对制备高性能平面型微型电容器具有重要的现实意义。

图2 微型超级电容器构型示意图 (a)三明治型;(b)平面插指状型;

3.1基于传统光刻工艺的平面型微型超级电容器制备方法

2010年,Gogotsi 课题组基于由碳化物衍生制备的碳材料薄膜,在硅片上制备了一种平面型微型超级电容器 [29]. 如图3所示,其首先以Ti金属为靶材和乙炔气体为碳源,利用直流磁控溅射技术,在硅片上沉积了块状的TiC薄膜 [30,31]。然后,利用氯化过程,将钛元素从TiC薄膜中去除,从而获得厚度高达3毫米的连续多孔的碳材料薄膜。最后,利用标准的光刻工艺,以获得的连续多孔的碳材料薄膜上制备得到了平面型微型超级电容器,这种平面型微型超级电容器在1M浓度的硫酸电解液中可获得高达160 F/cm3的体积电容。

图3 碳化物衍生碳材料基平面型微型超级电容器制备示意图。

在同一时期,Pech课题组基于利用高温退火处理(1800度)纳米金刚石粉末制备获得的直径在6-7nm的洋葱状碳颗粒,制备了一种平面型微型超级电容器, 如图4所示 [32]。他们首先利用标准的光刻工艺在硅片上制备了插指状金电极。然后,通过电泳技术将制备获得的洋葱状碳纳米颗粒沉积在金电极上。由于这种洋葱状碳纳米颗粒具有易于离子吸附和解吸附的外表面以及石墨化的外壳,在加上平面型插值状电极特有的构型优势,这种平面型微型超级电容器可以获得将近300 Wcm-3的超高功率密度以及26 ms的超小弛豫时间常数。

图4 (a)洋葱状碳纳米颗粒的投射电镜图; (b)制备获得的具有插值状电极构型的微型超级电容器示意图; (c)电极间距为 100微米的插指状电极光学照片;(d)沉积的洋葱状碳纳米颗粒侧截面扫描电镜图。

3.2基于丝网印刷工艺的平面型微型超级电容器制备方法

丝网印刷技术是一种古老而成熟的印刷工艺,其可以在多种基底,例如纸张,布料以及木板上印刷各种图案。因为丝网印刷工艺不涉及昂贵的设备以及复杂的流程,是一种简单低成本的印刷方法,因此被研究人员发展用于平面型微型超级电容器的制备。

例如,Wang的课题组基于丝网印刷工艺利用一种简单的制备策略,制备了一种全固态柔性平面型微型超级电容器 [33]。如图5所示,利用丝网印刷工艺,平面插指状的Ag电极被首先印制在柔性的聚对苯二甲酸乙二醇酯薄膜(PET)基底上。经过200度的真空退火处理后,再将二氧化锰/洋葱状碳纳米颗粒复合电极材料墨水原位印制在Ag电极表面。再次经过110度真空退火处理后,将(聚乙烯醇(PVA)/H3PO4电解液涂覆在整个电极表面获得完整的器件。获得的平面型微型超级电容器在20µA cm-2的电流密度下可以达到7.04 mF cm-2的面电容,并且具有优异的循环稳定性,其经过1000循环后,依然拥有超过80%的电容量。此外,这种柔性全固态微型超级电容器具有良好的柔韧性,可以达到3.5 mm的弯曲半径,因此其非常有希望应用于可穿带式电子器件领域。

图5(a)基于丝网印刷工艺的全固态平面型微型超级电容器制备示意图;(b) 在PET,玻璃以及纸基底上制备得到的微型超级电容器光学照片;(c)柔性微型超级电容器弯曲示意图。

3.3基于喷墨印刷工艺的平面型微型超级电容器制备方法

喷墨印刷工艺是一种简单高效率的印刷方法,它可以一步实现墨水的沉积和图案的制备,减小了墨水的使用量并降低了印刷过程的复杂性。由于这种印刷工艺可以根据要求实现电脑控制,已被发展用于平面型微型超级电容器的制备。例如, Ye课题组将激光喷墨印刷工艺和原位电沉积技术相结合,发展了一种简单快速高效的平面型微型超级电容器制备方法 [34]。如图6所示,他们首先利用普通的商业化激光喷墨打印机将设计好的插指状电路图印制在透明柔性的PET薄膜上。然后利用电子束沉积技术将80 nm厚度的金薄膜沉积在PET薄膜上。经过四氢呋喃的漂洗,便获得了对称的插指状金电极。最后利用原位电沉积技术将聚苯胺活性材料沉积在电极的表面。电极表面经过PVA/ H2SO4电解液的涂覆后,经过晾干处理,便获得了全固态的柔性平面型微型超级电容器。利用这种方法制备获得的柔性平面型微型超级电容器在0.1 mA cm-2的电流密度下可以获得26.49 mF cm-2 的面电容以及 67.06 F cm-3的体积电容。此外,其还具有良好的柔韧性以及循环稳定性,经过1000次循环后依然能保持超过73%的电容量。最后,其还可以通过串并联来增大其输出电压和电流,来满足实际需求。

图6基于喷墨印刷工艺的全固态柔性平面型微型超级电容器制备示意图。

3.4基于微流体刻蚀工艺的平面型微型超级电容器制备方法

最近,Cao 课题组利用微流体刻蚀工艺发展了一种新颖的平面型微型超级电容器制备方法 [35]。如图7所示,他们首先利用电纺丝技术在沉积了金电极的玻璃片上制备了由MnO2纳米纤维组成的薄膜。然后将此薄膜转移到由H3PO4/PVA凝胶构成的柔性薄膜的表面,并且利用磁控溅射技术在其表面溅射沉积一层厚度在50-100nm的氧化铟(ITO)薄膜。最后通过微流体刻蚀技术,以其为基底材料制备获得由平面型插指状MnO2/ITO电极构成的微型超级电容器。这种微型超级电容器在0.5 mA cm-2的电流密度下,以1 M Na2SO4为电解液,可以获得338.1 F g-1的比电容以及良好的循环稳定性。

图7基于微流体刻蚀工艺的平面型微型超级电容器制备示意图。

3.4基于激光辐照工艺的平面型微型超级电容器制备方法

最近,Zhang课题组发展了一种飞秒激光还原技术,利用这种技术,可以将在氧化石墨烯薄膜表面还原制备微米级的石墨烯电路图 [36]。这种由还原石墨烯组成的电路具有良好的导电性,可以应用于多种微型电子器件的制备。此外,其电阻率可以通过激光功率的调节而在一定范围内调节。因此,基于这种技术手段,Ajayan的课题组进一步发展了一种可实现大规模制备的基于石墨烯的全碳基微型超级电容器的方法,如图7所示 [37]。经过研究发现含有大量水分的氧化石墨烯可以同时作为离子导体和电绝缘体,使它能够同时扮演电解液和电极膈膜的双重角色。利用这种方法制备的微型超级电容器可以达到0.51 mF cm-2的面电容,并且经过10000次循环后,依然保持了超过65%的电容量。

图7基于激光辐照工艺的平面型微型超级电容器制备示意图。

4 结束语

随着纳米技术的快速发展,微型超级电容器作为一种具有高功率密度,长寿命以及宽工作温度范围特点的微型储能器件,其在微型机器人、微型传感器、可植入式医疗器件以及微型无线射频标签等微型功能电子器件领域具有广阔应用前景。高面积及体积能量密度和高可靠性的平面型微型超级电容器的设计与研制有助于解决微能源领域和物联网技术领域的能量储存和供给问题,因此,研究发展可实现高性能平面型微型超级电容器大规模生产的技术方法具有重大的实用意义和科学价值。

参考文献:

[1] F. Béguin, V. Presser, A. Balducci and E. Frackowiak, Adv. Mater. 26 (2014) 2219-2251.

[2] Y. G. Wang and Y. Y. Xia, Adv. Mater. 25 (2013) 5336-5342.

[3] X. H. Lu, M. H. Yu, G. M. Wang, Y. X. Tong and Y. Li, Energy Environ. Sci. 7 (2014) 2160-2181.

[4] P. Simon and Y. Gogotsi, Acc. Chem. Res. 46 (2013) 1094-1102.

[5] L. Y. Yuan, X. Xiao, T. P. Ding, J. W. Zhong, X. H. Zhang, Y. Shen, B. Hu, Y. H. Huang, J. Zhou and Z. L. Wang, Angew. Chem. Int. Ed. 51 (2012) 4934-4938.

[6] X. Y. Lang, A. Hirata, T. Fujita and M. W. Chen, Nat. Nanotechnol. 6 (2011) 232-236.

[7] C. Zhou, Y. W. Zhang, Y. Y. Li and J. P. Liu, Nano Lett. 13 (2013) 2078-2085.

[8] L. Y. Yuan, B. Yao, B. Hu, K. F. Huo, W. Chen and Jun Zhou, Energy Environ. Sci. 6 (2013) 470-476.

[9] F. H. Meng and Y. Ding, Adv. Mater. 23 (2011) 4098-4102.

[10] D. W. Wang, F. Li, J. P. Zhao, W. C. Ren, Z. G. Chen, J. Tan, Z. S. Wu, I. Gentle, G. Q. Lu and H. M. Cheng, ACS nano 3 (2009) 1745-1752.

[11] Z. Weng, Y. Su, D. W. Wang, F. Li, J. H. Du and H. M. Cheng, Adv. Energy Mater. 1 (2011) 917-922.

[12] B. Yao, L. Y. Yuan, X. Xiao, J. Zhang, Y. Y. Qi, J. Zhou, J. Zhou, B. Hu, W. Chen, Nano Energy 2 (2013) 1071-1078.

[13] Z. Q. Niu, H. B. Dong, B. W. Zhu, J. Z. Li, H. H. Hng, W. Y. Zhou, X. D. Chen, and S. S. Xie, Adv. Mater. 25 (2013) 1058-1064.

[14] M. Winter and R. J. Brodd, Chem. Rev. 104 (2004) 4245-4270.

[15] J. Zhang and X. Zhao, ChemSusChem 5 (2012) 818-841.

[16] T. Chen and L. Dai, Mater. Today 16 (2013) 272-280.

[17] Q. Lu, J. G. G. Chen and J. Q. Xiao, Angew. Chem. Int. Ed. 52 (2013) 1882-1889.

[18] Z. L. Wang and W. Z. Wu, Angew. Chem. Int. Ed. 51 (2012) 11700-11721.

[19] Z. L. Wang, Adv. Mater. 24 (2012) 280-285.

[20] Z. L. Wang, Nano Today 5 (2010) 512-514.

[21] M. Beidaghi and Y. Gogotsi, Energy Environ. Sci. 7 (2014) 867-884.

[22] Z. S. Wu, X. L. Feng and H. M. Cheng, National Science Review 1 (2014) 277-292.

[23] C. Z. Meng, J. Maeng, S. W. M. John and P. P. Irazoqui, Adv. Energy Mater. 4 (2014) 1301269.

[24] T. M. Dinh, K. Armstrong, D. Guayc and D. Pech, J. Mater. Chem. A 2 (2014) 7170-7174.

[25] X. Wang, B. D. Myers, J. Yan, G. Shekhawat, V. Dravid and P. S. Lee, Nanoscale 5 (2013) 4119-4122.

[26] A.G. Pandolfo, A.F. Hollenkamp, Journal of Power Sources 157 (2006) 11-27.

[27] A. Ghosh and Y. H. Lee, ChemSusChem 5 (2012) 480-499.

[28]T. Chen and L. M. Dai, J. Mater. Chem. A 2 (2014) 10756-10775.

[29] D. A. Ersoy, M. J. McNallan and Y. Gogotsi, Mater. Res. Innovations 5 (2001) 55-62.

[30] M. Heon, S. Loand, J. Applegate, R. Nolte, E. Cortes, J. D. Hettinger, P.-L. Taberna, P. Simon, P. Huang, M. Brunet and Y. Gogotsi, Energy Environ. Sci. 4 (2011) 135-138.

[31] J. Chmiola, C. Largeot, P.-L. Taberna, P. Simon and Y. Gogotsi, Science 328 (2010) 480-483.

[32] D. Pech, M. Brunet, H. Durou, P. H. Huang, V. Mochalin, Y. Gogotsi, P. L. Taberna and P. Simon, Nat. Nanotechnol. 5 (2010) 651-654.

[33] Y. Wang, Y. M. Shi, C. X. Zhao, J. I. Wong, X. W. Sun and H. Y. Yang, Nanotechnology 25 (2014) 094010-094018.

[34] H. B. Hu, K. Zhang, S. X. Li, S. L. Ji and C. H. Ye, J. Mater. Chem. A 2 (2014) 20916-20922.

[35] M. Q. Xue, Z. Xie, L. S. Zhang, X. L. Ma, X. L. Wu, Y. G. Guo, W. G. Song, Z. B. Li and T. B. Cao, Nanoscale 3 (2011) 2703-2708.

[36] Y. L. Zhang, L. Guo, S. Wei, Y. Y. He, H. Xia, Q. D. Chen, H. B. Sun and F. S. Xiao, Nano Today 5 (2010) 15-20.

[37] W. Gao, N. Singh, L. Song, Z. Liu, A. Reddy, L. J. Ci, R. Vajtai, Q. Zhang, B. Q. Wei and P. M. Ajayan, Nat. Nanotechnol. 6 (2011) 496-500.