广东万家乐燃气具有限公司

摘要:本文通过对一款单排管不锈钢热交器的结构及钎焊工艺进行分析研究,针对不锈钢热交换器存在加工难度大,焊接工艺要求高的问题,提出了结构优化及工艺改进方案,以提高钎焊一次合格率,实现低成本稳定生产。

关键词:不锈钢热交换器,钎焊,一次合格率

1 引言

热交换器是燃气热水器的核心零部件之一,在整机零件选型方面,有浸铅锡铜热交换器、磷脱氧铜热交换器、不锈钢热交换器可供选择,浸铅锡铜热交换器由于环保原因,逐步被市场淘汰,目前市场上主要以磷脱氧铜热交换器为主。燃气热水器热交换器之所以使用铜材为主,主要是铜的热导率高,而且加工、焊接工艺成熟稳定,换热效率高,相比之下,不锈钢因为加工难度大,焊接工艺要求高,制造工艺复杂,导致生产成本偏高。随着铜价的不断升高,且铜热交换器在水质差的地方容易出现铜绿,发生腐蚀漏水的质量问题,近几年随着头部厂商的推动及市场差异化营销因素的需要,加大了不锈钢热交换器研究,不锈钢热交换器应用在燃气热水器产品上日益增多。

本文通过对不锈钢热交换器加工及焊接工艺进行分析研究,从设计方面优化其结构,并对其加工工艺进行改进,提高钎焊一次合格率,稳定生产质量,降低生产成本。

2 理论分析

2.1不锈钢热交换器组成结构

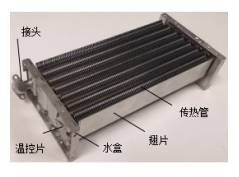

![]()

由于不锈钢换热器加工难度大,内部结构和焊接工艺要求高,为了简化结构便于加工,单排管不锈钢热交换器由接头(进、出水接头)、水盒(由法兰板、侧板铆合而成,分左右两侧)、传热管、翅片、温控片等部分结构组成。因为不锈钢导热系数小,为了增大换热面积,提高换热效率,同时实现整机进、出水路放置在换热器的左右两侧,传热管设计为7根扁管结构,传热管联接方式为串联结构,见图1。由于不锈钢热交换器生产工艺目前仍处于摸索阶段,没经验可循,生产过程中,出现漏水、翅片“松片”、溶蚀等焊接不良问题,导致钎焊一次合格率偏低。

2.2炉中钎焊工艺分析

炉中钎焊原理:炉子加热到合适温度,通入合适的保护气氛气体,将装配好的工件在需要钎焊的部位放置合适的钎料,投放到炉子的钎焊室。当工件的温度高于钎料的熔点温度时,熔化的钎料润湿母材(钢件)的表面,并沿母材(钢件)的表面自由铺展,在毛细作用下进入焊缝间隙内流动,并填充满整个焊缝间隙,实现工件的牢固结合。

炉温的高低对工件的钎焊有着较大的影响,一般来讲,加热温度越高,钎料的润湿性更好,但温度过高,钎料的润湿性太强,会导致钎料在熔化铺展过程中流失,即钎料流失到不需要钎焊的部位,从而影响钎焊质量的稳定性。

工件表面的氧化物会影响钎料对母材(钢件)的润湿性,由于氧化膜的熔点高于钎料的熔点,在钎焊温度下,钎料已熔化,此时氧化物仍为固态,会阻隔钎料的润湿,影响焊缝的填充效果。不锈钢表面的氧化物,在钎焊时难以通过保护气氛进行清除,在钎焊前必须将它们清洗处理干净。

溶蚀是钎焊的一种缺陷,在钎焊过程中,钎料放置部位出现过度溶解而出现表面凹陷,严重时会溶穿。在不锈钢热交换器钎焊调试过程中发现:当母材确定为304材质后,选用不同厂家的钎料(不同成分、不同牌号),涂打不同用量的钎料,调节不同的炉子温度,都会对溶蚀现象产生较大的影响。为了防止溶蚀,在钎焊过程中,通过对不同厂家不同型号的钎料进行试验验证,确定合适的钎料牌号,同时通过反复的工艺调试,确认合适的钎料涂打用量(减少耗用量),确认合适的炉子加热温度。

配合间隙的大小对钎焊过程中的钎料毛细作用、钎缝填充的致密性,有着较大的影响。选用最小的配合间隙,毛细作用明显,钎料容易渗透并铺满整个钎缝间隙,保证钎缝良好的致密性。配合间隙小,不仅能减少钎料耗用量,防止钎焊出现溶蚀问题,而且还能降低生产成本。

3 结构及工艺优化

3.1增加钎料导流孔

为了便于钎料铺展及填充,在原翅片大圆弧面的底部增加一个R1.5导流孔,将穿管孔上端的4*2长方形导流孔改为R1.6的半圆孔。减少钎料到传热管端的距离,钎料在重力作用下,沿着R1.6的圆弧面润湿铺展,更好地填充焊缝间隙,减少焊钎流失(附在翅片表面),见图3。

3.2减少装配间隙

钎料选用镍基钎料,母材选用304不锈钢材料,传热管与翅片穿管孔配合间隙为0.05,在前期生产过程中,出现翅片“松片”比例大,因此将传热管与翅片穿管孔配合间隙由0.05改为0.03,同时为了降低钎料耗用量,穿管孔翻边高度由1.6下降为1.3,并翻边孔侧增加4个压脚,压脚高度通过模具实现0-0.15可调,翅片厚度由0.35更改为0.3。考虑到旧结构翅片热效率偏高,为了保证翅片冲压的平整,减少烟气中的CO含量,新结构相应减少百叶窗翻边,见图3。

3.3加工工艺改进

传热管与水盒装配定位后,利用胀管设备对传热管管口进行扩口,使传热管与翅片穿管孔实现过盈配合,提高传热管与水盒钎焊的致密性。

传热管穿片工艺由手工穿片改为机器设备自动穿片,一方面,提升穿片效率,另一方面,保证翅片装配后,翅片的间距均匀,不出现叠片、歪片的现象。

钎料手工涂打改为设备自动涂打,翅片、水盒打完钎料后,将工件分别放在电子称上称重,核算出钎料的重量,保证钎料不仅能涂打均匀,而且能达到工艺设计的重量标准。

图2旧结构翅片 图3新结构翅片

3.4钎焊炉参数调整及工件投放规范

为了降低生产成本,提高生产效率,不锈钢热交换器钎焊选用了网带式连续钎焊炉进行钎焊,还原性保护性气氛为氨分解气。

鉴于前期不锈钢热交器钎焊过程中出现流焊的问题,对炉子温度进行适当降低,一区为预热区,为了让工件钎料更好的溶化,一区温度调低20℃,参数调整见表1。

一区温度(℃) | 二区温度(℃) | 三区温度(℃) | 四区温度(℃) | 五区温度(℃) | 网带速度(Hz) | |

调整前 | 1120 | 1120 | 1120 | 1120 | 1120 | 21.5 |

调整后 | 1060 | 1080 | 1080 | 1080 | 1080 | 21.5 |

表1钎焊炉参数调整对比表

为了保证钎焊炉内部气氛的纯度及均衡工件头尾部的温度,对不锈钢热交换器投放作如下规范:

(1)不锈钢热交换器钎焊专炉专用,如果炉子受产能限制因素影响,炉子只能限于表面干净无油的不锈钢工件钎焊或退火。

(2)投放工件前,先在网带前方投放几盒不锈钢边碎料,钎焊任务完成后,同样在工件尾部投放几盒不锈钢边碎料,以均衡工件钎焊位置的温度。

4、批量生产效果对比

经过上述措施优化改进后,热交换器翅片数量由130片减为120片,每条传热管涂打钎料的重量由18g减少至10g。旧结构热交换器钎焊一次合格率约为81%,新结构热交换器进行批产验证,共3个批次,每批生产200个,钎焊一次合格率分别是96%、97%、96%,一次合格率提升明显。对钎焊不良数据统计分析,见表2,新结构能有效解决翅片“松片”、溶蚀的焊接问题。第1批生产过程有1个松片(传热管中一小段位置),经核查,是人手补打钎料不均匀导致。

新结构热交换器装整机进行性能测试,除了热效率降低,其它性能都很好,特别是CO含量降低明显。热效率降低,是由于翅片数量减少后,换热面积减少导致,但热效率仍能达到国标要求,具体见表3。

项目 | 第1批 | 第2批 | 第3批 |

松片 | 1 | ||

水盒漏水 | 1 | 2 | |

管口漏水 | 1 | 1 | |

翅片焊缝漏焊 | 2 | 2 | 1 |

其它 | 3 | 4 | 4 |

表2 钎焊不良数据统计表

项目 | 旧结构 | 新结构 |

热负荷(KW) | 28.2 | 28.6 |

CO含量(ppm) | 335 | 251 |

排烟温度(℃) | 115.4 | 151.7 |

全开效率(%) | 91.7 | 89.5 |

半开效率(%) | 92.7 | 90.4 |

热水产率(%) | 90.8 | 94.1 |

停水温升(K) | 8.3 | 6.8 |

表3性能测试对比表

5、总结

本文通过对不锈钢热交换器焊接工艺进行深入分析研究,并在此结构基础上提出结构优化及工艺改进方案,总结如下:

(1)增加钎料导流孔,减少钎料到传热管端的距离,有利于钎料润湿铺展及填充。

(2)选用最小的可行装配间隙,钎料可以有效填充焊缝,解决翅片“松片”的问题,本方案中翅片与传热管的装配间隙为0.03。

(3)保证翅片间距的均匀性非常重要,均匀的间距能有效稳定翅片与传热管的装配间隙,既可以减少钎料的涂打重量,又可以保证不锈钢热交换器的换热性能,本方案通过设备自动穿片的加工工艺,实现翅片间距的均匀性。

(4)不锈钢热交换器生产加工过程中,不同程度存在着氧化物、油脂和灰尘,由于这些物体会阻隔钎料的铺展和填缝,在钎焊前需要对工件进行清洗处理。

(5)要解决不锈钢钎焊溶蚀问题,需要减少钎料的涂打用量,同时要调节好炉子网带速度与加热温度的配合比。

[参考文献]

[1]夏昭知,潘兆铿,《燃气快速热水器》第二版,重庆大学出版社,2012

[2]许芙蓉,张胜男,《钎焊技术》第一版,中国石化出版社,2015

[3]薛松柏,顾文华,《钎焊技术问答》第一版,机械工业出版社,2011