(豫西集团河南北方红阳机电有限公司 南召474678)

摘 要:金属机械加工过程中,冷却液与金属料渣分离不彻底,会导致部分金属料渣随冷却液一起进入回收件内,回收件内的金属料渣易滋生细菌,使得切削液易变质发臭,发出刺鼻的气味而无法使用只能更换,大大的降低了切削液的使用寿命,降低了液体的循环使用率,导致加工成本高。同时,重复利用冷却液时,冷却液中的金属残渣也会对加工件造成损伤。因此,本论文从废料粒度较小的金属加工料渣着手,开展了废料除水分离技术研究,以找寻更好的固液分流方法,具体是在现有设备的基础上进行技术改造,进而获得一种过滤效果更好的废料除水回收的分离装置,达到减少冷却液中料渣的含量,提高液体的重复利用率,降低制造成本的目的。

关键词:机械加工;废料除水;固液分离;技术研究;

引言

金属切削加工有车、铣、刨、磨、钳等多种方式。它是利用切削工具在金属切削机床上将工件的多余金属层切去,从而获得规定的形状、尺寸、精度和光洁度等【2】。切削过程中,不同的加工方式下产生的粉尘、金属铁屑等颗粒物各不相同,以车刀和铣刀作为刀具加工物体表面的车床和铣床【3】,产生的料渣粒度相对较大,通常采用普通的滤网即可将料渣分离出来,以砂轮研磨工件的磨床产生的料渣粒度相对较小,采用普通滤网的分离效果就会很差,也就导致了一大部分金属残渣随液体一起进入了回收件内,回收件内料渣的存在,易滋生细菌,使得冷却液变黑发臭,发出刺鼻的气味而无法继续使用只能更换新液,大大的降低了冷却液的使用寿命,同时,在液体重复利用时,混入的金属料渣也会对加工金属件造成损伤,严重影响产品质量。而且冷却液作为机械加工过程中传热、冷却的主要介质【3】,其使用量非常的大,对生产加工成本有很大的影响,因此,我们从废料粒度较小的金属加工料渣着手,开展了废料除水分离技术研究,将金属废料中的液体除去进行回收,以节约能源,降低产品成本,同时,分离出来的液体无需沉淀处理,可直接二次利用,提高了加工质量,降低了液体损耗,也促使制造成本降低,能够使既定的成本消耗实现更多的经济目标,增强企业的市场竞争能力【4】。

1 现状分析

目前,本公司所有的机械加工设备全部采用滤网式将加工废液中的粉末杂质及灰分分离出来,但由于磨削废料粒度较小,随着液体进入回收件内料渣较多,使得含有金属废料的液体增多,因不能循环使用直接进行了排放,造成原液循环使用率低,加工成本升高,同时废料未进行除水回收处理,对环境也造成一定的危害。为了提高磨削质量及液体的循环使用率,工艺技术人员曾采用更换滤网的方式反复进行了试验【5】,大大提高了原液的循环使用率,但随着滤网目数的提高,废料在滤网上形成了堵塞,影响了液体的下落,使得操作人员每半天就需清理一次滤网。更换为高编织滤网后,网孔堵塞液体甚至不下落,使得零部件加工过程中,操作者需频繁清理滤网或是手动辅助滤网上料渣移动才能满足生产要求,劳动强度增加,工时消耗增加,加工成本回升幅度大于改善前。因此,如何能将废料与液体进行分离回收处理,又不形成堵塞增加操作者劳动强度是我们要解决的主要问题。

2 制定对策

磨削加工过程中,产生的料渣粒度特别小,要想完成料渣的筛分对滤网的要求本身就很高,采用提高目数法亦可使得分流更彻底,效果更佳,但盲目的提高滤网目数会导致网孔堵塞,影响液体的下落,人工辅助滤网形变会大大的增加操作者劳动强度,增加工时消耗,达不到降低成本的目的。针对上述问题,我们查阅了大量磨削废料回收处理的案例并未找到适合我们现有设备和问题的解决办法,通过互联网、知网查询也未找到类似的废料处理装置,因此我们对现有设备进行了一定的改造,制定了一种过滤效果更好的废料除水回收的技术方案,该方案是在工作平台上固定安装架,安装架上部开设弧形口,弧形口内搭接有分流管,分流管下表面开设出水孔;工作平台内腔中部固定有蓄水筒,通过在蓄水筒顶部固定导水环,并在导水环上插接框架,而框架上滤网则是通过弹性件与框架固定的,也就使,滤网可以为精密滤网,因滤网可根据网孔的堵塞情况进行形变,这样能保证滤网在形变过程中收集更多废料的同时,还不会影响液体的下落,以此完成废料除水,从而使液体可重复进行利用。

与现有技术相比较,该方案的优点是,所述蓄水筒呈漏斗状,其顶部和工作台的下表面密闭连接,使得抛光打磨范围覆盖的更大。所述导水环的顶部向下倾斜用于引导生产废水落入滤网内。所述插接口的底部向下倾斜,以避免插接口对弹性件造成遮挡,同时,保证滤网在承载金属废料时能够产生变形。所述工作台上加装安装架,安装架顶部开设有弧形口,弧形口内按压有分流管,分流管的底部开设有出水孔,主要是保证了水流能先流到打磨杆上,这样能保证打磨产生碎屑不会产生飞溅,也使打磨产生废料随水流进入蓄水筒中。所述滤网采用高编织滤网,且设有两层,两层网孔呈错开状态,含有金属料渣的液体经过第一层滤网进行料渣初筛,把液体和料渣进行分离,接着液体随着滤网的形变溢出进入第二层滤网再次进行固液分离,以减少液体中料渣的含量,使得分离出来的液体可直接重复利用。所述滤网通过弹性件与框架连接,弹性件为弹性绳,弹性绳的弹性变化可促使滤网发生形变,这样的组合保证了框架上滤网的过滤效果,方便于用户拔出框架,也能保证水流不会溢出,以此完成磨削废料的除水回收和液体的二次利用。

3 具体实施方式

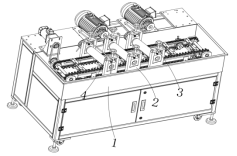

1)如图1,工作平台上安装有安装架,安装架是用来安装打磨杆,但因其它的工作结构不属于本技术方案的创新部分,所以并不进行描述。安装架上端的左侧开设弧形口,弧形口上按压有分流管,按压的原因是,安装架上打磨杆随着使用是需要进行拆卸的,若分流管与安装架是固定状态,也容易导致本装置更换打磨杆的成本方式开始变得复杂,同时弧形口因占整个圆形的四分之三,使分流管只能通过按压才能进入弧形口内,这样既方便拆卸,又能保证稳定性。分流管下方开设的出水孔是对应打磨杆的,主要是保证水流能先流到打磨杆上,这样能保证打磨产生碎屑不会产生飞溅。

图1

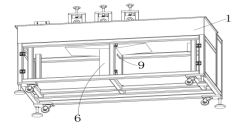

2)如图2工作平台内腔中部固定有蓄水筒,蓄水筒上端呈梯形状,这样的设置是为了覆盖更大的抛光打磨范围,同时蓄水筒上端也通过孔洞与工作平台上方连通,这样含有废料的液体就能进入蓄水筒中。蓄水筒内腔上方固定有导水环,导水环中部两侧设有插接口,插接口内腔插接有框架,框架可以一端延伸至蓄水筒内部,这样的组合是为了保证框架上滤网的过滤效果,同时方便用户拔出框架,也能保证水流不会因框架的溢出。

图2

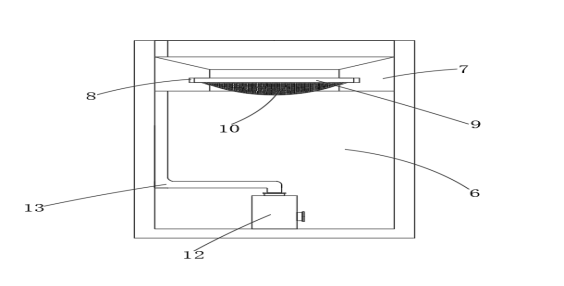

3)如图3因框架是在插接口内的,为了避免插接口对弹性件造成遮挡,将插接口下部一截设置成向下倾斜的,这样能保证滤网能更好在重量变化下产生形变。滤网含有两层,且两层滤网的网孔呈现的是错开的,所以当滤网对金属废料进行过滤时,能更好减少过滤后水中含有的金属残渣。进入蓄水筒内的废料因滤网的阻隔,进行筛分,但因我们采用的滤网是高编织滤网,所以网孔特别小,就容易导致网孔堵塞不能流水,为此通过在滤网上安装弹性件并与框架固定,使滤网随着堵塞程度,也就是重量的变化会进行形变,如从平面变为弧形,这时滤网内的废料也会进行移动,从而保证液体的流出,以此来达到更好的固液分流效果。

图3

4 实施效果

通过对设备研究分析并进行一定的改造后,利用弹性件的弹性作用解决了滤网上料渣的移动问题,保证了液体的流出。利用高编织滤网的高精密功能成功将磨削废料及灰分阻隔筛分出来进行了妥善回收处理,保证了环境卫生,达到了环保要求。设备改造后,滤网采用的是高编织滤网,且设了两层,所以蓄水筒内几乎未再出现料渣,进入蓄水筒内的液体无需再处理可直接二次利用,循环使用率从改善前的60%提高到了100%,达到了降低成本的目的。同时,固液分流减少了料渣对液体的污染,减少了液体的抑菌、净化维护,延长了液体的使用周期,单位产品冷却液消耗量明显降低,加工成本大大减少。经过一年的生产验证,切削液在使用过程中除因飞溅、雾化、蒸发以及加工材料和切屑携带的正常消耗外,未再出现超定额消耗情况。

结束语

本文通过研究现有设备,在不增加过多成本的情况下,将导水设备进行了简单的改进,模拟蹦床原理,利用弹性件的弹性作用促使料渣在滤网上移动,使得滤网可采用高编织滤网,完成了公司零部件机械加工中小粒度金属废料的除水回收处理,节约了能源,保证了清洁生产,达到了环保要求,同时减少了冷却液中的料渣,降低了冷却液抑菌、净化维护次数,消除了冷却液的变质浪费,提高了冷却效果,提高了磨削加工质量,延长了液体使用寿命,促使产品制造成本降低,达到了降低成本的目的,提高了公司盈利能力。

本文所提供技术内容是通过本企业生产中的一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实施例的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换以适应具体的情况及材料。

参考文献

【1】赵钰辉 吴玉广.圆弧角抛光技术研究.新技术新工艺.2021(12).

【2】沈竞康、鲍绵林等.机械工业产品原材料消耗工艺定额工作手册.国防工业出版社出版.1984.5.

【3】汤文成.机械设计与制造工程.东南大学出版社.2022.6.

【4】赵俊武.全价值链体系化精益管理.内部资料,2000.

【5】陈家芳.机械工人切削手册.江苏科学技术出版社,2007

作者简介:

王焕丽(1978-),女,大学本科,高级工程师,主要从事工艺设计等方面的研究,联系电话:16692025682,邮箱:1043754412@qq.com。

1