关键字:制造型企业;智能制造;转型

1引言

在“中国制造2025”“智能制造”等国家战略的大背景下,在日趋激烈的市场竞争中,中国的制造型企业向数字化、智能化转型已成必然趋势。制造型企业的情况不同需求不同,数字化的转型通常会涉及多个技术领域。大多数制造型企业不具备构建个性化需求数字平台的技术能力,只能借助一个甚至多个供应商来提供对应解决方案。中国制造型企业,数字化应用的实际情况并不乐观(如下表1)。

表1:制造型企业数字化应用调查

设备数字化率 | 关键工序控制率 | 数字化设备网率 | ERP覆盖率 | MES覆盖率 |

44.8% | 46.4% | 39% | 55.9% | 20.7% |

数据来源:信友信息2021年ICD中国信息化百人会

“智能制造”包含许多内容:ERP订单计划系统、WMS仓储管理系统、MES生产执行系统、QMS质量管理系统、RCS智能物流系统、EM设备管理系统、TCS任务调度系统......在基础差、技术弱的情况下如何进行,子系统构建怎样选择;起步晚、资金紧的状态,怎样推进工厂数字化工作?本文拟从设备数字化入手,对制造型企业的智能制造、数字化转型升级进行探讨。

智能制造的核心主线是要达到对企业降本、增效、准时化生产的目的,数字化工厂、工业互联都围绕这个目的而展开。无论数字化工厂还是工业互联,都是IT(信息技术)和OT(操作技术)的一个融合过程;对于制造型企业来说其重点还是在于OT(操作技术)端的升级,执行部分能力不足,再好的决策也难以施行。推行设备全面数字化,推进设备自动化是夯实基础推动转型的第一步。

2夯实基础,推进设备全面数字化

“智能制造”的第一环是数字化工厂,而数字化工厂的核心是工业大数据。工业大数据的基本特征是4V,即大量(volume)、多样(variety)、价值(value)、及时(velocity)。构建完整的数据的采集系统,生成工业大数据是企业转型智能制造的基础。脱离基础数据,智能制造将无从谈起。

2.1制造型企业的设备现状

制造型企业的发展和壮大需要一个过程,生产所需的设备会在这个过程中不断被导入企业。进而形成了老旧设备和智能化设备并存混用的状态;为了转型而将老旧设备淘汰,对多数企业来说既不经济也不现实。对老旧设备改造升级以实现设备全面数字化,是企业智能制造转型的重要环节。在设备数字化环节中,企业对组织结构进行调整也非常必要;此处不进行探讨,仅从设备方面进行展开说明。设备数字化过程可按照设备分类、软体升级、硬件改造的顺序逐步推进。

2.2设备的数字化改造

按设备控制方式进行设备分类区分。设备控制方式可分为继电器电路控制、逻辑板控制、可编程控制器控制三类。

以可编程制器PLC为控制核心,实现设备动作自动化控制是现行设备的主流控制方式。PLC控制器可通过编程完成设备相关数据的采集或提取,故此类设备数字化基本不需要进行硬件改造工作。

逻辑板控制是由继电器控制回路基础上发展而来,利用二极管顺序通断来进行动作控制的一种控制方式。由于存在时间短,且有输出动作单一不能修改等缺陷,使用此类控制方式的设备并不多;可直接使用PLC程控器替代控制板,进而实现设备的数字化。

继电器电路控制是指利用继电器的通断构成不同的逻辑控制回路,实现对设备动作输出的控制方式。这种控制方式具有成本低、承载能力强、结构简单明了、可编程性等优点,是程控器出现以前设备的主流控制方式。

老旧设备中多数是继电器控制。对于动作简单的继电器控制设备,可以通过外接智能仪表进行数据采集的方式实现设备数字化;动作复杂的继电器控制设备,应该使用程控器进行整机的电控改造。具体的实现方式要考虑继电器控制可靠性差、维护困难、高能耗、高噪音等缺点,结合企业自身资金、人员技术能力、生产对设备需求等情况来判断,不能一概而论。

2.3OT端的数据收集

数字化工厂中数据的收集一般分为三层:各类传感器或控制器生成数据、多路的智能仪表或路由器分组提交数据、服务器通过工业物联网汇总数据(如下图1示)。

图1 OT端数据收集图

3 IT与OT融合

企业受限于自身技术力,智能制造的方案可以借助供应商提供最优解;但整体框架、安全保障方面必须要参与。整体框架需要结合到企业实际情况构建,其中MES生产执行系统、QMS质量管理系统是制造型企业必须的部分。把控整体框架和安全保障,需要对其基理和本质有所认知;无论智能制造中包含多少系统,其运行的基理都是对数据收集与运用,是IT与OT融合的结果。

3.1企业中IT/OT的概念和范围

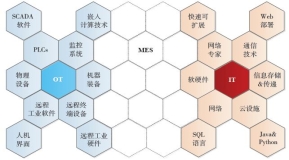

智能制造的本质是应用IT网络等新兴技术附能新组织,助力企业的制造和管理创新,推动企业向智能生产、智能管理、智能运营方向转型;以达成在企业降本增效的同时更好的满足顾客个性化需求。在企业中IT信息技术负责管理端的信息处理、信息储存、信息传输,OT操作技术负责生产端的逻辑控制、动作输出和监控、数据采集。IT和OT并不是什么新概念,只是伴随互联网的普及IT(信息技术information technlolgy)广为人知;而对OT(操作技术operation technology)的认知一直被局限于工业设备相关人员范围,直到智能制造、工业物联网等概念的普及才被大众所了解。IT作用于企业管理层面,OT作用于现场生产层面;MES(制造执行系统)处于IT和OT之间。关于智能制造中IT和OT的范围如下图2所示【1】

图2 IT和OT的范围

3.2 IT/OT融合与安全

企业中IT和OT处于不同层面对应不同的问题,导致其系统构成方式和数据要求会有所不同。IT信息技术,关注的是完整性;系统构成一般由上而下,优先确保大框架的完整性。OT操作技术,关注的是可靠性;系统机构一般由下而上,优先确保功能(子系统)的运行可靠性。(IT和OT数据差异如下表2所示)

表2:IT和OT数据差异对比

IT数据 | OT数据 | |

运行硬件 | 计算机、服务器 | PLC、HMI、智能仪表 |

外部环境 | 空调房、独立机房 | 工业现场、强干扰、大震动 |

使用要求 | 数据保密状态下传递 | 数据可以被设备使用 |

对数据的要求 | 完整性 | 可靠性 |

企业的情况不同需求不同,数字化工厂的具体解决方案也各有不同。但OT与IT的融合方式基本可以分为两类:第一类是建立IT端与OT端的联结,信息互通;第二类是OT端数据信息输出到IT端共享,OT端信息云化。出于安全方面的考量,尽可能使用国产密码技术对PLC/HMI/远程终端等核心部件进行加密。IT与OT融合的安全风险,主要来自于OT端的缺陷。在融合以前OT系统的基础设施是与网络隔离的,基本处于“孤立”的工作状态;因此不会受到来自外部的网络安全威胁。系统关注于功能和输出动作的可靠性,对于网络攻击、系统漏洞、通讯传输等方面并不看重。当孤立的系统变成联网设备,必然会成为被攻击的高价值目标。一般利用HMI攻击PLC的过程如图3所示,典型攻击案例是2015年乌克兰电网事件【2】。

企业的情况不同需求不同,数字化工厂的具体解决方案也各有不同。但OT与IT的融合方式基本可以分为两类:第一类是建立IT端与OT端的联结,信息互通;第二类是OT端数据信息输出到IT端共享,OT端信息云化。出于安全方面的考量,尽可能使用国产密码技术对PLC/HMI/远程终端等核心部件进行加密。IT与OT融合的安全风险,主要来自于OT端的缺陷。在融合以前OT系统的基础设施是与网络隔离的,基本处于“孤立”的工作状态;因此不会受到来自外部的网络安全威胁。系统关注于功能和输出动作的可靠性,对于网络攻击、系统漏洞、通讯传输等方面并不看重。当孤立的系统变成联网设备,必然会成为被攻击的高价值目标。一般利用HMI攻击PLC的过程如图3所示,典型攻击案例是2015年乌克兰电网事件【2】。

图3对设备的攻击路径图

4数字孪生技术的研究

智能制造虽然被普遍提及,但仍处于摸索前行的状态。智能制造最终要达到的效果是打穿所有信息壁垒,实现顾客与设备的互联。产品不再由厂家设计,顾客选择;而是通过顾客与设备的信息交互,在需求和生产可行性间达成一致的融合型产品,进而真正实现“所想即所得”,数字孪生技术是达成这一愿景的必经之路。

如果说制造型企业在OT/IT融合方面属于起步阶段的话,那么数字孪生技术算是刚刚划定起跑线并没有谁更领先。数字孪生是指通过对现实设备的数字模拟,达到数据虚拟与实物的完全对应孪生,通过虚拟仿真对设备运行进行结果预判。数字孪生技术在产品开发、设备故障预防等方面作用巨大,展开对数字孪生技术的研究不仅是对未来的投资,更是对企业当前转型升级。

5结束语

本次探讨的主题是传统制造型企业智能制造的转型升级,讨论的方向是企业该做什么和怎么做,而非智能制造中的各项具体技术。智能制造包含:数字化工厂、互联协同、生态构筑三个大环,涉及技术领域众多且其中很大一部分属于没有成熟模式的前沿技术。制造型企业不可能也没必要去对其中技术展开研究,而应抓住智能制造的核心主线:降本、增效、准时化,大力推进设备的自动化、智能化升级。在数字化工厂的建设过程中,立足于企业自身情况把握好整体框架和安全;在设备开发、引进和产品研发等方面,主动引导自身相关仿真技术的成长为数字孪生技术打好基础。

参考文献

【1】.彭瑜.OT与IT融合是长期演进的过程[J].中国工业和信息化,2020(8):12-18.

【2】.万乔乔,钟一冉,周恒,等.一种IT和OT安全融合的思路[J].信息安全与通信保密,2023(1):79-86.

【3】.葛金印,机电设备电气控制技术,高等教育出版社,2012.12(2):347-350