中交二公局铁路建设有限公司(西安 710000)

2中国交建轨道交通事业部(分公司)(北京 100000)

摘 要:轨道精调施工传统测量工作效率较低。文本自主研发了基于绝对相对惯导测量技术的精调测量机器人,以此为基础研究提出了轨道精调施工关键技术,对其技术原理、施工工艺流程、控制要点、实施效果,进行了详细的介绍。

关键字:轨道精调;测量;惯导测量;施工

0引言

随着城市建设及城镇化的高速发展,高铁、地铁、轻轨等轨道工程的建设量越来越大。这些轨道工程中的大量轨枕轨道铺设质量,直接影响着机车的运行性能甚至安全。因此,轨道施工期间及工后运维期,都需要阶段性地反复对轨道工程进行精确测量和精准调控。

传统测量作业,耗费较多工时,效率低下,且数据不能及时快速地反映出轨道坐标及偏差。于是提出了基于惯性导航系统的轨道几何状态测量仪,简称精调测量机器人,可对数据采集软件及测量小车进行适应性动态调整,其测量精度高、作业效率相对于传统轨道几何状态测量仪提高15~20倍,大幅提升了城市轨道精测效率。

1技术原理

精调测量机器人是一款基于战术级激光机惯性导航模块的轨道几何状态测量仪器,该设备以200Hz的频率测量轨道状态,通过专用的轨道测量组合导航算法得到了惯导中心的三维坐标,设备几何尺寸将惯导中心坐标投影到左右轨道,轨道水平和高低方向的不平顺值可以根据左右轨道的三维坐标计算出来,轨距传感器的测量值结合计算轨距,轨道超高可以根据惯导解算的横向滚角计算出来,最终可以生成长轨精调所需的各种调整量[1]。

精调测量机器人通过以轨道作为运行路径的测量小车行进,惯导轨道测量仪使用的全站仪直接架设在小车上,通过控制小车在轨道上来回移动,可实现实时地测读出轨道各点位的坐标信息,通过和轨道设计空间坐标的对比,可实现快速地对轨道进行测量、校核和纠偏提示的功能,数据处理时,以惯性导航系统为核心,应用先进的多源数据融合技术,在动态模式下实现亚毫米级检测精度。

2技术特点

精调测量机器人将战术级惯性导航系统、高精度全站仪、高速采集与存储系统及轨距、里程测量等多种高精度传感器融合,集成在一个便携且可快速拆装的测量小车平台上,采用带有辅助信息的惯性导航系统为核心测量设备。可快速精密地测量铁路轨道的三维位置坐标、姿态和轨距,测量轨道几何状态等数据,且不受CPⅢ控制网限制和换站塔接影响。

精调测量机器人通过带两个滚轮的测量小车,可以实现在轨道上快速来回移动的自动化控制,通过来回移动,实时地测读出轨道各点位的坐标信息,实现快速地对轨道进行测量、校核和纠偏提示的功能,且提升了轨道测量和精调的效率,节省了大量的工时。

各行走轮工作母线在同一平面内,其平面度公差为0.3毫米。在150N压力下,满足行走轮和测量轮的变形量:全跳动量≤0.02mm,弹性变形0.010mm,测量轮直径变化量≤0.02mm,可靠测量小型车的平面度和变形量控制[2]。

惯性导航系统具有出色的相对测量能力,能测量轨道相对几何形状及轨道不平顺状况,另一方面全站仪能绝对定位抑制误差积累,并精确确定轨道不平顺发生的位置,对有砟轨道精测并自动给出调整方案,针对无砟轨道,测量结果可导入数据大铁无砟轨道数据优化软件,人工干预后给出最优扣件更换量,指导轨道精调。

全站仪卓越的静态测量精度与惯导卓越的动态测量性能相互辅助,既可在轨道几何状态下代替轨检仪进行日常巡视检查,又可对轨道精调作业进行指导。在保证轨道几何状态精度与效率的前提下,普速线路与高铁运行维护监控可以兼顾。

3技术流程

图3.1工艺流程图

4操作要点

4.1适应性改进

1、软件系统:将惯导轨道测量仪超高测量方式进行改进,由原有的全超高方式,改为半超高的计算方式。

2、测量小车:惯导轨道测量仪T式结构的双循环测车体不大于800mm,双轮式车侧有轨距补偿机构,以提高轨距检测的精度。该小车通过三个行走轮与车架固联,而车架的自身重量又使行走轮和钢道轨顶面处在垂向上的刚性接触,与闭合处的连接就形成了装置的运行轨道线。双车轮梁一侧布置的二侧轮与车身固联后,其连轴与对应的行走车轮连轴共面,共同构成了导向车轮[3]。单轮梁上的侧轮轮轴固定在伸缩杆上形成活动端,通过伸缩拉杆的弹形成一种与装置上横梁平行的张力从而使二个侧轮都紧压在铁轨的立轴上面,使侧向轨距及车轮在运行过程中与铁轨保持侧向密贴。并由此确定了轨距、水平、轨向、高低、规矩变化等参数以得测试精度。

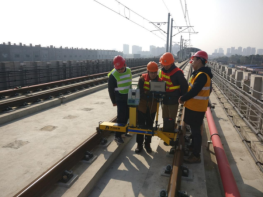

4.2测量系统组装上道

现场作业时,推荐6人一组,1人防护,3人摆放棱镜,2人操作仪器,保证设备及时下道(见图4.2.1)。

图4.2.1现场组装准备作业

1、设备在钢轨上拼装,先拼装车体单双轮部分并紧固,然后拼装加高杆,再拼装惯导,最后安装全站仪及各部分连接电缆。车体单双轮紧固之前,禁止进行其他模块的组装。

2、设备拼装完成,“在前后1m范围内,前后推动设备”,让自密贴机构受力均匀,导向轮与钢轨内侧面充分密贴,然后回起点位置[4]。

4.3测量系统初始化

1、打开硬件设备电源开关,进入数据采集模式。

2、打开软件,连接设备。

3、新建作业,填写好小车方向和所测线路设计线型。

4、进入“测量”作业,进行2轮检校。

5、根据提示,软件会读取全站仪旋转角度(不测量)。具体如下:

①定向期间,只操作全站仪瞄准小车点。

②最终全站仪会通过两次瞄准,定向出小车中轴线,后面作业期间,全站仪禁止水平方向旋转。

6、全站仪第一次定向:全站仪激光瞄准小车角点1,再进行下一步(见图4.3.1)。

图4.3.1角点1定向

7、全站仪第二次定向:与第一次操作相同,操作正确的话,会弹出“操作成功”。

8、倾斜校准第一次:此时全站仪激光已经位于小车中轴线上,后面禁止水平方向旋转全站仪。

①来回推行小车,使全站仪平面方向对准CP3棱镜。

②旋转全站仪控制高度角的旋钮,使得激光对准CP3棱镜中心(平面瞄准用小车,高程瞄准用旋钮)见图4.3.2。

图4.3.2倾斜校准第一次作业

③全站仪会对CP3棱镜进行测量,测量完成后,全站仪会旋转180度,转向另一边。

9、倾斜校准第二次

①原地旋转轨检小车180°,此刻全站仪面向刚才的CP3,且平面位置是对齐的。此刻只用旋转全站仪高度角的旋钮,使得激光对准CP3棱镜中心。

②全站仪对CP3棱镜进行测量,测量完成后弹出“倾斜校准成功”,全站仪保持瞄准CP3的状态不变。

③检校完成。

4.4测量数据采集

1、开始测量,利用设备前后各2对控制点非整平自由设站,设站精度需满足要求。保存设站成果,查看当前位置轨道偏差,初步判断是否有误[5]。

设备向前推行2对控制点距离,重复上一步操作(见图4.4.1)。

图4.4.1现场作业示意图

2、作业完成时,在终点位置也要完成步骤1的操作,然后结束测量,作业完成。

4.5测量数据统计处理

1、将USB接口处插入U盘,进行导出数据。

2、将装有当前作业数据的U盘插入电脑,开始拷贝数据,数据将导入当前作业中。

3、打开数据处理页面,进行数据处理并保存(见图4.5.1)。

图4.5.1数据全自动计算提示

4、打开报表界面,按照需求导出成果文件见图(4.5.2)。

图4.5.2成果报表展示

4.6轨道精调

作业人员根据软件给出的偏差提示,对轨道出现问题的部位进行位置精确调整或扣件更换。

5实施效果

5.1经济效益

搭配高精度全站仪作业速度2-3km/h,搭在相同工作量的情况下,该装置所需测量人员仅为现有测量手段的10%。可为现有作业模式节省近90%人工费用。相同作业量和作业时间的情况下,采用本装置能同时完成类似测量作业,可减少大量天窗时间占用。

5.2社会效益

本文所用精调测量机器人仪器从技术到加工生产都为国内国营科研机构、国内大学及高科技企业参与,拥有更高的技术自主性,安全性和可发展性。为其他线路检测监测设备,提供有益的探索和尝试。

5.3技术效益

技术效益主要体现以下六个方面:

1、该轨检装置的技术指标在满足铁路轨道检查仪(TB/T3147-2012)技术要求的前提下,还能满足各类不同轨道线路作业状况。

2、工作环境适应性更高,可在-25℃~+50℃,湿度90%且无凝结的环境下进行测量工作。

3、采用了动态测量模式和多源数据融合技术,不仅作业速度较现有方式至少提高10倍以上,而且测量精度完全达到技术要求。采用绝对+相对作业模式,搭配高精度全站仪作业速度2-3km/h,绝对测量精度2mm,相对精度0.5mm。

4、测量小车采用了高强度铝型材及稳定三角结构,车架几何形态稳定可靠内部采用工业级的SLC存储器,数据保存不易丢失。

5、操作使用更加简单,数据自动存储,操作人员无需具备专业测量技术也可进行作业。

6、采用模块化设计,设备安装、操作简单快捷,轻便易于搬运,环境适应能力强,抗风力、温度、震动等干扰。

6结论

本技术改变了原有“静态式”的测量模式,实现了“动态式”的测量模式,且具有精度高、适应性强、智能化、操作简单、便捷等特点。相较于传统作业方式,现有方式效率至少提高了10倍以上,而且测量精度完全达到技术要求。轨道精调精度显著提高,操作使用更加简单,数据自动存储,操作人员无需具备专业测量技术也可进行作业,极大地提高了施工效率,符合当前轨道精调施工的需求,具有广泛的推广价应用价值。

参考文献

[1]陈起金. 基于A-INS组合导航的铁路轨道几何状态精密测量技术研究[D].武汉大学,2018.

[2]贺均. GNSS/INS惯性导航系统研发与长轨精调中的应用研究[D].石家庄铁道大学,2020.DOI:10.

[3]辛浩浩. 高铁轨道平顺性测量系统多传感器数据融合算法研究[D].清华大学,2023.DOI:10.

[4]刘畅,王国祥,郑子天等.基于高精度惯性系统的有砟铁路轨道不平顺消缺方法[J].测绘,2021,44(01):7-10+23.

[5]顾玄龙. 具有坐标测量功能的动态轨检仪轨道测量精度分析[D].西南交通大学,2020.DOI:10.

作者简介:吴剑锋(1979.2—)男,四川通江人,大学学历、工程师、一级建造师,中交二公局铁路建设有限公司广州铺轨项目经理,从事地铁、市政工程施工工作