(1.中国中铁六局集团有限公司交通工程分公司,北京100084)

摘要:本文结合工程实例,提出了一种新的地铁车站现浇结构侧墙式组合式模板台车,并对其受力进行了计算,保证施工安全的同时质量方面达到优质工程的标准。与传统施工方法比较,运用侧墙式模板台车施工,具有功能优势、时间优势、安全环保优势、经济性优势。成功解决现浇结构组合式模板台车在施工中的诸多技术难题,丰富地铁车站快速施工手段,大幅提高施工技术水平。

关键词:城市轨道交通;地铁车站;现浇结构;侧墙式模板台车;

中图分类号:文献标志码: 文章编号:

近年来,我国城市轨道交通发展迅速,根据相关资料统计显示,截至2020年末,中国大陆地区共45个城市开通城轨交通运营,共计185条线路,运营线路总长度达7978.19公里。其中,地铁运营线路6302.79公里,占79%;其他制式城轨交通运营线路1675.4公里,占比21%。

目前国内地铁车站现浇结构施工多采用模板支架多采用钢管架(或盘扣架)+竹胶板的形式。人力、材料投入大,安拆周期长,而且搭设过程中需要控制的细节较多,搭设质量不宜保证,安全风险大,因脚手架搭设不当造成的安全、质量事故时有发生,传统工艺在安全、质量、成本、管理、人力资源投入等各方面弊端愈加凸显。

侧墙模板台车的应用,相比传统的模板脚手架施工工艺,可节约大量周转材料,节省现场施工劳动力,大大缩短地铁车站现浇结构施工工期。而且丰富了城市地铁现浇结构施工快速施工的技术成果,为今后类似工程提供借鉴。

深圳市城市轨道交通14号线四联站为地下双层岛式换乘车站(局部为三层),与规划地铁19号线平行换乘、规划18号线T型换乘。四联站位于红棉路与横岗一号路、恒心路交叉口,沿红棉路东西方向布置。四联站中心里程为DK20+030.813,车站设计右线(左线)起点里程为YDK19+868.773(ZDK19+867.021);车站设计右线(左线)终点里程为YDK20+570.093(ZDK20+572.850)。车站现浇右线长703.320m(车站现浇左线长705.829m),宽23.36m(直线段)- 31.42m(曲线段最宽处)。四联站现浇结构施工采用组合式模板台车施工。

1侧墙式模板台车设计

侧墙模板台车是浇混凝土结构的侧墙板现浇混凝土使用模块化组合的专用装备,模板台车通过模块化设计,具有单车与多车组合施工能力,可适应一定突变断面、底(中)板错台等较复杂工况及作业环境。

1.1侧墙式模板台车结构功能

侧墙式模板台车主要由行走机构、支撑体系、模板、液压伸缩系统等部分组成。

侧墙模板台车主要由顶节架体、中间节架体、伸缩杆组、背楞等等部件组成。

侧墙分离式模板台车的设计应满足要求,分为侧墙模板台车。模板台车由多组单车组合,单车模块单元宜按照基础节、中间节、顶端节设置。

图1 侧墙模板台车结构示意图

行走机构采用有轨式行走系统,结构应稳固,可靠性强,移动效率高。支撑体系采用门架式、网架式等支撑结构,根据实际情况进行专项设计而定。模板合理分块,侧墙、顶(中)板模板断开设置,满足脱模要求。侧墙高度较大时,侧墙模板可设置工作窗口。顶(中)板和侧墙模板液压伸缩系统独立设置、分区控制,可调节范围不小于250mm。

图1 侧墙模板台车结构示意图

1—基础节;2—中间节;3—顶端节;4—操作平台;5—爬梯;6—大斜撑杆;7—小斜撑杆;

8—承重托架;9—操作平台;10—行走机构;11—抗浮抗斜拉杄;12—立柱;13—侧向伸缩杆;

14—模板锚固栓;15—模板;16—模板连接器

图2 侧墙模板台车多车结构示意图

1—可拆卸平台;2—模板连接器;3—模板锚固栓

由多个单车组合而成,同组多个单车间采用方便拆卸的交叉钢构件形成可靠横向连接。基础节、中间节及顶端节间采用对接法兰盘及高强螺栓连接。

图4侧墙模板台车多车组合示意图

模板台车设计结合四联站现浇结构,充分考虑了场地适用性,安装、拆卸简便,具备狭小场地内安拆功能。并设计了具备跨越下翻梁、地面突起、立柱等障碍物的功能。且模板台车具备单车行走及多车整体移动功能。

模板台车单车具备伸缩调节功能。伸缩杆满足分区域同时伸缩和单独伸缩的功能。单车宽度满足临时立柱与结构柱间的通行要求。

模板台车的液压伸缩装置可变速,伸缩速度不大于10mm/s;当模板就位和脱模时,伸缩的速度不大于2mm/s。

为保证模板台车定位后与现浇结构形成可靠连接,台车的基础节预留有锚栓安装位。

2仿真分析

本文采用ANSYS啥模块进行静力学仿真

2.1模型建立

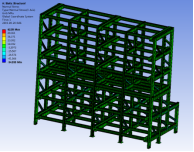

运用啥三维软件建模,采用零件设计,并进行装配,生成IGS文件导入ANSYS中。模型如图所示

![C:\Users\Administrator\AppData\Roaming\Tencent\Users\690905502\QQ\WinTemp\RichOle\D6G2X]BOMGA1BUJXB9TP{[F.png](/convert/2024-03-18/word_171075364710298555.005.png)

图6台车三维模型示意图

2.2参数设置

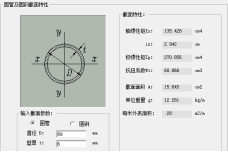

本结构模组台车材料全部采用Q235B进行设计,其力学参数如下:

表1 主要材料力学特性

材料类型 | 抗拉、压、 弯强度 | 弹性 模量 | 抗剪 强度 | 剪切 模量 |

Q235B | 215MPa | 206GPa | 175MPa | 79GPa |

2.3受力分析

(1) 载荷分析

结构自重:自重有有限元软件自行计入,ANSYS设置取值g=10m/s2

砼载荷:26KN/m3

模板载荷:取1.2KN/m2

人群及施工载荷:根据《建筑结构载荷规范》,取2KN/m2

倾倒和振捣混凝土载荷:取4KN/m2

风载荷:工况风速按6级风考虑,风速13.8m/s,计算风压P=0.613V2=117N/m2

混凝土侧压力

新浇筑混凝土对模板侧压力的计算:

F1=0.28*24*4*1.0*√2.5=42.5Kn/m2 (1)

荷载基本组合:

F=1.35*0.9*42.5+1.4*0.9*2=54.16kn/m2(2)

荷载标准组合: Fk=42.5 kn/m2

其中混凝土的浇筑速度(m/h),取v=2.5m/h

取值F=45.16 KN/m2计算

(2) 计算工况

按施工图设计要求,混凝土浇筑厚度为700mm到1000mm不等,考虑开挖面凹凸不平,按最不利原则,计算浇筑工况:

1)混凝土浇筑厚度取值1.2m

2)两侧边摸按混凝土侧压力载荷进行加载

3)顶模按混凝土自重进行加载

4)顶模和边摸,均加载模板载荷、人群及施工载荷、倾倒和振捣混凝土载荷、风载荷

(3)约束级其网格划分

中间节下表面和对地丝杆的支撑面采用固定约束:

2.4结果分析

为啥分析门架、模板和丝杆?写点东西

(1)门架分析结果

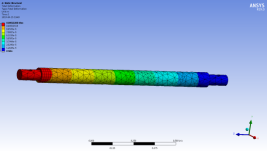

门架分析结果如图7、8所示。

图7架体应力云图

图8架体位移云图

根据分析结果可知,架体最大应力为62.25MPa,小于材料235mpa;最大位移1.66mm,根据实际情况,满足使用要求。

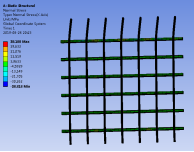

(2)模板分析结果

模板分析结果如图9、10所示。

图9模板应力云图

图10模板位移云图

根据分析结果可知,面板最大应力为38.2MPa,小于材料235mpa;最大位移为4.3mm,根据实际情况,满足使用要求。

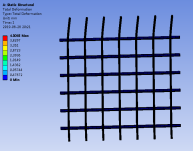

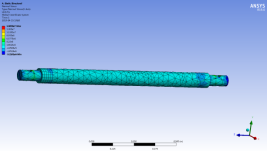

(3)丝杆分析结果

丝杆分析结果如图11、12所示。

图11丝杆引力云图

图12丝杆位移云图

根据分析结果可知,丝杆最大应力为160MPa,小于材料235mpa;最大变形为0.12mm,根据实际情况,满足使用要求。

(4)丝杆稳定性校核

图13丝杆稳定性校验

通过提取ANSYS的计算结构,丝杆的最大轴向力F=232KN。

稳定性公式:

(N/KA)+(Mx/Iz)+(My/Wz)<δ (3)

其中K,杆件稳定性系数,取0.96;

A,截面面积,15.645cm2;

δ,材料为Q235B,取175MPa;

经计算,得:154 MPa <175 MPa。

结论:丝杆稳定性满足要求。

3 台车现场应用

组合台车现场实物如图,主要应用于 ??。与传统的施工方法具有功能优势、时间优势、安全环保优势、经济性优势。

3.1功能优势

1、模块化组合:架体由底节、中间节、顶节组成,可根据高度增减节数调整台车高度,满足不同高度墙体模板支护;模板模块化组合,可拼装成不同大小形状的模板组。台车行驶到指定点后,底节托架全触地,增大了受力接触面和架体稳定性。

2、台车行走机构可横向、纵向、小角度拐弯行走,能充分满足施工断面的变化。

3、台车上的模板组可四个方向移动,保证施工段模板间无缝连接。

4、伸缩机构可精准的将模板推送到指定混凝土接触面,并承受混凝土浇筑和凝固过程中的侧向和竖向受力。

3.2时间优势

1、支撑架体自行走,可快速进入下一个流水施工段。

2、支撑模块组合成一个模板整体,几分钟内就可完成拆模工作。

3、模块化模板可以达到早拆要求,在保留所需支撑模块外,其余模板可以全部同时拆除移到下一个流水段。在墙体不变的情况下,模板不需再次拼装而直接支撑到位。

4、因第二个流水施工段不需再次搭架和拼装模板,大大缩短了流水施工段周期。

3.3安全环保优势

1、工人不需抱住在单立杆上搭架、拆模,安全系数大大提高。

2、工人不需反复搭架和拆模,工作强度大大降低。

3、模块能钢性连接成一块整体,加强结构受力,减低混凝土胀模和跑模可能性。

4、施工过程中,不影响作业面内的工作人员的通行。

5、完成作业进入下一个流水段时,可以做到车走场清。场地洁净,下一工序可随时进场施工。

3.4经济性优势

1、工程项目完成,台车可以全拆除运到下一个项目。不会因后一个项目的结构尺寸不同造成台车不能使用。组合式模板台车可以多次重复使用。

2、材料周转次数远超以往传统施工方法,铝模板可重复使用200次以上,当模板损坏变形影响使用,该部分材料还可完全回收再加工成新的铝模板。

3、可大量减省架子工人数,降低工人工作强度,可相应减少配套辅助设施,节省了成本。

4、流水作业顺畅,大大减少了钢筋工和混凝土工人的工作等待时间,经济效应明显加强,同时解除了传统作业法的加班、赶工、抢干一百天的后续失约合同工期问题。

5、提高了建筑业设备自动化建设高度,性价比远超传统作业法。

4结论

模板台车设计结合四联站现浇结构,充分考虑了场地适用性,安装、拆卸简便,具备狭小场地内安拆功能。并具备跨越下翻梁、地面突起、立柱等障碍物的功能。

与传统的施工方法具有功能优势、时间优势、安全环保优势、经济性优势。模板台车在城市轨道交通的应用不但安全、经济且适用性较高,能大幅提高施工效率。组合式模板台车的应用,成功解决现浇结构组合式模板台车在施工中的诸多技术难题,丰富地铁车站快速施工手段,大幅提高施工技术水平。

参考文献:

[1]中国城市轨道交通协会信息,城市轨道交通2018年度统计和分析报告,2019年3月30日

[2] 龙志阳.模板台车的现状与研究[J].水利水电施工,2002(4):71-74.

[3] 杨连刚.采用中洞法施工的地铁车站分离式模板台车应用技术[J].现代隧道技术, 2005, 42(6):50-52.

[4] 苟亚辉,丁加亮.侧墙模板台车在地铁车站施工中的应用[J].隧道建设,2015, 35(S2):167-170.

[5] 王建伟. 地铁车站现浇结构大模板台车施工工法[J]. 山西建筑, 2008(30):168-170