上海电力安装第二工程有限公司

摘要 :主机润滑油系统是一种带有大量管道和润滑油的复杂的系统,运行时,在系统中即使存在极小的有害颗粒也会严重影响机组的安全运行。油系统冲洗的任务是减少冲洗前不能用机械方法或让其自然地清除的各种污染物,使油系统的清洁度符合有关标准。近些年,由于部分施工人员对汽轮机油系统清洁度认识不足,施工中过程控制重视不够,一些新投产的机组发生磨瓦,磨轴事故,严重威胁着机组的运行安全。

本文将以周口隆达电厂东汽660MW机组主机润滑油系统为例,从系统设备、管路安装、油冲洗方案定制及系统冲洗过程控制等方面进行改进,达到缩短油系统循环冲洗时间、保障油质合格的目的,为汽轮机组运行提供有力保障。

关键词:660MW机组、主机润滑油系统、油循环、油质

一、工程概况

周口隆达电厂二期工程2×660MW超超临界机组工程,主机供油系统的主要由启动油泵,辅助油泵,事故油泵,顶轴油泵,主油箱,二台全容量冷油器,两台排烟风机、润滑油过滤器、主油箱至各轴承管线等组成。正常运行时,由主油泵供给机组的用油,压力油经逆止阀、冷油器等部件后送往汽轮机各轴承,供轴承润滑和冷却用。本机组润滑油管路采用套装形式,即从主油箱至各轴承处进油管均在相应回油管内部。

二、主机油系统设备及管路安装控制

(1)油箱及设备外观检查:表面完好、无伤痕,安装组件齐全;检查各油箱开孔是否齐全,正确;检查滤网等位置是否正确,滤网应清洁、无破损,装卸灵活;法兰栽丝孔不应穿透箱壁;油箱内部不应有锈皮、焊渣;油箱内部的油漆应不脱落;检查与油箱相连的取样阀、仪表阀等完好无损,并对连接处进行紧固。

(2)各油泵检查: 泵壳及叶轮检查:无铸砂、气孔、裂纹、油漆,各油遭抽孔位置正确、畅通;泵体结合面平整、光洁,无毛刺、辐向沟槽;轴承完好,无锈蚀、裂纹,转动灵活;联轴器找中心圆周偏差≤0.05mm,端面偏差≤0.05mm;泵组装后盘动转子均匀转动无摩擦声。

(3) 各冷油器检查:冷油器到达现场后必须进行水压试验,确认无泄漏。冷油器安装的纵横中心线偏差≤10mm,标高偏差应在±10mm以内;基础、垫铁、地脚螺栓以及二次浇灌应该符合验收标准的相应规定。

(4)油管路安装:

4.1)油管路及阀门到场后,先进行光谱检查,作出材质标记,确认材质无误;

4.2)检查所有套装油管组、配件的防护盖是否完好,标识是否正确,清楚。然后,开盖进行内部检查,应无锈蚀、焊渣等,检查完毕后应立即封盖。在前轴承座就位前要先焊接好轴承座下的套装油管。

4.3)管路若有测点需开孔,要采用电钻钻孔,并应在油循环冲洗前完成,此项应特别引起重视。

4.4)管道坡口尽可能采用机械加工,焊接前用砂轮机打磨,露出金属光泽;油系统管道均采用氩弧焊打底,电焊盖面工艺;阀门安装位置、方向应便于运行人员操作;

4.5)套装油管安装前应再次进行检查,确认内部清洁,对内部油管路还应用干净的白布和酒精擦拭干净,并用洁净干燥的压缩空气吹扫套装管内、外壁。。

4.6)进行内部油管对口、焊接。焊接时应对周围管路采取防护措施,防止飞溅。焊接时应按从上部到下部管路的顺序进行。焊接后,清理飞溅和氧化皮。

4. 7)为确保油管道安装质量,套装油管的每道焊缝都要严格进行着色检查,以避免漏焊、渗油、漏油现象发生,造成严重后果。

4. 8)每天工作结束后,应对临时敞口进行封闭,次日施工前应检查封口完好后,方可进行施工。

4.9)油系统安装前,应提前确认好油冲洗措施,以便安装时提前预留接口,以免出现返工活,影响施工时间和施工质量;

4.10)施工过程应严格执行规程制度,并办理质量检验签证单和隐蔽工程签证单。

三、主机润滑油系统冲洗控制

(1)确认冲洗前的各项准备工作

1.1)事故排油管道连接完毕且正确,事故油池已清理干净可投入使用;

1.2)油循环区域道路畅通,照明充足;

1.3)技术员在油循环开始前,必须做好技术准备工作,并做好交底工作及记录;

1.4)有关人员分工明确,并己做好施工准备;

1.5)拆除集装油箱中的油涡轮;

1.6)大流量装置已到位;

1.7)所有临时管路已经清理吹扫并安装完毕。

1.8)参加油冲洗的各系统均已按设计安装完毕且验收合格。

1.9)各泵类、风机和大流量冲洗装置电源已经接通,具备运行条件。

1.10)清理油箱人员必须穿汽包服,清理完成组织验收,并确认合格。

1.11)透平油化验报告合格。

1.12)各油泵电机试运转合格,并已办理好签证。

1.13)在油桶临时存放区、集装油箱处以红白带隔离,并挂警示牌。

1.14)在油桶临时存放区布置4具灭火器、黄沙若干;集装油箱处布置2具灭火器,黄沙若干,0米层布置黄沙若干。

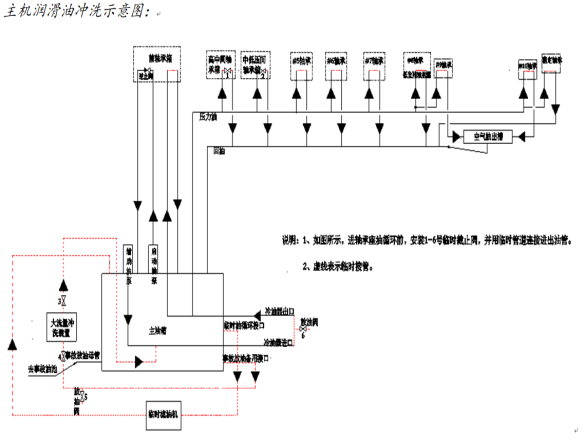

(2)确认系统冲洗示意图——周口电厂主机润滑油冲洗示意图

(3)油系统冲洗检查及工艺步骤

3.1)按油冲洗示意图安装临时管路。将大流量装置入口与主油箱油事故放油口相连,将事故放油口作为油冲洗接口,出口与主油箱内冷油器进口管道相连;将冷油器进出口短接;

3.2)按图纸检查各系统,无敞口;确认各温度计、压力表安装完善;确认集装油箱上的所有开孔都已仔细密封;确认冲洗时所有节流孔已拆除;

3.3)用滤油机向贮油箱内注入约60T合格透平油。

(4) 冲洗贮存油系统

利用移动式滤油机把透平油输入主油箱至高油位,待今后清理主油箱时再次利用移动式滤油机送至贮油箱,借此对贮存油及油净化系统进行初步冲洗。

(5)系统外循环

5.1) 缓慢开启油箱底部事故油管至冲洗装置的进油阀和排空阀,向大流量装置内充油,同时检查各接头是否漏油,一但发现泄漏应停止充油,进行处理。

5.2)大流量出口装置接至主油箱冷油器进口管道,直接进入整个润滑油系统,通过外部套管回油至油箱冲洗,由于#2轴承进油母管直径相对其他轴承进油量较大,为了满足后部母管油量供应,此处增加临时回路阀门一只,冲洗#2轴承油管开启,冲洗其他轴承时关闭此阀门。汽轮机3#、4#轴承处也相应增加临时阀门,以便各个支路单独冲洗,使冲洗时油量更大,能更快更好的达到冲洗效果;

5.3)启动大流量装置和主油箱上排烟风机及大流量出口门进行油循环,控制油温不得超过80℃,若接近该温度时,则应通过自然冷却后,再进行冲洗。

5.4)在整个冲洗过程中,主油箱回油滤网排污口与油箱顶部回油接口之间接有 1台移动式滤油机,进行油箱内润滑油自循环。

(6) 轴承供油管路冲洗

6.1)当油质接近NASIl638标准7级时,暂时停止大流量冲洗,拆除各轴承处油冲洗临时管并将各正式管道接至轴承座,同时将冷油器接入系统。

6.2)在此阶段,油只进轴承,不进入轴瓦,故各轴承座内的进油管应呈全开路状态。

6.3)高、低压密封油管采取临时措施隔开。

6.4)该系统冲洗采用冷热交替法冲洗,高温一般在75℃左右,低温在30℃以下,高、低温各保持1~2小时,交替变温时间约1小时,当一组管路达到高温时换另一组管路冲洗,如此反复,每组冲洗时间约为40小时。

(7) 大流量冲洗装置退出

7.1)检查主油箱回油滤网,如无明显杂质,取油样进行化验,当油质接近NASIl638标准7级时,停止大流量冲洗,拆除油冲洗临时管。

7.2)把主油箱内透平油利用移动式滤油机导入贮存油箱。

7.3)将油涡轮泵处的主油泵出口与冷油器进口短接。

7.4) 清理主油箱,请质保部、安保部、监理检查。

(8) 主油泵进出油管冲洗

8.1)检查前轴承座已清理干净,主油泵壳上放气螺塞安装完毕。

8.2)开启启动油泵,做为油源驱动,对系统进行油冲洗。

8.3)当油质接近NASIl638标准7级时,停止油冲洗,拆除临时管道,同时将油涡轮泵接入系统。

8.4)清理主油箱,请质保部、安保部、监理检查。

8.5)把贮油箱内透平油再次利用移动式滤油机导入主油箱至高油位。

(9)再次冲洗轴承供油管路

9.1)在该阶段冲洗过程中透平油可进入轴瓦,装好各轴瓦进油管;

9.2)开启交(直)流油泵进行系统冲洗。

9.3)同时对主油箱用精滤机进行精滤。

9.4)投入冷油器,以保证冷热交替冲洗。

9.5)冲洗一段时间后在主油箱取样点处取样,做油质化验,确认合格。

9.6)油质化验合格后,把主油箱内的油翻至贮存油箱,清理主油箱,由质保部和安保部及监理检查认证。

(10)全系统恢复

此时润滑油系统油质已合格,应将整个系统恢复运行状态,清理套装油管所有清洗装置及主油箱回油滤网。为保持油质合格可继续开启交(直)流润滑油泵进行系统循环。在开车前最好再清理一次轴承座。在整个系统冲洗过程中,3小时用橡胶锤或木锤敲击管道,使管道中粘在管壁上的焊渣及其他杂物落入冲洗油中,并在油箱内部加装磁棒,提高冲洗效率。

四 油循环过程中主要的改进措施及注意事项

1、为了缩短油冲洗时间、提高油冲洗质量,油冲洗时采用全封闭冲洗,尽量减少外界杂质进入系统内部;

2、在各轴承供油管直径较大处增加临时冲洗阀,以便单独进行支路冲洗,满足油冲洗时的流量;

3、为了提高系统整体的冲洗压力和流量,增加了功率为200KW的大流量冲洗装置;

4、在油箱底部增设1台板式滤油机,以便对系统回到主油箱的杂质进行过滤;

5、在临时油管路系统最底部的冷油器处及大流量装置处增设临时放油阀,以便系统恢复时方便将临时油管路油排尽,减小油质污染的风险,同时不污染地面,这个是特别容易被忽视的地方,需引起重视;

6、在主油箱内部回油管油出口处附件放置若干磁棒,以便吸附更多杂质;通过润滑油输送泵将主油箱的油导入备用的贮存油箱,对主油箱进行多次清理;

结束语:

经过对系统安装过程和油冲洗方案的改进及冲洗过程的控制,周口隆达电厂主机润滑油油循环40天达到NAS6级,保障了后续节点的按期完成,给业主交上了一份满意的答卷。

润滑油系统冲洗是要求精细施工作业的工序之一,其中涉及多个环节,一旦某个环节出现差错,便可能出现污物持续清理不净、拖延冲洗时间、造成机组无法启机的被动局面。做好各项冲洗技术准备工作不仅是顺利完成施工的前提,更是整体工期、施工质量的保证。大型机组油冲洗方案大同小异,关键在于把握细节、控制过程,这是经过多台百万大型机组安装后累积的经验,希望对大家后续的工作提供一定的帮助。

参考文献:

1、周口项目东方汽轮机厂、东方电机厂提供的润滑油系统相关图纸及说明书;

2、《电力建设施工技术规范》第5部分DL5190.5-2019 管道及系统

3、《电力建设施工质量验收及评价规程》第3部分:汽轮发电机组 DL/T5210.3-2018