身份证:50023319870418581X

摘要:汽车制造业一直在寻求减少车辆重量,以提高燃油效率和减少碳排放。3D打印技术以其高度灵活性和定制化能力,为汽车制造带来了新的可能性。首先,文章介绍了3D打印技术的基本原理和汽车轻量化的重要性。随后,重点讨论了3D打印在汽车零部件制造、底盘设计和车身结构优化方面的应用。通过使用3D打印,制造商能够设计更轻、更强、更复杂的部件,同时减少废料和降低成本。最后,本文强调了3D打印技术在汽车工业中的潜力,以推动更环保和经济高效的汽车制造。

关键词:3D打印技术、汽车轻量化设计、零部件制造、底盘设计、车身结构优化

引言:

随着汽车工业不断发展,轻量化设计成为制造商和消费者共同关注的焦点,其目标是提高燃油效率、降低碳排放并增强汽车性能。在这个背景下,3D打印技术崭露头角,为汽车轻量化设计带来了全新的前景。本文将深入探讨3D打印在汽车制造中的应用,重点聚焦于其在零部件制造、底盘设计和车身结构优化方面的潜力。通过了解3D打印技术如何重塑汽车制造,我们将能够更好地理解其在实现环保和经济高效的汽车未来中的关键作用。

一、3D打印技术在汽车轻量化设计中的重要性

传统的汽车制造通常依赖于铸造、冲压和焊接等加工方法,这些方法受到材料的限制,难以实现复杂的结构和定制化设计。然而,3D打印技术允许制造商使用轻量、高强度的材料,例如钛合金、复合材料和轻质金属,制造出更为复杂的部件。这些材料的选择使得汽车构件可以更加紧凑地设计,同时满足强度和耐久性要求,从而减轻整车重量。3D打印技术还使得零部件的设计更加灵活,允许工程师在不牺牲性能的前提下优化部件的几何形状。例如,轻量化的内部结构和复杂的空间网格可以在3D打印过程中轻松实现,这对于减少不必要的材料使用非常有益。此外,3D打印还有助于减少零部件之间的连接点,从而降低了装配复杂度,提高了整车的可靠性。3D打印技术在汽车轻量化设计中的重要性还体现在其定制化设计和性能优化方面。汽车制造商可以根据特定的需求和应用场景定制零部件,而不再受限于传统制造方法所固有的制约。这一特性对于高端汽车、电动车和赛车等领域尤为重要,因为不同类型的汽车需要不同的性能特点。3D打印技术还使得性能优化变得更加容易。通过在设计阶段采用拓扑优化和结构分析等工程工具,工程师可以最大程度地减少材料浪费,同时确保零部件在承受载荷时保持稳定性。这种精确的性能优化有助于提高汽车的燃油效率、加速性能以及悬挂和制动系统的性能。3D打印技术在汽车轻量化设计中的重要性还表现在生产效率和可持续性方面[1]。相对于传统的制造方法,3D打印技术能够显著缩短生产周期。它可以通过一体化的制造过程,将设计从数字模型转化为实体零部件,减少了制造中的中间环节和人为干预,降低了生产成本。3D打印技术还有助于减少废料和能源消耗,因为它只使用必要的材料,减少了材料浪费,同时也减少了能源消耗。

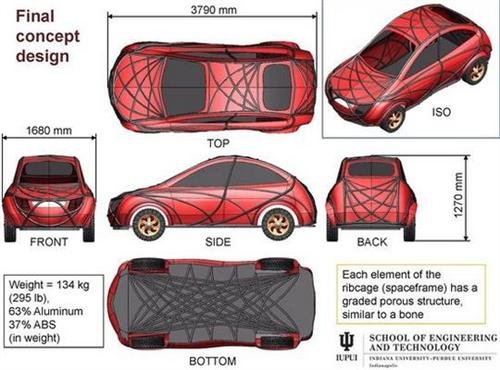

图1:汽车安全结构展示

二、3D打印在汽车零部件制造中的应用

传统的制造方法通常受限于特定材料的使用,而3D打印则允许制造商使用多种材料,包括塑料、金属、复合材料和陶瓷,以满足零部件的不同要求。这一灵活性使工程师能够根据零部件的功能和性能要求,选择最适合的材料,从而实现轻量化设计和性能优化。在3D打印过程中,工程师可以通过拓扑优化和结构分析等工程工具来优化零部件的设计。这意味着他们可以最大程度地减少材料的使用,同时确保零部件在受到外部载荷时具有足够的强度和刚度。例如,在制造复杂的零部件时,可以通过增加内部结构的复杂性,提高零部件的强度,而不必增加整体重量。这种精细的优化设计有助于提高汽车零部件的性能,同时降低了制造成本。

3D打印技术还支持汽车零部件的定制化生产和快速原型制作。在传统的制造方法中,制造大批量零部件需要昂贵的模具和设备,而且需要长时间的准备工作。相比之下,3D打印可以根据需要生产零部件,无需额外的模具或设备,从而显著降低了生产成本和周期[2]。定制化生产允许汽车制造商根据不同型号、配置或市场的需求,为每辆车量身定制零部件。这使得汽车能够更好地适应不同的用途和市场,从而提高了整车的灵活性和竞争力。此外,快速原型制作也变得更加容易,工程师可以快速验证新设计的零部件,加快产品开发周期,从而更快地将创新引入市场。

3D打印技术在汽车零部件制造中的应用还允许制造具有复杂几何结构的零部件,从而节省空间并提高整车性能。传统制造方法通常需要将多个零部件组装在一起,而3D打印可以实现单一部件的复杂几何形状,将多个功能集成在一个零部件中。这种一体化设计不仅减少了装配的复杂性,还降低了零部件之间的连接点,提高了整车的可靠性。通过3D打印,制造商可以创建更轻、更强的零部件,同时减少了不必要的材料浪费。

三、3D打印技术在底盘设计和车身结构优化中的推动作用

3D打印技术在底盘设计和车身结构优化中发挥着重要的推动作用,首要体现在精细化设计与性能优化方面。底盘和车身结构是车辆的关键组成部分,它们对车辆的悬挂、操控、稳定性和安全性等性能具有直接影响。传统制造方法在设计底盘和车身结构时受限于可加工性和模具制造的成本,限制了工程师的设计自由度。然而,3D打印技术能够允许工程师实现更为精细化的设计,从而优化底盘和车身结构,提高性能。在底盘设计方面,3D打印技术使得制造商可以更容易地实现底盘几何形状的优化。通过使用拓扑优化和结构分析等工程工具,工程师可以在不增加重量的情况下提高底盘的刚度和强度,从而改善车辆的悬挂和操控性能。此外,3D打印还能够制造出复杂的底盘部件,例如轻量化的悬挂元件和刚性的托盘,以实现更好的性能。在车身结构优化方面,3D打印技术允许工程师在设计过程中实现更高度定制化的解决方案。不同类型的汽车需要不同的车身结构,以满足安全、舒适性和空气动力学性能的要求。3D打印技术可以为不同型号的汽车提供定制的车身结构,从而最大程度地满足其特定需求。这种定制化设计还可以实现更好的空气动力学性能,减少空气阻力,提高燃油效率。

3D打印技术还推动了轻量化设计与材料创新在底盘和车身结构中的应用。轻量化是汽车工业追求更高燃油效率和减少碳排放的关键策略之一。传统的制造方法通常依赖于铸造和冲压等加工方法,这些方法在设计中受到材料的限制,难以实现复杂的轻量化结构[3]。然而,3D打印技术通过其材料多样性和定制化能力,为轻量化设计提供了新的可能性。使用3D打印技术,制造商可以选择轻量、高强度的材料,例如钛合金、复合材料和轻质金属,用于制造底盘和车身结构的关键部件。这些材料的选择使得车辆的整体重量可以降低,同时不牺牲性能和安全性。此外,3D打印技术还允许制造出更复杂的内部结构和部件,从而减少材料浪费,提高材料利用率。3D打印技术在底盘设计和车身结构优化中的推动作用体现在创新和可持续性方面。3D打印技术为汽车制造带来了创新的可能性,使工程师可以更容易地实验新的设计理念和材料选择。这促进了汽车工业的技术进步,推动了新一代车辆的发展。

图2:生物启发车身设计

结语:

3D打印技术在汽车底盘设计和车身结构优化中的应用不仅展示了其潜力,还为汽车工业带来了革命性的改变。通过精细化设计、轻量化构造和材料创新,汽车性能得以显著提升,同时实现了可持续性和环保目标。这一技术的持续发展将继续推动汽车制造业的创新,为未来的出行方式提供更安全、高效和环保的解决方案。

参考文献:

[1]何冬梅, 何海英, 张亚明. (2018). 3D打印技术在汽车制造中的应用. 现代制造工程, 5(37), 141-144.

[2]王峰, 陈伟峰. (2019). 3D打印技术在汽车轻量化设计中的研究与应用. 机电工程技术, 5(48), 82-85.

[3]李晓明, 马亮. (2020). 3D打印技术在汽车底盘设计中的优势与挑战. 汽车工程与设计, 5(10), 112-116.